本技术涉及毛刷条加工的领域,尤其是涉及一种毛刷条折弯装置。

背景技术:

1、定型半成品毛刷条依使用场景的不同,通常需要对毛刷条进行弯折以达到所要求的形状,其中市场面上用于对板材或棒材等工件进行弯折的装置均能对毛刷条进行弯折。

2、相关技术中,授权公告号为cn211191535u的中国专利,公开了一种折弯装置,包括上行快和下行快,上行快位于下行快的正上方且固定有凸模,上行快可带动凸模向下行快的方向移动,下行快的顶壁上转动连接有两个转动板,两个转动板以凸模的中轴线为轴对称,转动板和下行快之间还设有弹性件,初始状态下,转动板在弹性件的作用下,使得两个转动板在水平方向上并排布设。使用时,将工件放置在转动板上,接着下移上行快,带动凸模向下压合转动板上的工件,使得转动板上的工件在压合处折弯成型,并能够使得两个转动板在工件的压力下随工件相向转动。

3、而上述操作过程,是对工件单一点位进行单次挤压成型,但毛刷条为金属材质,因金属材料较高的延展性,从而导致单次弯折至所需角度后,撤销加压力会小幅恢复形变,使得最终毛刷条弯曲成型的角度的精确度较低,故有待改善。

技术实现思路

1、为了改善单次单点对毛刷条进行弯折,导致最终的弯曲度的精确度较低,本技术提供一种毛刷条折弯装置。

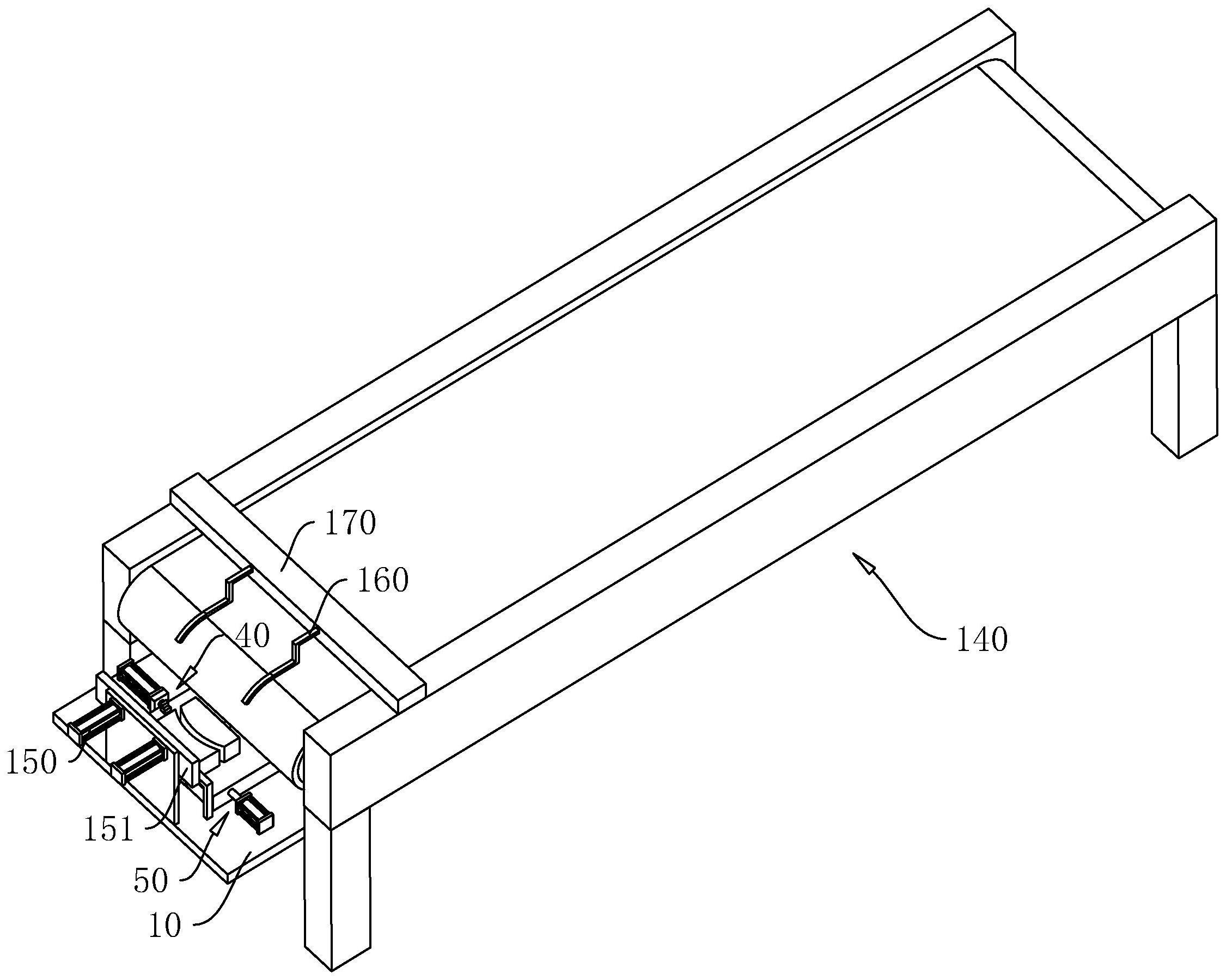

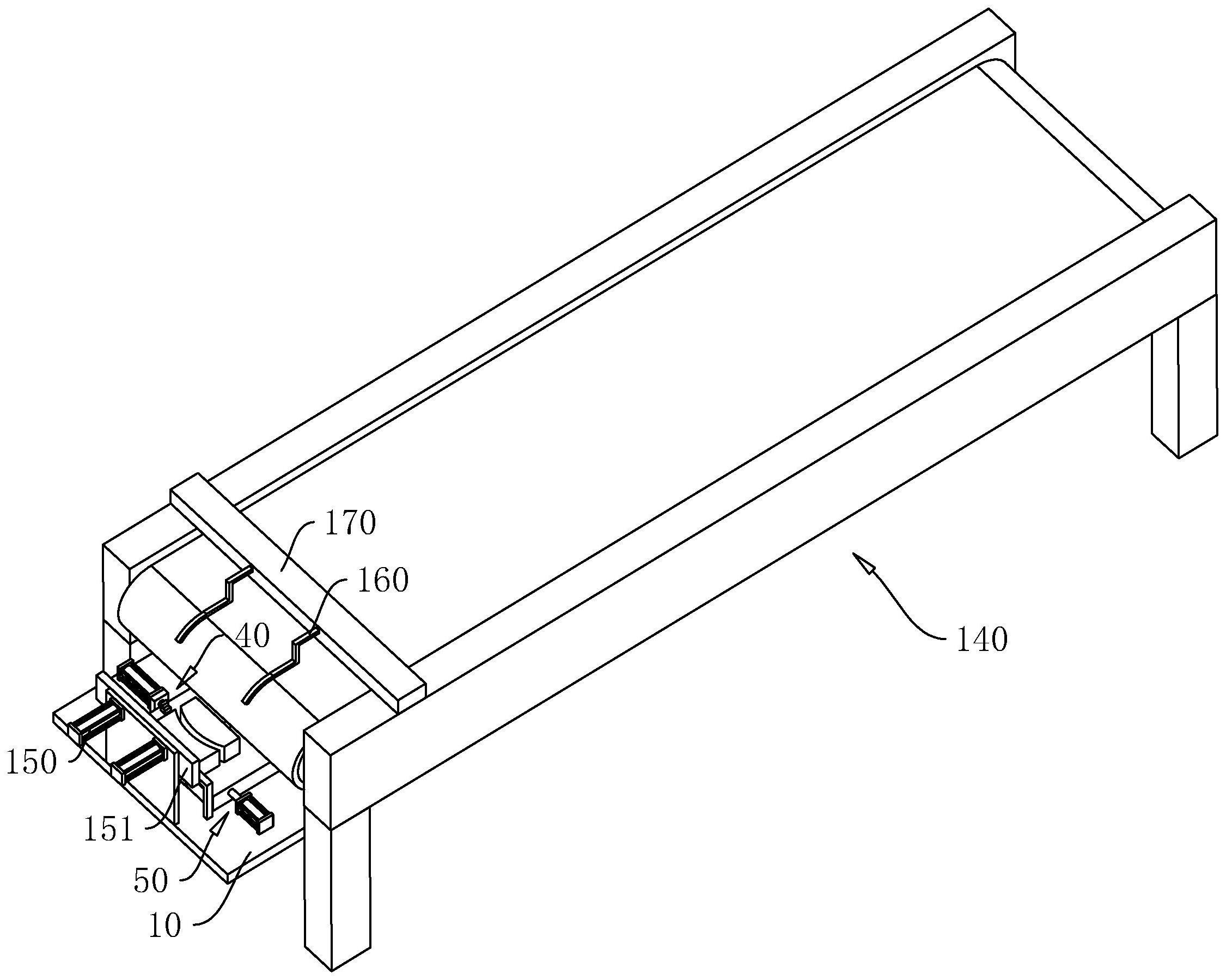

2、本技术提供的一种毛刷条折弯装置采用如下的技术方案:

3、一种毛刷条折弯装置,用于弯折毛刷条,包括:

4、工作架;

5、凹模,固定在所述工作架上;

6、凸模,设于所述工作架上,且位于所述凹模的一侧,所述凸模由驱动件驱动,能够在所述工作架上向靠近或远离凹模的方向移动,所述凸模和凹模之间形成用于放置毛刷条的弯折区;

7、移动组件,所述移动组件滑动连接在所述工作架上,并在所述工作架上沿垂直于所述凹模中轴线的方向移动;

8、限位组件,设于所述移动组件上,所述移动组件用于驱动所述限位组件带动毛刷条向靠近或远离凹模中轴线的方向移动。

9、通过采用上述技术方案,使用时,将毛刷条放置在凹模和凸模之间,接着启动限位组件,与毛刷条的端部抵接,从而调整毛刷条相对凹模的位置,此时毛刷条的中心偏移凸模的中轴线,然后启动驱动件,带动凸模移动至挤压毛刷条,凹模和凸模配合,实现对毛刷条的第一次挤压成型,此时毛刷条的弯曲度已经接近所需标准,但金属材质的毛刷条会小幅度的恢复形变,从而使得弯曲度未能达标,且毛刷条弯折中心点的位置不对。

10、此后,启动移动组件,带动限位组件在垂直于凸模中轴线的方向上移动,同时毛刷条在凸模上平移,直至毛刷条的中心位于凸模的中轴线上,然后再次启动驱动件,实现对毛刷条的二次挤压成型,从而修缮第一次挤压成型后的小幅形变,且调整毛刷条弯折点的位置。上述通过对毛刷条两次不同挤压点位的挤压成型,即首次挤压致使毛刷条的弯曲度基本符合要求,第二次挤压对毛刷条的弯折中心点进行修缮,同时对弯曲度进行小幅调整,使得毛刷条最终的弯曲度的精确度较高。

11、可选的,所述移动组件包括:

12、支撑平台,滑动连接在工作架上,所述支撑平台位于凹模和凸模的下方,且所述凸模能够在支撑平台的上表面移动,弯折区位于所述支撑平台上;

13、推进气缸,设于所述工作架上,所述推进气缸的输出端与支撑平台固定连接,所述推进气缸用于驱动支撑平台向靠近或远离凹模中轴线的方向移动。

14、通过采用上述技术方案,将毛刷条置于支撑平台上,且位于凹模和凸模之间,接着启动限位组件,改变毛刷条相对凹模中轴线的位置,然后启动驱动件,使得凸模在支撑平台的上表面向靠近凹模的方向移动,直至凸模和凹模相互挤压毛刷条,实现对毛刷条的偏心弯折。利用驱动件使得凸模复位后,毛刷条失去挤压力,即放置在支撑平台上,此时启动推进气缸,推动支撑平台沿垂直于凹模中轴线的方向移动,从而带动毛刷条移动,使得毛刷条的中心点移动至凹模的中轴线上,然后再次启动驱动件,实现凸模和凹模对毛刷条的二次挤压成型。

15、可选的,所述限位组件包括:

16、定位气缸,固定在所述支撑平台上;

17、定位块,固定在所述定位气缸的输出端上,并位于所述支撑平台上,所述定位块能够与毛刷条抵接,由所述定位气缸驱动向靠近或远离凹模中轴线的方向移动。

18、通过采用上述技术方案,当毛刷条置于支撑平台上,并位于凸模和凹模之间后,接着启动定位气缸,驱动定位块移动至凸模和凹模之间,并与毛刷条的端部抵接,从而推动毛刷条沿垂直于凹模中轴线的方向移动,使得毛刷条的中心点偏移凹模的中轴线,然后使得定位块复位,使得定位块离开凹模和凸模之间的驱动,从而使得定位块不会对凸模的移动造成干涉。

19、可选的,还包括:

20、输送带,水平设置且位于所述工作架的上方,所述输送带移动方向的末端位弯折区的正上方;

21、抵接板,位于所述输送带移动方向的末端,所述抵接板由挡位气缸驱动能够与输送带抵接以限制输送带移动,所述挡位气缸与工作架固定连接;

22、挡杆,通过支架固定在输送带的上方,所述挡杆到输送带上表面的距离等于毛刷的高度,用于控制单个毛刷条通过。

23、通过采用上述技术方案,使用时,将若干毛刷条放置在输送带上,启动挡位气缸,使得抵接板与输送带之间的距离可供毛刷条移动,从而使得输送带能够移动,同时带动输送带上的毛刷条向靠近工作架的方向移动。当毛刷条移动至挡杆处时,此时毛刷条需要通过挡杆的下方,因挡杆到输送带上表面的距离等于一个毛刷条的厚度。从而使得挡杆筛分毛刷条,使得单个毛刷条通过挡杆,并从输送带的末端穿过抵接板和输送带之间掉落到凸模和凹模之间,此时启动挡位气缸,使得抵接板抵接在输送带上,挤压输送带,从而限制输送带转动,使得不会有多余的毛刷条从输送带上掉落下来,从而使得每次凸模和凹模之间仅会有一个毛刷条进行弯折,实现毛刷条的自动上料。

24、可选的,所述限位组件包括:

25、转动齿轮,水平设置,且转动连接在所述移动组件上;

26、两个转动齿条,滑动连接在所述移动组件上,所述转动齿条沿水平方向布设并沿垂直于所述凹模中轴线的方向移动,两个所述转动齿条以转动齿轮的圆心为中心呈中心对称,两个所述转动齿条均与转动齿轮相啮合;

27、两个限位板,各所述限位板对应固定在对应的所述转动齿条上,两个所述限位板以转动齿轮的中轴线为轴对称,两个所述限位板分别位于弯折区的两端。

28、通过采用上述技术方案,初始状态下,转动齿轮的中心偏移凸模的中轴线,当毛刷条放置在凹模上后,驱动转动齿轮转动,使得两个转动齿条带动相应的限位板同时向转动齿轮的方向移动,直至两个限位板相互靠近的一侧均与毛刷条的端部抵接,对毛刷条起到限位作用,使得毛刷条在凹模上定位,此时毛刷条的中点对准转动齿轮的中心,即偏移凸模的中轴线。接着启动驱动件,使得凸模对毛刷条进行第一次挤压成型,操作便捷。

29、可选的,所述移动组件包括:

30、移动板,水平设置,且滑动连接在工作架的底壁上,所述移动板可沿垂直于凸模中轴线的方向移动,所述转动齿轮转动连接在移动板上,所述转动齿条滑动连接在移动板上;

31、移动气缸,设于工作架上,所述移动气缸的输出端与移动板固定,用于驱动所述移动板移动。

32、通过采用上述技术方案,当限位板与毛刷条的端部抵接,即毛刷条限制在两个限位板之间后,凸模对毛刷条进行第一次挤压,此后,驱动件带动凸模复位,启动移动气缸,驱动移动板水平移动,使得转动齿轮的中心移动至凸模的中轴线上,从而使得毛刷条的中心对准凸模的中心,然后再利用驱动件带动凸模对毛刷条进行二次挤压成型,实现对毛刷条弯折中心点进行修缮,同时对毛刷条的弯曲度进行进一步的调整,增加了最终毛刷条弯曲度的精确度。

33、可选的,所述转动齿轮连接有用于驱动转动齿轮转动的转动组件,所述转动组件包括:

34、转动杆,所述转动杆与转动齿轮同轴固定,所述转动杆上开设有转动槽;

35、转动套,所述转动套套设在转动杆上,所述转动套的内壁上固定有转动块,所述转动块插设在转动槽中并在转动槽中移动,以驱动所述转动杆转动。

36、通过采用上述技术方案,将转动套向远离移动板的方向移动时,使得转动块在转动槽中移动,转动块的侧壁与转动槽的内壁抵接,起到限制导向的作用,使得转动块仅可沿转动槽的轨迹移动,即转动块移动,对转动槽的内壁施加斜向的力,从而使得转动杆以转动杆的中轴线为轴转动,进而带动转动齿轮转动,驱动转动齿条移动,操作便捷。

37、可选的,所述工作架上设有抵紧机构,当所述凸模按压毛刷条时,所述抵紧机构用于驱动转动套平移,驱动两个所述限位板相互靠近,所述抵紧机构包括:

38、夹持组件,设于所述移动板上,所述夹持组件用于夹持转动套;

39、滑移组件,设于所述凸模上,所述滑移组件移动,驱动夹持组件夹持转动套平移。

40、通过采用上述技术方案,在开始将毛刷条限制在两个调节板之间,即在凹模上定位时,直接转动转动杆,使得转动套随着转动杆的转动而转动,从而使得转动套下转动杆上的位置不变。在凸模和凹模相互配合,将毛刷条挤压成型的过程中,毛刷条整体的长度会变短,而在凸模下移至与毛刷条的顶壁抵接时,夹持组件已经夹持固定住转动套。

41、当凸模继续移动,挤压毛刷条时,驱动滑移组件移动,从而驱动夹持组件夹持转动套向远离移动板的方向移动,使得两个转动齿条驱动两个限位板相互靠近,即在毛刷条的长度变短的过程中,调节板也向毛刷条移动,使得调节板始终与毛刷条的抵贴限位,从而使得毛刷条在其长度方向上不会出现移动的余量,仍能对毛刷条起到限制作用,增加了毛刷条折弯成型的精确性。

42、可选的,所述夹持组件包括:

43、两个夹持杆,竖直设置,且垂直于所述移动板,两个所述夹持杆以转动齿轮的中轴线为轴对称,所述夹持杆的一端插设在移动板中;

44、两个夹持板,各所述夹持板通过扭簧转动连接在对应的夹持杆上,两个所述夹持板以转动齿轮的中轴线为轴对称,所述转动套位于两个所述夹持板之间,所述扭簧用于驱动夹持板与转动套分离。

45、通过采用上述技术方案,初始状态下,两个夹持的顶端受扭簧的作用相互靠近,转动套位于两个夹持板之间,且转动套与夹持板之间存在间隙,将两个限位板的顶端向相互远离的方向移动,使得夹持板以夹持板和夹持杆的连接处为轴转动,从而使得扭簧发生形变,直至夹持板与转动套的抵接,此时转动套相对的两侧均受到夹持板的挤压力,即可实现夹持板对转动套的夹持固定。

46、可选的,所述滑移组件包括:

47、滑移杆,竖直设置与所述凸模的底壁上;

48、滑移板,设于所述移动板内,并在所述移动板内沿平行于凹模的中轴线的方向移动,所述滑移杆远离凸模的一端滑动连接在滑移板上,并在所述滑移板上沿垂直于凹模中轴线移动;

49、所述夹持杆在移动板上沿夹持杆的长度方向移动,所述夹持杆上设有复位弹簧,所述复位弹簧的一端与夹持杆固定,另一端与移动板固定,用于将夹持杆向靠近移动板的方向推进;

50、所述夹持杆插设在移动板中的一端上设有导向面,所述导向面远离夹持板的一端向下倾斜设置,当所述滑移板与导向面抵接,推动所述夹持杆向远离移动板的方向移动;

51、滑移块,所述滑移块通过连接杆与滑移板固定连接,所述滑移块由滑移板驱动至两个夹持板之间,以驱动两个所述夹持板夹持固定转动套。

52、通过采用上述技术方案,当驱动件驱动凸模移动,滑移杆带动滑移板向靠近凹模的方向移动,同时连接杆也带着滑移块一同移动,直至滑移块移动至与两个夹持板的顶端,并由两个夹持板的顶部插入两个夹持板之间,夹持板在扭簧的作用下始终与滑移块的侧壁抵接。凸模继续连带着滑移块继续向靠近凹模的方向移动,从而将两个夹持板撑开,扭簧发生形变,使得容纳槽的内壁与转动套的侧壁接触,此时滑移板移动至与毛刷条的顶壁抵接,同时滑移板与导向面抵接,凸模继续移动,使得滑移块继续撑开两个夹持板,从而使得两个夹持板挤压转动套,实现夹持固定住转动套。

53、而夹持杆受复位弹簧的影响,使得导向面与滑移板抵接,凸模移动的同时,使得滑移板在导向面上滑移,导向面起到导向作用,克服复位弹簧的弹力,使其形变,从而驱动夹持杆水平移动,带动两个夹持板夹持住转动套向远离移动板的方向移动,实现转动杆带动转动齿轮转动,即毛刷条弯折过程中,转动齿条带动调节板移动。对毛刷条进行进一步的限制。

54、综上所述,本技术包括以下至少一种有益效果:

55、1、使用时,将毛刷条水平放置在凹模上,接着启动限位组件,抵住毛刷条的两端,从而将毛刷条限制在凹模上,此时毛刷条的中心偏移凸模的中轴线,然后启动驱动件,带动凸模挤压毛刷条实现对毛刷条的第一次挤压成型,但金属材质的毛刷条会小幅度的恢复形变,从而使得弯曲度未能达标,且毛刷条弯折中心点的位置不对。此后,启动移动组件,带动限位组件带动毛刷条移动至正对凸模,然后再次启动驱动件,实现对毛刷条的二次挤压成型,从而修缮第一次挤压成型后的小幅形变,且调整毛刷条弯折点的位置;

56、2、初始状态下,转动齿轮的中心偏移凸模的中轴线,当毛刷条放置在凹模上后,驱动转动齿轮转动,使得两个转动齿条带动相应的限位板同时向转动齿轮的方向移动,直至两个限位板相互靠近的一侧均与毛刷条的端部抵接,对毛刷条起到限位作用,使得毛刷条在凹模上定位,此时毛刷条的中点对准转动齿轮的中心,即偏移凸模的中轴线。接着启动驱动件,使得凸模对毛刷条进行第一次挤压成型。