一种高适用性焊接机器人的制作方法

本发明涉及焊接设备领域,尤其涉及一种高适用性焊接机器人。

背景技术:

1、焊接是一种以加热、高温或者高压的方式接合金属或其他热塑性材料的制造工艺及技术。随着社会的发展,焊接技术从手动焊接逐渐向半自动焊接甚至全自动焊接过渡。

2、申请号为201810833390.9的中国专利申请文本中公开有一种焊接机器人,包括底座以及设置于底座上方的焊枪,焊枪连接于一电动推杆上可实现竖直升降,电动推杆连接于一水平设置的丝杆滑台上,由第五电机驱使沿丝杆水平滑移,丝杆转动设置于一支撑杆上,支撑杆的两端与底座上的立板插接配合,底座内沿垂直电动推杆滑移的方向设置有齿条,支撑杆的两端设置有连接块,连接块上连接有第四电机且第四电机的电机轴上设置于齿条啮合的齿轮,随着第四电机的转动,驱使支撑杆沿垂直于电动推杆移动的方向滑移。

3、上述的结构能够实现焊枪沿x轴、y轴和z轴运动,待焊接的物料则放在底座上,通过一升降设置的压板压紧。

4、上述焊接机器人只能焊接水平放置的板材,无法实现呈立体设置的物料之间的焊接,例如无法将两块呈钝角或直角或锐角的板材拼合后进行焊接,更无法将两不同尺寸的板材进行拼合焊接。

技术实现思路

1、本发明针对现有技术焊接机器人无法实现不同尺寸的板材呈夹角进行拼合并焊接的缺点,提供了一种能够实现两板材呈夹角拼合并焊接的高适用性焊接机器人。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

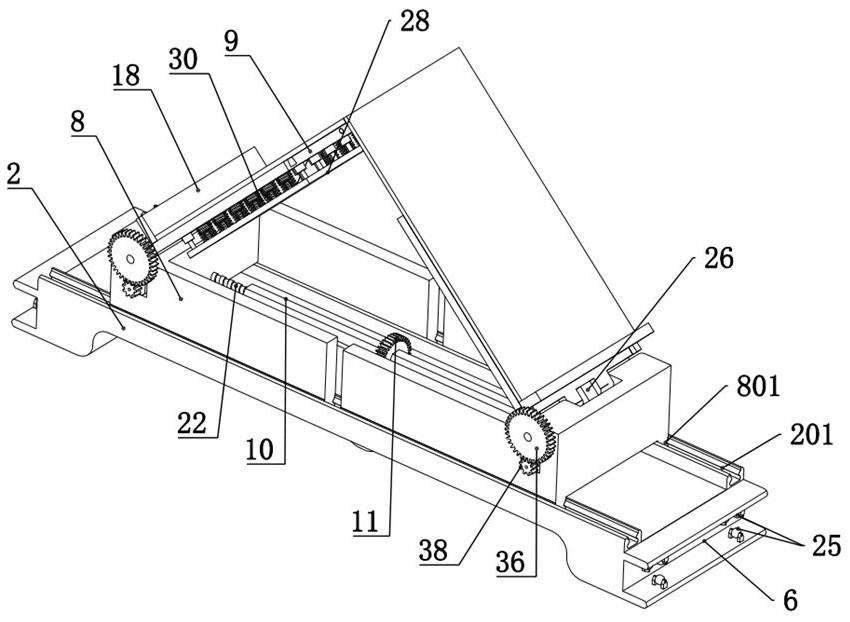

3、一种高适配性焊接机器人,包括机台、沿机台的长度方向往复移动的滑台以及设置于滑台上的物料定位机构,在机台上设置有一龙门架,龙门架上设置有一焊枪,所述焊枪可竖直升降以及沿机台的宽度方向往复移动,物料定位机构包括两可沿机台宽度方向相互靠近或远离的安装座、翻转设置于安装座相背的一端的支撑板以及驱使支撑板翻转一定角度的转动驱动机构,在支撑板上设置有可吸附不同尺寸物料的吸附机构,吸附机构包括均布于支撑板上的吸附孔、于每个吸附孔内伸缩设置的活塞杆以及驱使每个活塞杆同步伸缩的吸附驱动机构。

4、采用上述方案,在现有的机器人上,增设物料定位机构,增设物料定位机构能够实现两待拼合的物料的吸附、吸附物料后带动物料翻转并相互靠近进行拼合,并利用吸附驱动机构驱使所有的活塞杆同步移动,只要与待拼合物料完全接触的吸附孔均能够实现从常压向负压再到常压的切换,进而可以适用不同尺寸的物料之间的吸附、不同尺寸物料呈夹角拼合,适配性得到显著的提升。

5、作为优选,吸附驱动机构包括于支撑板下方设置的与所有的活塞杆尾端固定连接的驱动板、在驱动板和支撑板之间设置的用于驱使驱动板下降的驱动增压件以及当驱动板失去驱动力后驱使驱动板自动上升复位的弹性复位机构。

6、采用上述方案,驱动增压件用于驱使驱动板下降,实现活塞杆下降,进而实现与物料接触的吸附孔从常压至负压的切换,实现物料的吸附;弹性复位机构用于实现在驱动增压件后退时,驱动板上升复位,实现与物料接触的吸附孔从负压向常压切换,实现物料的解吸附。

7、作为优选,驱动增压件包括固定于驱动板上端且上端带配合斜面的固定块、导向滑移于支撑板下端面且下端带抵压斜面的抵压块以及驱使抵压块靠近或远离固定块的驱动件,当抵压斜面抵压配合斜面时,驱动板处于逐渐下降的趋势。

8、采用上述方案,利用抵压块的抵压斜面与固定块的配合斜面的抵压配合,实现驱动板与支撑板之间间距的增大,进而实现活塞杆的下降。

9、作为优选,驱动件包括转动设置于支撑板下端的第四丝杆以及驱使第四丝杆转动的第四电机,在抵压块远离抵压斜面的一端设置有与第四丝杆配合的螺纹槽,抵压块上端嵌入滑移于支撑板上。

10、采用上述方案,利用第四丝杆与抵压块的螺纹配合,抵压块与支撑块的导向配合,实现抵压块随着第四丝杆的转动沿第四丝杆轴向移动。

11、作为优选,转动驱动机构包括于支撑板上设置的贯穿至安装座两侧的转动轴、同轴固定于转动轴上的从动齿轮以及固定于安装座上的第五电机,第五电机的电机轴上同轴固定有与从动齿轮啮合的驱动齿轮。

12、采用上述方案,支撑板的转动利用齿轮组实现,从动齿轮为大齿轮,驱动齿轮为小齿轮,第五电机带动较为省力。

13、作为优选,在安装座上伸缩设置有可限位从动齿轮转动的限位齿,限位齿的伸缩受控于一电磁控制机构。

14、作为优选,电磁控制机构包括固定于安装座侧壁且带容置槽的安装块、固定于容置槽底部的电磁铁以及与限位齿连接且伸缩于容置槽内的连接块,在连接块与电磁铁之间设置有两端分别与两者固定的第一弹性件,连接块的伸缩受控于电磁铁的得电或失电。

15、采用上述方案,限位齿的设置能够实现对从动齿轮的锁止或解锁,锁止后,支撑板更加稳定,承重能力更佳,对第五电机的损耗更小。

16、作为优选,滑台与安装座之间通过导向机构导向滑移,两滑台的靠近或远离受控于第一驱动机构,第一驱动机构包括于安装座上对应凸设且螺纹设置方向相反的两螺杆、带正反螺纹槽且同时与两螺杆配合的螺纹管以及同心固定于螺纹管外壁的第一齿轮,在滑台上固定有第六电机,第六电机的电机轴上同轴固定有与第一齿轮啮合的第二齿轮。

17、采用上述方案,通过螺纹管的正反转动,就能实现两螺杆的相互靠近或远离,实现安装座的同步靠近或同步远离。

18、作为优选,在支撑板上沿安装座的移动方向导向滑移设置有一垂直于支撑板的托板,托板的移动受控于第二驱动机构,第二驱动机构包括于支撑板上端沿安装座移动方向延伸的配合槽、转动于配合槽内的第五丝杆以及设置于支撑板靠近其转动端的一端上且用于驱使第五丝杆转动的第七电机,在托板下端凸设有嵌入至配合槽内的插块且插块上设置有与第五丝杆配合的螺纹孔。

19、采用上述方案,托板的设置能够改变物料在支撑板上的位置,还能够实现两物料拼合处位于滑台的中部,降低控制难度。

20、作为优选,在机台与滑台之间设置有第一导向滑移机构,第一导向滑移机构包括在机台上于滑台的两侧沿滑台的移动方向凸设的导轨以及于滑台上设置的与导轨导向配合的导槽,导槽的内壁上设置有分别与导轨的两侧以及端面滚动配合的滑移轮。

21、采用上述方案,滑移轮在起到导向滑台的作用的同时,增加滑台移动的流畅性。

22、本发明由于采用了以上技术方案,具有显著的技术效果:

23、在现有的机器人上,增设物料定位机构,该增设物料定位机构能够实现两待拼合的物料的吸附、吸附物料后带动物料翻转并相互靠近进行拼合,并利用吸附驱动机构驱使所有的活塞杆同步移动,只要与待拼合物料完全接触的吸附孔均能够实现从常压向负压再到常压的切换,进而可以适用不同尺寸的物料之间的吸附、不同尺寸物料呈夹角拼合,适配性得到显著的提升;

24、托板的设置能够改变物料在支撑板上的位置,还能够实现两物料拼合处位于滑台的中部,降低焊接控制难度;

25、限位齿的设置能够实现对从动齿轮的锁止或解锁,锁止后,支撑板更加稳定,承重能力更佳,对第五电机的损耗更小。

- 还没有人留言评论。精彩留言会获得点赞!