本发明属于机械加工,具体涉及一种四轴转台搭建及高精密调试方法。

背景技术:

1、在复杂零部件的数控加工中,常遇到多复合角度的型面或孔元素,普通数控铣床多为三轴联动机构,由于工作台和刀具主轴不能改变空间角度位置,因此无法满足复杂零部件的复合角度面元素的加工。该类产品零件常用五轴数控加工中心进行加工,但设备采购成本昂贵,后期维护成本高,将直接提升产品件的数控加工成本,很难在企业得到推广应用。

2、为解决复杂零部件的数控加工难题,降低零件加工成本,常规的解决方案多采用四轴数控加工中心或使用组合夹具。依据零件结构和图纸要求,组合不同角度的固定夹具,使用三轴数控机床分别加工各角度面的元素。但是现有技术存在以下不足:

3、1、组合夹具通用性较差,针对不同的零件结构和图纸要求需要组装相匹配的固定夹具,无法满足多品种件的数控加工需求,大量的组合夹具占用库房空间同时增加管理成本;

4、2、数控加工精度受夹具组装精度和元件制造精度影响较大,零件不同空间角度面上的元素需分别加工,多次装夹造成位置精度损失,无法保证各角度面元素间的精度要求。

5、3、四轴加工中心受回转轴三爪卡盘的限制,只能固定小型回转类零部件,非回转类零件或较大箱体类零件无法定位装夹。

技术实现思路

1、本发明的目的就在于提供一种四轴转台搭建及高精密调试方法,通过对四轴数控加工中心的旋转轴改进,搭建四轴转台,增加机床工作台对非回转零件的定位装夹能力,以解决非回转类零件或大型箱体类零件在三轴或四轴加工中心的多序加工的问题,节约五轴设备采购费用,降低产品制造成本,实现复杂零部件一次定位装夹完成其他空间角度位置上元素的加工。

2、本发明的目的是通过以下技术方案实现的:

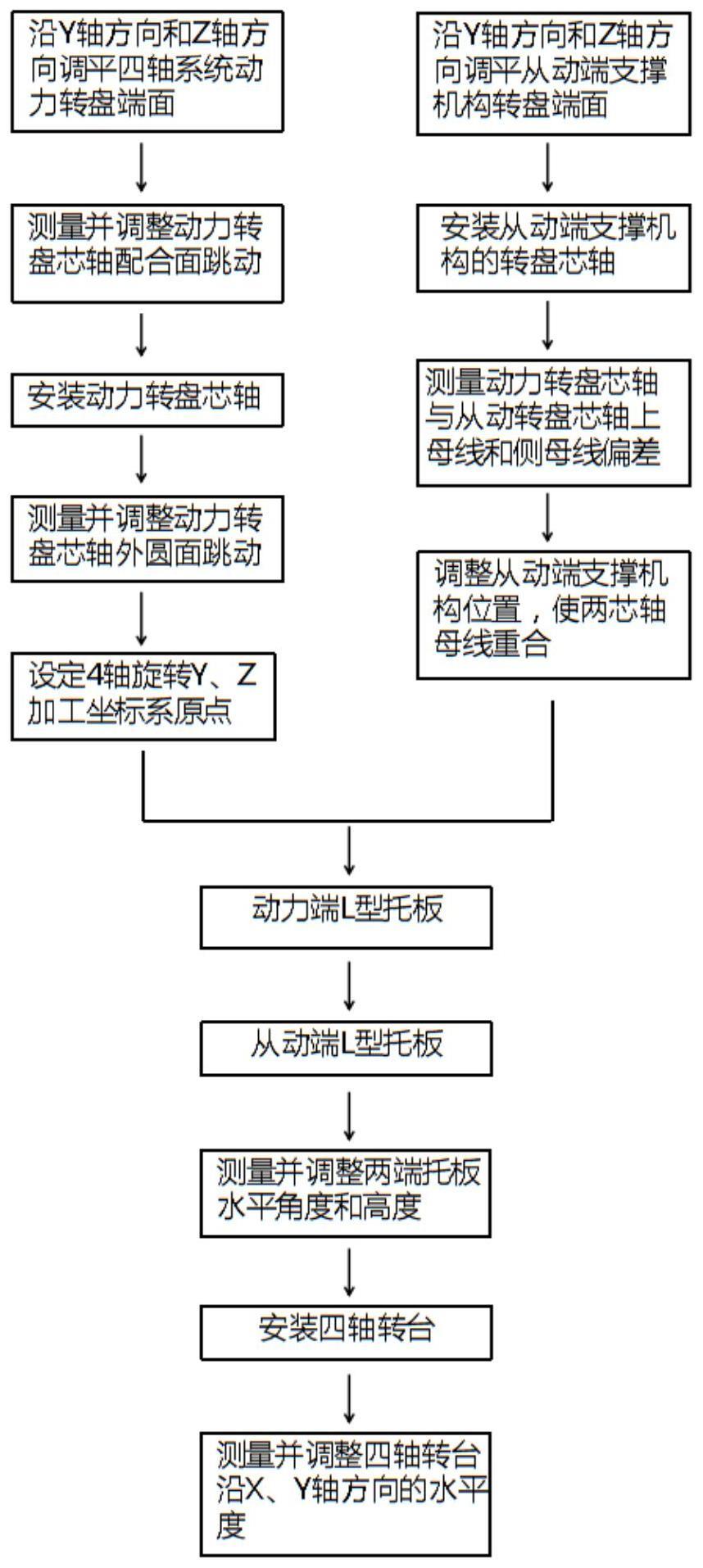

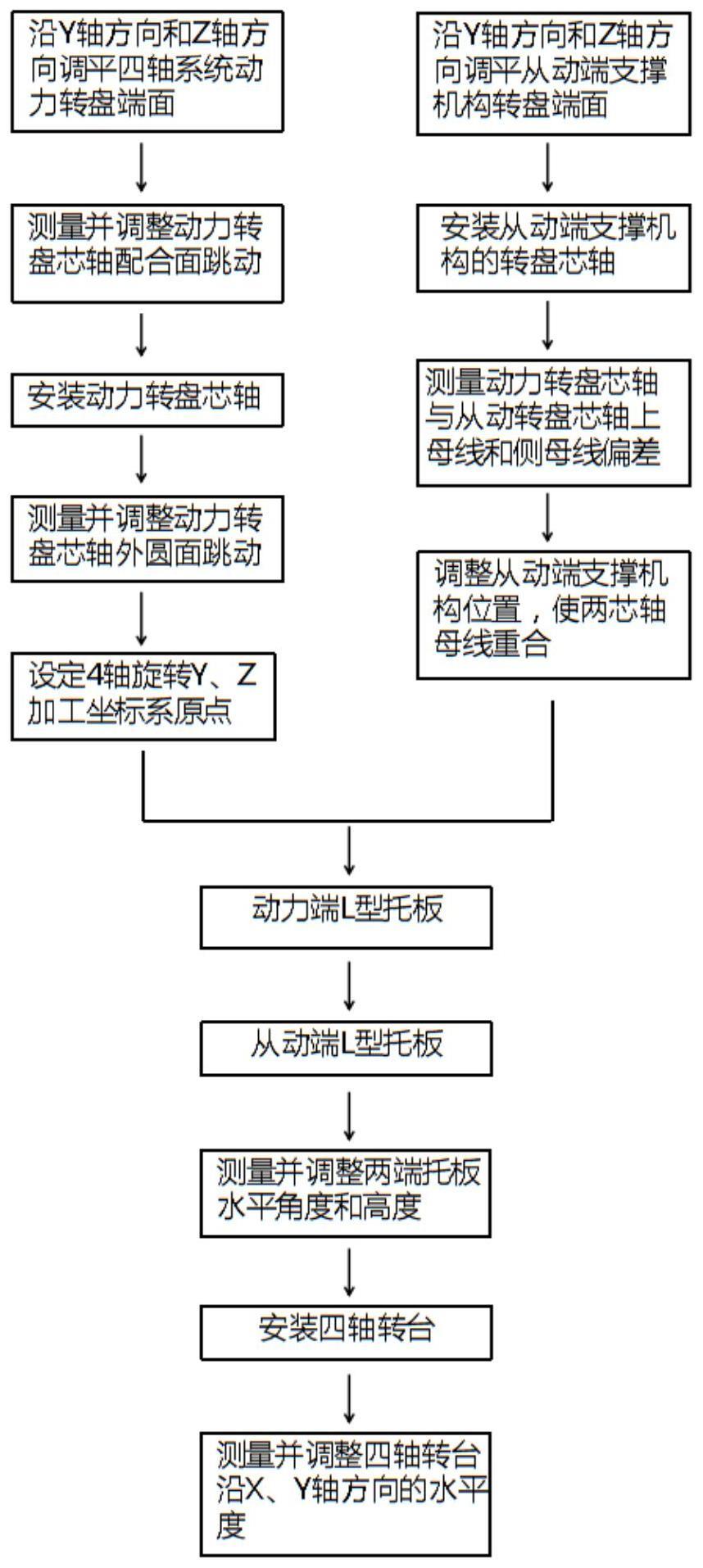

3、一种四轴转台搭建及高精密调试方法,包括以下步骤:

4、a、动力端安装与精度调试

5、a1、沿y轴方向和z轴方向调平四轴系统动力盘端面;

6、a2、测量并调整动力转盘芯轴配合面跳动;

7、a3、将动力端定位芯轴安装于四轴系统的动力转盘3中心孔上;

8、a4、测量并调整动力转盘芯轴外圆面跳动;

9、b、从动端安装与精度调试

10、b1、沿y轴方向和z轴方向调平从动端支撑机构转盘端面;

11、b2、安装从动端支撑机构6的转盘芯轴3,将从动端定位芯轴安装于从动盘中心孔上;

12、b3、测量动力转盘芯轴与从动转盘芯轴上母线和侧母线偏差;

13、b4、调整从动端支撑机构6位置,使两芯轴母线重合;

14、c、四轴转台安装与精度调试

15、c1、将动力端l型托板7安装于动力转盘3上;

16、c2、将从动端l型托板7安装于从动转盘上;

17、c3、测量并调整两端托板水平角度和高度;

18、c4、四轴转台1放置于动力端l型托板2和从动端l型托板7上;

19、c5、测量并调整四轴转台沿x、y轴方向的水平度。

20、进一步地,步骤a1,具体为:将百分表装于数控机床主轴,移动数控铣床主轴,带动百分表的表针至动力转盘3端面上,并压表至0刻度位置,分别沿y轴方向和z轴方向移动数控铣床主轴,测量动力转盘3端面的水平方向与y轴偏差值,和垂直方向与z轴偏差值。

21、进一步地,步骤a2,具体为:根据偏差值大小,使用垫片垫在四轴系统底座下方,微调四轴系统底座位置和摆放角度,直至动力转盘端面的水平方向与y轴重合,垂直方向与z轴重合,百分表在移动测量过程中,示数不再跳动,停止调整四轴系统底座位置,并螺栓固定。

22、进一步地,步骤a4,具体为:移动百分表的表针至动力端定位芯轴外圆面上,并压表至0刻度位置,使数控铣床四轴旋转,带动动力转盘3做旋转运动,测量动力端定位芯3轴外圆面跳动精度,若动力端定位芯轴与数控铣床四轴旋转轴线不重合,需使用铜锤敲动动力端定位芯轴位置,直至动力端定位芯轴旋转过程中,百分表示数不再跳动,停止敲动,此时动力端定位芯轴的轴线与数控铣床四轴旋转轴线重合。

23、进一步地,步骤a5,具体为:以动力端定位芯轴轴线的y轴、z轴位置为基准,使用数控铣床电子测头分别测量动力端定位芯轴侧母线和上母线,设定y轴方向和z轴方向的四轴坐标系原点。

24、进一步地,步骤b1,具体为:移动数控铣床主轴,带动百分表的表针至从动转盘端面上,并压表至0刻度位置,分别沿y轴方向和z轴方向移动数控铣床主轴,测量从动盘端面的水平方向与y轴偏差值,和垂直方向与z轴偏差值;根据偏差值大小,使用垫片垫在从动端支撑机构6底座下方,微调从动端支撑机构6底座位置和摆放角度,直至从动端支撑机构6转盘端面的水平方向与y轴重合,垂直方向与z轴重合,百分表在移动测量过程中,示数不再跳动,停止调整从动端支撑机构6底座位置,并螺栓固定。

25、进一步地,步骤b3,具体为:移动数控铣床主轴,带动百分表的表针至动力端定位芯轴的侧母线上,并压表至0刻度位置,沿x轴负方向移动数控铣床主轴位置,使百分表的表针至从动端定位芯轴的侧母线上,测量动力端定位芯轴和从动端定位芯轴的y向同轴偏差,根据偏差数值,使用铜锤敲动从动端辅助支撑机构底座沿y轴方向位置,直至百分表在动力端定位芯轴上的测量值和在从动端定位芯轴上的测量值一致,百分表在移动测量过程中,示数不再跳动,停止调整从动端辅助支撑机构底座位置。

26、进一步地,步骤b4,具体为:移动数控铣床主轴,带动百分表的表针至动力端定位芯轴的上母线上,并压表至0刻度位置,沿x轴负方向移动数控铣床主轴位置,使百分表的表针至从动端定位芯轴的上母线上,测量动力端定位芯轴和从动端定位芯轴的z向同轴偏差,根据偏差数值,使用铜锤沿z轴方向敲动从动端定位芯轴位置,直至百分表在动力端定位芯轴上的测量值和在从动端定位芯轴上的测量值一致,百分表在移动测量过程中,示数不再跳动,停止调整从动端定位芯轴位置,并使用螺栓将从动端支撑机构底座固定。

27、进一步地,步骤c3,包括以下步骤:

28、c31、移动数控铣床主轴,带动百分表的表针至从动端l型托板7的上表面,并压表至0刻度位置,沿y轴方向移动数控铣床主轴,测量从动端l型托板7的水平角度偏差,根据测量数值,手动调整从动转盘角度,使从动端l型托板7的上表面与y轴重合,百分表在移动测量过程中,示数不再跳动,停止调整从动端l型托板7角度位置;

29、c32、移动数控铣床主轴,带动百分表的表针至动力端l型托板2的上表面,并压表至0刻度位置,沿y轴方向移动数控铣床主轴,测量动力端l型托板2的水平角度偏差,根据测量数值,操控数控铣床使四轴旋转,调整动力转盘3角度,使动力端l型托板2的上表面与y轴重合,百分表在移动测量过程中,示数不再跳动,停止调整动力端l型托板2角度位置;

30、c33、沿x轴方向再次移动主轴位置,使百分表的表针移动至从动端l型托板7上,测量动力端l型托板2上表面与从动端l型托板7上表面高度差值,根据测量值,使用垫片垫在从动端支撑机构6底座下方,调整从动端l型托板高度位置,直至将动力端l型托板2上表面与从动端l型托板7上表面高度调整一致,百分表在移动测量过程中,示数不再跳动,停止调整从动端l型托板7高度,并使用螺栓将从动端支撑机构6底座固定。

31、进一步地,步骤c5,具体为:移动数控铣床主轴,带动百分表的表针至四轴转台1平面上,沿x轴方向移动数控铣床主轴位置,测量四轴转台工作台面与x轴的重合精度。若沿x轴方向工作台水平存在偏差,根据测量值,使用塞尺垫在l型托板下方,直至调平四轴转台,并使用螺栓固定。

32、与现有技术相比,本发明的有益效果是:

33、1、本发明四轴转台搭建及高精密调试方法,简化四轴转台搭建过程,节省设备改进耗材,该调试方法大幅提升四轴转台精度;

34、2、通过数控指令操控机床工作台转角,相比于组合夹具可大幅提升角度控制精度;

35、3、结合cad、cam自动编程软件计算,实现四轴联动加工,精确控制产品件型面精度;

36、4、一次定位装夹完成各空间角度面的数控加工,满足非回转类零件定位精度及加工精度要求,提升加工质量和零件安装定位效率,降低产品制造成本。