一种大厚比镁/钛复合板及梯度异温轧制复合方法

本发明涉及复合板材的轧制,特别是涉及一种大厚比镁/钛复合板及梯度异温轧制复合方法。

背景技术:

1、镁及镁合金是一种具有低密度、高比强度和比刚度等优异金属性能的结构材料,是目前实现工程应用的最轻的金属结构材料,但是在常温条件下塑性变形协调性差以及耐腐蚀性差的缺点制约了镁及镁合金的进一步应用。钛作为新一代“太空金属”和“海洋金属”,具有优异的比强度、抗氧化性和耐蚀性。因此,以极薄钛及钛合金带材作为覆层、大厚度的镁合金板作为基层,制备而成的大厚度比镁钛复合板可以在近乎不损失板材面密度的前提下获得良好的耐蚀性和表面强度,在对材料密度和综合性能要求极为苛刻的航空航天领域极具应用前景。

2、目前,镁/钛复合板材的制备方法主要有爆炸焊接法、扩散焊和轧制复合法等。爆炸焊接法是以镁合金为基板、钛板为覆板和铝合金板为过渡板三层板材利用爆炸产生的爆轰波,使三层金属板接触面发生高速碰撞,从而使材料一次复合成形。但是爆炸焊接易产生局部未焊合,在覆板较厚时特别易出现在边界区,同时在镁/铝的结合面产生局部熔化区,主要成分为硬、脆的镁铝金属间化合物,降低了镁/钛复合板材的结合强度。另外爆炸焊接还易产生基板或覆板的烧伤、压痕、撕裂等一系列问题。扩散焊是在一定温度和压力下将钛、铝合金和镁合金板材表面相互接触,通过微观塑性变形或通过焊接面产生微量液相而扩大待焊表面的物理接触,再经过较长时间的不断扩散、相互渗透,来实现镁/钛板材复合的一种制备方法。鉴于钛、镁两种元素间固溶度较低且无金属间化合物相,直接固态扩散复合所需的时间较长,产品的尺寸和形状也受到限制,不适用于工业大规模生产。轧制复合法是使用轧机将镁合金板和钛板轧制成镁/钛复合板,然而两种金属材料不易相互固溶,钛带和大厚度镁及镁合金板直接复合时在结合面不会产生金属间化合物,原子间的相互扩散程度低,导致结合界面稳定性和力学性能低,直接轧制复合时需要大的压下量,而大厚度镁及镁合金板与钛带(钛箔)具有较大的塑性变形差异,使得钛带的变形量远小于大厚度镁及镁合金板,大压下量下复合轧制时,板坯总变形量主要集中于大厚度镁及镁合金板材,变形的极不协调导致钛带被压碎、结合界面稳定性差,易发生板材开裂而无法轧制复合的现象。

3、综上所述,大厚比镁/钛复合板现有制备方法均存在不同程度的缺陷。

技术实现思路

1、基于上述内容,本发明提供一种大厚比镁/钛复合板及梯度异温轧制复合方法,采用本发明方法制备的大厚比镁/钛复合板结合界面稳定性和力学性能好,组织成分均匀,复合板坯的表面质量良好。

2、为实现上述目的,本发明提供了如下方案:

3、本发明技术方案之一,一种大厚比镁/钛复合板的制备方法,包括以下步骤:

4、按钛带、过渡层箔材和镁合金板的顺序组坯,得到复合坯料;

5、对所述复合坯料的钛带一侧进行感应加热处理后,轧制,将轧制后的复合板坯进行热处理,得到所述大厚比镁/钛复合板;

6、所述镁合金板与钛带的厚度比大于等于20:1。

7、进一步地,钛带、过渡层箔材和镁合金板在组坯前分别进行退火处理,具体为:钛带在900-1000℃保温60-90min;过渡层箔材在300-400℃保温5-15min;镁合金板在300-400℃保温30-60min;退火处理的气氛为0.95-1mpa氩气气氛,氩气的质量纯度为99.99%;

8、进行退火处理的目的是降低生产钛带、过渡层箔材和镁合金板中所产生的残余应力,减少裂纹倾向,细化晶粒,消除组织缺陷。然后将热处理后的板坯进行组合,保证大厚比镁/钛复合板的复合质量。

9、钛带、过渡层箔材和镁合金板在退火处理后还包括进行表面处理去除氧化层的步骤;通过使用旋转钢丝法沿轧制方向进行适当打磨去除氧化层,使接触面的粗糙度达到ra1.6-ra0.8。

10、所述过渡层箔材为铝箔、锌箔或者铝锌合金箔材。

11、进一步地,所述感应加热具体为:感应加热线圈置于所述复合坯料的钛带一侧,使感应线圈与复合坯料平行,调整线圈与复合坯料的距离为3-10mm,设置加热温度为400-600℃加热复合坯料15-150s。感应加热的电源的频率为500-3000hz,电流密度设置为10-90e5a/m2。

12、此处感应加热参数主要影响加热区域的温度、深度和温度均匀性。设置参数低于上述记载的范围,会造成复合板坯温度不能达到复合温度,造成结合界面性能不稳定,如果温度过低,由于钛带与大厚度镁熔点相差很大,硬度不同,钛带在复合轧制中被压碎;参数高于上述记载的范围,会导致温度分布均匀性差,区域温度过高造成过烧。

13、感应线圈平面螺旋式的矩形或圆形中空结构,可通入冷却水,避免感应线圈温度过高而烧坏。

14、进一步地,所述轧制压下量为15-20%,轧制速度为0.5-1.0m/s。

15、大厚度镁板(镁合金板)和钛带厚度相差过大,轧制压下量过大会导致板坯压下量不协调,即大厚度镁板压下量远大于钛带,且位置偏离结合界面。轧制压下量太大比如25%及以上会导致钛带碎裂,而轧制压下量太小又会导致钛带无法与镁板复合。

16、轧制速度要配合复合板坯的感应加热温升速度,不宜过快,以0.5-1m/s为宜。轧制速度过快导致轧制过程力能负荷增加、复合板坯结合界面质量降低;轧制速度过慢将导致板坯温降增大、轧制过程力能负荷增加,最终影响复合板坯界面结合质量。

17、进一步地,所述热处理具体为在400-500℃保温60-90min;热处理的气氛为0.95-1mpa氩气气氛,氩气的质量纯度为99.99%。

18、热处理温度温度过低,难以达到促进元素扩散、提高结合强度的效果;热处理温度过高则会导致元素扩散加剧,在复合界面处产生过厚的金属间化合物层恶化结合性能,同时造成基体组织粗化,降低其综合力学性能。因此,本发明优选的,限定热处理温度为400-500℃。

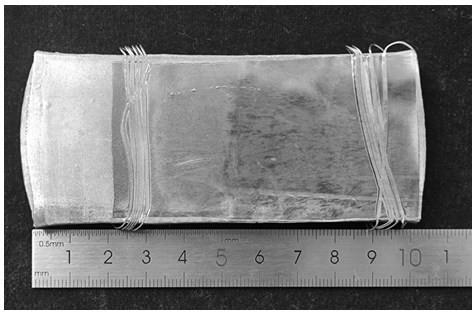

19、进一步地,所述镁合金板的厚度为8-20mm,所述钛带的厚度为0.1-0.3mm,所述过渡层箔材的厚度为0.02-0.1mm。

20、进一步地,所述镁合金板选自az31、az61和az80中的一种,所述铝箔选自aa1100、aa6061和aa7075中的一种,所述钛带选自ta1、ta2、tc4、tc6和tc10中的一种。

21、本发明技术方案之二,利用上述的制备方法制备得到的大厚比镁/钛复合板。

22、本发明技术方案之三,上述的大厚比镁/钛复合板在制备空间站、卫星、天地往返飞行器零部件中的应用。

23、本发明技术方案之四,一种用于制备上述的大厚比镁/钛复合板的异温轧制装置,所述异温轧制装置包括导轨支座,所述导轨支座的两侧固定连接有二辊轧机,所述二辊轧机的进料侧与所述导轨支座的一端顶面固定连接有线圈升降装置,所述导轨支座位于所述二辊轧机的底端之间,所述二辊轧机的进料侧与所述线圈升降装置的出料端对应设置。

24、进一步地,所述线圈升降装置包括固定连接在所述二辊轧机进料侧与所述导轨支座的一端顶面的支撑底座、竖向固定连接在所述支撑底座两侧的电动推杆、固定连接在所述支撑底座顶面的滑动导轨、固定连接在两组所述电动推杆顶端之间的线圈支架、固定连接在所述线圈支架上的加热线圈,所述滑动导轨的输送方向与两组所述电动推杆的所在面垂直设置,所述加热线圈对应设置在所述滑动导轨的上方,所述二辊轧机的进料侧与所述滑动导轨的出料端对应设置。

25、本发明公开了以下技术效果:

26、(1)本发明面向对密度和综合性能要求苛刻的空间站、卫星、天地往返飞行器等航天飞行器关键零部件的需求,将大厚度镁合金作为基层,极薄的钛合金作为覆层,开发一种大厚比镁/钛复合板(镁/钛厚比20:1及以上)产品,在近乎不损失镁合金面密度的前提下拥有钛合金优异的抗腐蚀性能和表层强韧性。

27、(2)本发明围绕镁/钛异种材料塑性变形特性和厚度差异,开发一种梯度异温轧制复合方法,即从钛合金带材到大厚度镁合金形成从高到低的温度梯度,钛合金带材、钛/镁界面以及镁合金近界面处维持较高的温度(450-600℃),镁合金侧温度则逐渐降低。界面处的高温有利于异种材料的塑性变形和界面结合,远界面位置的相对低温则保证了镁合金材料的强度,有助于将塑性变形集中于界面位置附近,赋予界面区域较大的相对变形量,其复合板总变形量中钛带和大厚度镁合金板的变形占比相近、变形协调,促进异种材料在小压下量(15-20%压下量)下的高质量结合,降低了临界复合变形率,大大降低了对轧机的性能要求。

28、(3)本发明采用电磁感应加热技术,平面感应加热线圈与复合板坯平行放置,使得磁力线垂直穿过复合板,通过调整加热电流、加热时间和加热线圈与板坯的距离精确控制板坯的温度。板材与感应加热线圈距离越近温度越高,远离线圈的板材温度较低,实现板坯厚度方向的温度梯度分布和可控。本发明同步设计了加热线圈升降机构,该机构用于固定电磁感应加热线圈,并通过外接升降装置实现板坯感应加热装置的上下位置移动,使电磁感应线圈与板坯平行且距离可控,从而实现板坯的快速加热并构建厚度方向的可控梯度温度场。与传统加热方式相比更加节能、效率更高和控制温度更精确。

29、(4)本发明通过在钛带和大厚度镁合金板加入中间过渡层铝、锌等金属或合金箔材,避免由于钛、镁异种金属不产生元素扩散和金属间化合物而无法实现冶金结合的情况,中间过渡层分别与钛带和大厚度镁合金板形成稳定的结合界面,有助于实现镁、钛异种金属的高效和高质量结合。

30、(5)通过梯度异温轧制大厚比镁/钛复合板的方法,复合板为小压下连续轧制,镁、钛异种材料塑性变形协调,结合界面稳定性和力学性能好,组织成分均匀,复合板坯的表面质量良好。

- 还没有人留言评论。精彩留言会获得点赞!