节能环保型不锈钢橱柜生产方法与流程

本发明涉及节能环保,特别是节能环保型不锈钢橱柜生产方法。

背景技术:

1、在定制家居的技术领域中,常规的方式是利用胶合板或者多层层压板制备定制柜板,然后将定制柜板进行拼装组合,以得到定制家居。

2、通过这样的工艺和技术手段得到的定制家居,一方面实现了边角料的重复利用,对于资源的节约和利用是很好的;一方面相较于实木板而言成本低。但是这种方式制备得到的板材,不管是颗粒板还是多层板,都会在制备时加入大量的胶液,以保证制备得到的板材整体性和牢固性。甚至,在制备得到板材之后,还要在其表面贴附胶膜纸,制备胶膜纸的过程也需要添加胶液或者其他制剂。而胶液和胶膜纸都是甲醛的来源,并且其甲醛的释放是缓慢且长期的,需要在通风的环境中一段时间才能除去较多甲醛,这对于环保和健康而言,并不利。

3、为了解决这一问题,既实现资源的充分利用,又减少甲醛的释放,现有技术中通过制备不锈钢橱柜的方式,解决了上述的问题。一方面是因为不锈钢可以重复循环利用,且可回收再利用,另一方面是通过不锈钢制备得到的板材,几乎无甲醛释放,甚至不涉及甲醛的问题,所以,这种方案更利于当下对于健康环保的要求。

4、但是,现有的不锈钢定制家居的板材,其制备的过程中需要采用铝蜂窝加固,这种板材的结构强度得到了保证,但是给回收带来了麻烦,因为通常不锈钢定制家居板材,在制备成型后都会对拼接缝进行焊接,而焊接完成后,外表面是不锈钢材质,内里填充有铝蜂窝,不锈钢和铝蜂窝不能一起回收,需要分开,就需要将两者拆卸开来并分开回收,现有的这种方式制备得到的不锈钢柜板,不利于回收。

技术实现思路

1、本发明在于克服现有技术的不足,提供一种节能环保型不锈钢橱柜生产方法,该方法克服了现有技术存在的问题,

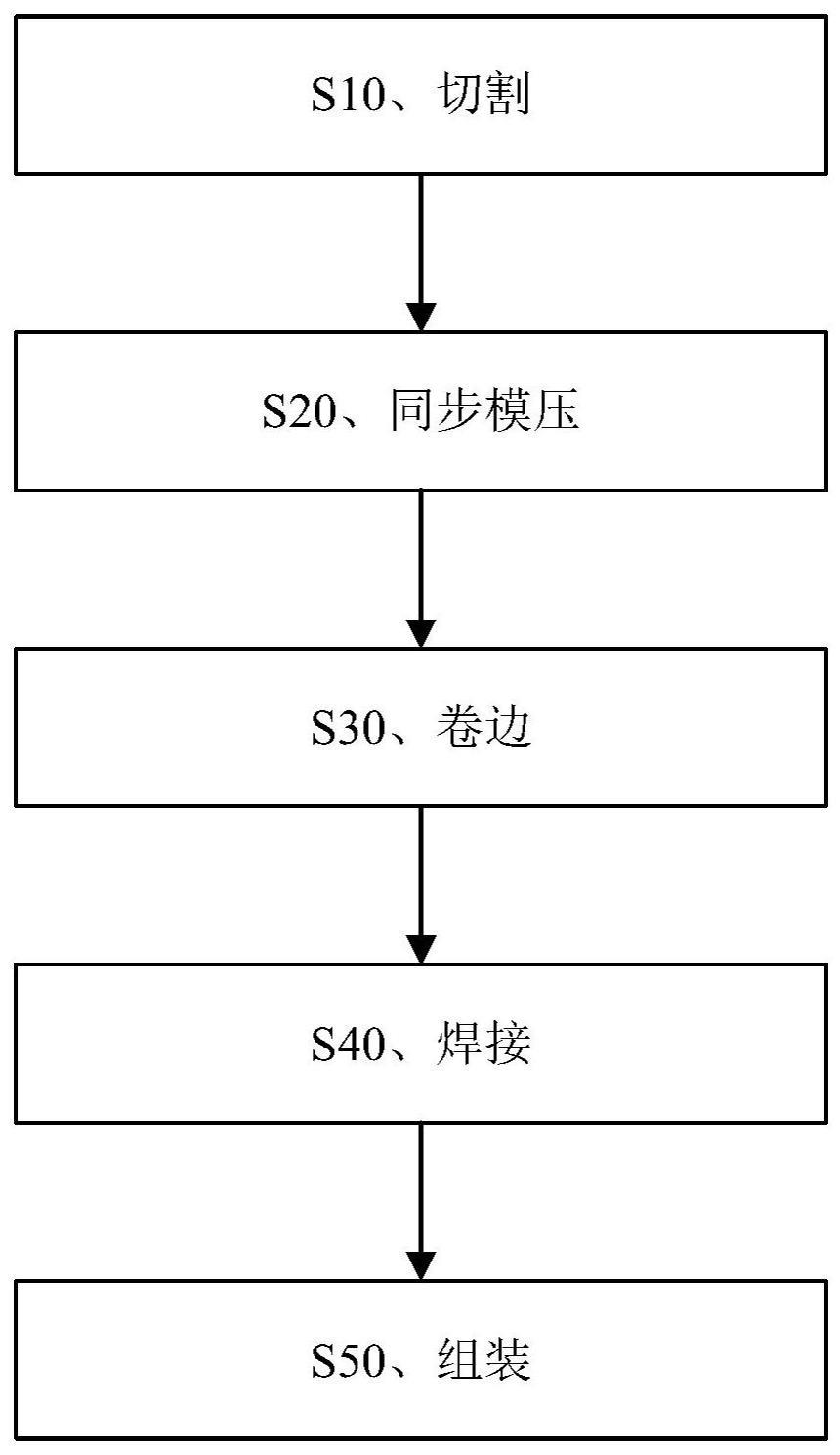

2、本发明的一方面,提供一种节能环保型不锈钢橱柜生产方法,包括步骤:

3、s10、切割;按照既定尺寸,分别在同一块或者同一批不锈钢母板上,切割出内框大板、中间大板、外框大板;

4、s20、同步模压;将中间大板堆叠对位放置在内框大板上,再将外框大板堆叠对位放置在中间大板上;将内框大板置于下模上,并同时对三个大板进行模压,得到嵌套放置的内框体、中间框体、外框体;

5、s30、卷边;将内框体与中间框体相对拆卸并分离,并在内框体中放置支撑组件,以得到内框组件;对内框体的长度方向的两个侧边部进行卷边,以形成沿着其长度方向的卷曲部,两个卷曲部分别置于内框体的两侧;

6、s40、焊接;焊接固定外框体的拼接缝,以及对中间框体与外框体的焊接固定;

7、s50、组装;将内框体扣合在中间框体上,并且内框体的开口朝向中间框体的底面,以得到长方体的柜板。

8、进一步的技术方案中,步骤s10中,切割出内框大板,该内框大板的长度方向的两侧形成有宽条,该内框大板的宽度方向的两侧形成有窄条;

9、步骤s30中,所述对内框体的长度方向的两个侧边部进行卷边,包括:对宽条进行卷曲加工,以得到截面为螺旋形的卷曲部,该卷曲部的轴线与内框大板的长度方向一致;并且,该卷曲部的外径大于内框体的厚度,使得内框体与中间框体装配时,卷曲部被挤压而弹性形变。

10、进一步的技术方案中,在步骤s20中,中间大板堆叠在内框大板上之后,进行点涂胶粘;外框大板堆叠在中间大板上之后,进行点涂胶粘;

11、所述同时对三个大板进行模压,包括通过上模先对三个大板的中部进行压紧,再对三个大板的侧边模压成型出直角边条,以对应成型得到框体结构。

12、进一步的技术方案中,所述支撑组件包括不锈钢材质的波纹板,该波纹板固定在内框体中,并且该波纹板的厚度等于内框体的深度。

13、进一步的技术方案中,所述支撑组件包括不锈钢材质的钢管,多个钢管平行排设在内框体中,并且钢管的长度方向与内框体的长度方向一致。

14、进一步的技术方案中,支撑组件采用与内框大板同一块不锈钢母板切割,并通过加工制得。

15、进一步的技术方案中,步骤s40之前,还包括步骤s30a、对中间框体与外框体拆分,并对中间框体的中部进行模压加工,以加工出至少一个拱形部;该拱形部在装配时与支撑组件配合紧固。

16、进一步的技术方案中,在步骤s40之前,还包括步骤s30b、利用与内框大板同一块不锈钢母板上,切割出加固肋条,该加固肋条装配在中间框体上;并且该加固肋条上开设出多个限位槽,以配合装配支撑组件,使得支撑组件稳固装配在中间框体上。

17、进一步的技术方案中,步骤s50中,在将内框体扣合在中间框体上之后,对内框体与中间框体的拼接缝进行激光焊固定。

18、本发明的一种节能环保型不锈钢橱柜生产方法的有益效果:

19、1)、在进行制备大板时,通过同一个不锈钢母板得到,所以三个大板的材质是统一的;具体的,内框大板、中间大板、外框大板能够保证采用同一材质制备得到;从而保证了三块大板的材质统一性。进而,使得制备得到的柜板的材质统一,在回收的时候可以直接进行回收,不需要拆解或者分类处理,减少了回收工序,降低了回收难度。从而对环保技术领域而言,是一种可行且有效的方案。

20、2)、将三个大板同步模压,从而保证装配的紧密性。一方面,将三个大板堆叠在一起,然后同时同步进行模压加工,对于加工的难度而言并不大,但是对于加工之前的大板尺寸切割的精度要求高,准确的大板尺寸,能够保证模压加工成型后的框体尺寸。另一方面,同步进行模压加工,能够保证同一组大板成型的框体的尺寸一致,从而装配在一起时的准确扣合并贴紧。再一方面,同步模压加工节省能耗,提高加工效率。

21、3)、相较于现有技术而言,本发明的方法制备得到的柜板,不设置铝蜂窝,那么外框体和内框体之间的空心部分,就需要采用加强的结构。在本发明中,一方面通过对内框体的侧边部进行卷边,从而得到卷曲部,以提高内框体的长度方向的两侧的结构强度和支撑强度。另一方面通过设置支撑组件起到加强和提高稳定性的作用。相对于现有技术而言,设置卷曲部能够内框体的侧边的结构强度和支撑效果,而且通常这个位置处需要开孔,能够避免开孔带来的结构稳定性差的问题;卷曲部还具有支撑内框体和中间框体的作用,卷曲部分别抵接在内框体和中间框体上,使得内框体和中间框体相对分离,而不容易相对塌陷。

22、4)、相对于现有技术,更多设置了一层中间框体,使得整个柜板的四个侧壁都形成多层结构。侧壁处的稳定性就得到了加强,中间框体与外框体堆叠,使得外框体一侧具有双层结构,进而使得外框体的表面结构强度更大,稳定性更好,厚度方向上不容易塌陷。而对于整个柜板的长度方向和宽度方向而言,由于采用多层结构,保证了长度和宽度方向的支撑稳定性。再者,中间框体还可以进行模压加工,以加工出特定形状,并起到加强筋或者肋条的作用。这样既保证了整个柜板的外形的统一和平齐,又保证了内部结构的支撑强度和抗变形能力。

23、5)、焊接固定,并且扣合装配,使得制备得到的柜板,具有较好的整体统一性,以及外形的平整性。通过本发明的方法制备得到的柜板,外形为一个长方体结构,表面整齐统一,既利于应用在定制家居中,又利于保证得到的家居产品的美观和统一。

24、6)、无需钣金刨槽。

- 还没有人留言评论。精彩留言会获得点赞!