一种数控机床全自动上料机构的制作方法

本发明涉及一种数控机床加工领域,特别是一种数控机床全自动上料机构。

背景技术:

1、数控机床是一种装有程序控制系统的自动化机床,能够根据已编好的程序,使机床动作并加工零件,在数控机床上加工零件,主要取决于加工程序,它与普通机床不同,不必制造,更换许多模具、夹具,不需要经常重新调整机床。因此,数控机床适用于所加工的零件频繁更换的场合,亦即适合单件,特别是对于金属件的加工,利用刀塔或者刀座对固定在轴头上的工件车削,将工件车削成适合的形状和样式。

2、在现有的数控机床的加工过程中,由于工件的不同,导致上料机构无法通用,往往采用的是手动上料的方式,即通过人工将工件置入轴头中的夹头内,通过轴头将夹头夹住从而夹紧固定住工件,并驱动轴头使工件开始旋转,让刀具以平移的方式靠近轴头从而对工件进行加工。

3、但是在水龙头阀芯的加工过程中,由于阀芯的构造较小,通过人工抓持上料的时候难以有施力点,在装载至轴头的时候难以装载,并且在装载之后难以保证精度,由于不同技术员的操作精度不同,容易导致部分阀芯装夹部到位,直接影响到阀芯的车削精度,严重情况下甚至还可能损坏刀具,造成车床停工。

4、故本案旨在提供一种数控机床全自动上料机构,能够对小体积的阀芯工件进行自动上料,上料精度高,每次上料都能够达到预定的位置,且上料结构的设置不影响车削效果。

技术实现思路

1、本发明提供了一种数控机床全自动上料机构,可以有效解决上述问题。

2、本发明是这样实现的:

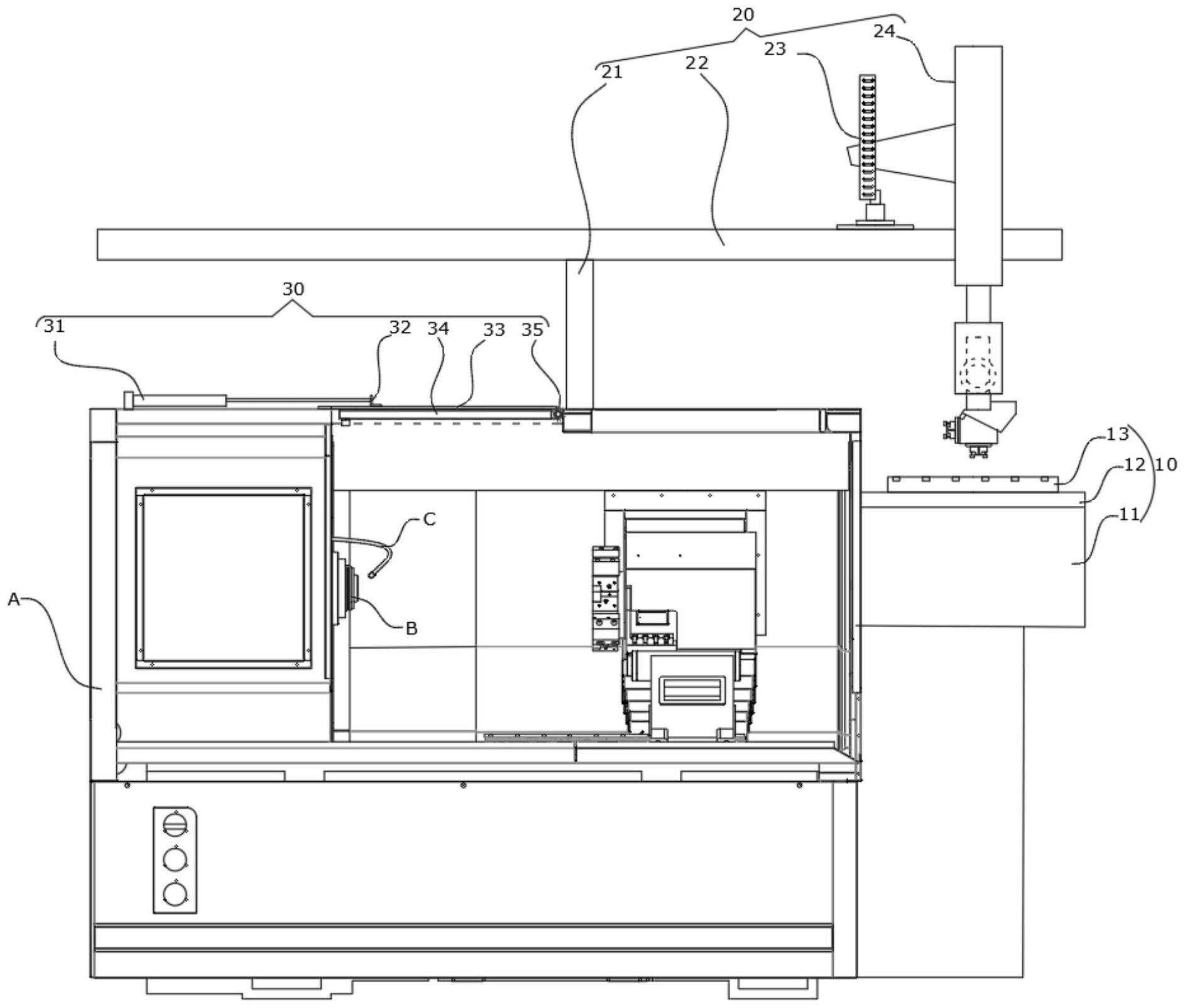

3、一种数控机床全自动上料机构,安装在数控机床上,所述数控机床的内部设置有轴头,包括:

4、一储料结构,所述储料结构包括设置在所述数控机床右侧的一上料台,固接在所述上料台上的传输带,滑动设置在所述传输带上的储料座,所述储料座上卡夹有若干工件;

5、一上料组件,所述上料组件包括垂直固定在所述数控机床顶部的支撑臂,焊接在所述支撑臂上的导轨,滑动设置在所述导轨上的滑动架,与所述滑动架锁接并且滑动设置在所述导轨上的转运结构;

6、一挡接式舱门,所述挡接式舱门包括锁固在所述数控机床顶部左端的横移推杆电机,与所述横移推杆电机末端连接的输出座,锁固在所述输出座底部的顶部挡板,焊接在所述顶部挡板下方的翻转结构,卡爪在所述翻转结构上的导料管,所述翻转结构在所述横移推杆电机回缩时下翻,所述导料管下翻后指向所述轴头的上料区。

7、作为进一步改进的,所述翻转结构包括锁固在顶部挡板底部的换位气缸,套接在所述换位气缸输出轴外部的延伸套筒,锁固在所述延伸套筒上的摆动电机,箍紧在所述摆动电机输出轴上的连接筒,所述连接筒与所述导料管的顶部固接在一起。

8、作为进一步改进的,所述摆动电机与所述横移推杆电机电连接,所述摆动电机摆动后所述横移推杆电机开始横移。

9、作为进一步改进的,所述导料管包括一与连接筒固接的摆动架,位于所述摆动架内的容置管,所述容置管为两片式结构,所述容置管与所述工件的大小相适配,所述摆动架、容置管的上半部分具有一开口。

10、作为进一步改进的,所述摆动架朝向所述轴头一侧的底部铰接有一临时遮挡片,所述摆动架远离所述轴头一侧的底部连接有一冲装气缸,所述冲装气缸推出后贯穿所述容置管并使工件顶开所述临时遮挡片进入所述轴头的上料区内。

11、作为进一步改进的,所述开口的底部边沿向上弯曲设置有一导向条,所述导向条在所述转运结构下移后与所述转运结构贴合。

12、作为进一步改进的,所述临时遮挡片的顶部设有一固定在摆动架的定位块,所述轴头的顶部设置有两个冷却液冲管,两个所述冷却液冲管之间设置有一阻挡架,所述摆动架摆动后定位块抵压在阻挡架上。

13、作为进一步改进的,所述阻挡架上布设有若干传感器,所述摆动架上设置有对位器,所述传感器与所述摆动电机电连接。

14、作为进一步改进的,所述转运结构包括与所述滑动架滑动配合的移动架,焊接在所述移动架底部的下料气缸,位于所述下料气缸下方用于转运工件的转运件。

15、作为进一步改进的,所述转运件包括固接在下料气缸底部的换向电机,锁固在所述换向电机下方的安装座,铆紧在所述安装座两个不同方向上的夹紧头。

16、本发明的有益效果是:

17、由于机械手上料的位置与数控机床的轴头进料位置存在较远的距离,若只是单纯通过气缸的延伸,不仅难度较高,且对气缸以及转向结构本身都存在较大的考验,故本发明在对小体积的阀芯进行上料的过程中,首先先通过转运结构夹持储料座上未加工的工件,并通过滑动架与导轨的配合让转运结构移动至数控机床顶部的开口处,让翻转结构翻转的同时并且横移推杆电机回缩,顶部挡板不再遮蔽数控机床的顶面,转运结构能够伸入数控机床内并且将工件通过导料管输送至轴头对应的上料区位置,通过导料管的设置,让导料管能够承接转运结构上的工件,使转运结构无需深入数控机床内,减少其活动的行程,从而避免在长行程的延伸过程或者换向过程中受损。

18、但是在使用的过程中,虽然导料管能够承接工件,但是在正常的工件车削阶段,若导料管位于数控机床的内部则会影响到数控机床刀塔或者刀座的正常移动,故本发明进一步的设置翻转结构,将导料管连接到摆动电机的连接筒上,在工件需要上料时,则将导料管直接下摆,与轴头相对应,能够顺利进行下料,而在上料动作完成后,转运结构首先缩回,其次换位气缸重新推出,让顶部挡板重新覆设数控机床的顶部,同时导料管回转至与顶部挡板平行,让导料管在上料结束后不占据数控机床内的空间,且在需要使用时又能够达到指定的位置。

19、导料管与翻转结构为联动的状态,若在翻转结构回缩后而导料管没有及时下翻,则可能导致机械干涉,要么气缸损坏要么机械结构变形,故本发明进一步让摆动电机与横移推杆电机电连接,仅有在摆动电机开始向下翻转后横移推杆电机才开始回缩,从而才能够形成有利的循环,在下翻后回缩,在上抬时外推。

20、进入导料管的工件会沿着导料管内的容置管向下滑动,但是,若没有遮挡时,则可能导致下落后的工件位置偏移或者直接掉出容置管,对此,本发明进一步提出在摆动架的底部设置临时遮挡片,在下落阶段,临时遮挡片能够完全将导料管的出料端封住,从而让工件在下滑时不会直接掉出容置管,而在上料阶段,则直接通过冲装气缸将工件推入轴头的位置,轴头再进行夹持即可,便于对工件限位的同时又不影响正常的上料动作。

21、导料管在下翻后还需要一定距离的上抬,才能够保证尽可能的靠近轴头的上料区,在其上抬阶段,难以判断或者预测其具体的上抬行程,本发明进一步提出在两个冷却液冲管之间设置阻挡架,在导料管上抬后会其定位块会触碰到阻挡架受到物理阻隔,从而缓解其上抬的动作,而单纯的通过物理干涉的方式,虽然能够止住其上抬的趋势,但是仍无法让摆动电机直接停止,为此,本发明还在摆动架上设置对位器,在阻挡架上布设传感器,在对位器与传感器形成冲突关系后又由于传感器与摆动电机电连接,摆动电机方能停止,避免受到物理干涉后摆动电机仍然进行空转。

22、转运结构在转运的过程中一般一次只能够运输一个工件,然后就需要往复移动再去夹持工件,这样不仅容易延长工时,同时还易导致移动端移动不到位,出现夹持不够精准的情况,对此,本发发明提出在同一个安装座上设置两组不同的夹紧头的方式,通过换向电机的换位在单次夹持阶段能够进行两个工件的夹持,在一次上料之后能够调转夹紧头的位置让其在工件加工完后进行二次上料,让其无需频繁的往复移动,减少进料过程中的误差。

- 还没有人留言评论。精彩留言会获得点赞!