一种多工位智能冲压件制造生产装置及其生产上料方法与流程

本发明涉及冲压生产线的,尤其涉及一种多工位智能冲压件制造生产装置及其生产上料方法。

背景技术:

1、一般常规汽车零件从板料到实现零件转化需要3-5个单工序,这就需要3-5台设备,每台设备需要配备2-4人,单工程模具生产时需要人工操作设备使模具闭合和打开,再通过人工上下料,每序之间转运需要叉车或者传送带等辅助,生产效率极低,生产成本高,工人在上下料及叉车转运过程中,由于机器故障或者工人操作不当,现场生产人员人身安全风险,为此现有技术中采用多工位冲压生产线是压力机、多工位模具、快速换模系统、上料系统、送料系统、电气控制及网络控制系统的集成,其相对于单机生产的最大特点就是:压力机在完成一次冲压后,不需要停在上死点等待送料机械手进行工位间移送,而是压力机连续工作,同时送料机械手进行工位间移送,即以连续冲程工作,取代单机单次工作方式,提高了企业生产效率。

2、但是现有的多工位冲压生产线,在进行卷料的上料时,通过卷料送料台车将卷料中心送至与张紧辊中心对齐,在张紧夹持时为了避免对材料的压伤,辊面一般都会比较光滑,这也导致送料时一旦张紧力不足时容易出现打滑,从而导致送料的稳定性变差。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有一种多工位智能冲压件制造生产装置及其生产上料方法存在的问题,提出了本发明。

3、为解决上述技术问题,本发明提供如下技术方案:

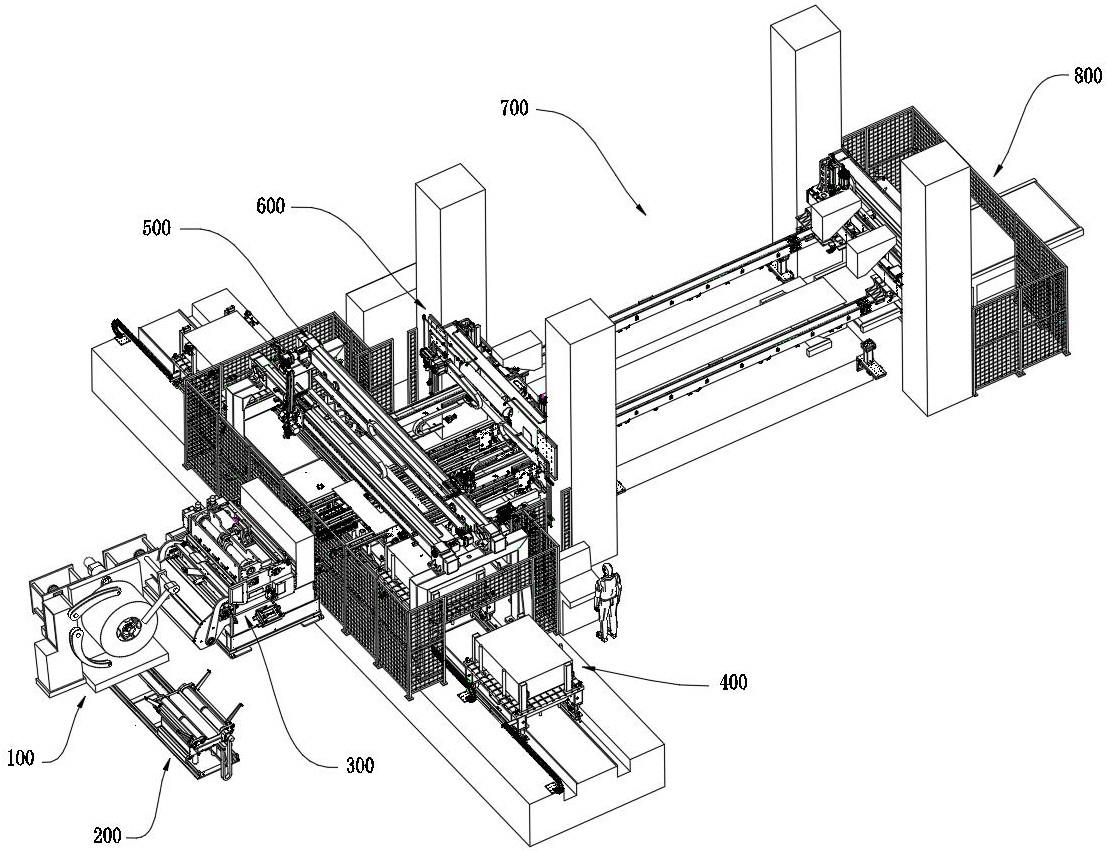

4、一种多工位智能冲压件制造生产装置,包括:卷料送料单元、设置于所述卷料送料单元一侧的卷料送料台车、设置于所述卷料送料单元出料侧的整平剪切送料机、多工位机械抓手以及收料流水线,所述多工位机械抓手与收料流水线之间还设置有压机预留位,其特征在于,所述卷料送料单元包括:底台、固定设置于所述底台上个的支撑隔板;

5、其中,所述支撑隔板的一侧设置有机台,所述机台上分别设置有下拖臂与上压臂,所述支撑隔板的另一侧设置有安装座,且安装座上设置有侧挡辊,所述下拖臂、上压臂、以及侧挡辊均通过伺服电机控制转动;

6、所述支撑隔板上设置有通过减速电机转动的中心辊,所述中心辊上设置有多个张紧板,每个所述张紧板上均设置有多个吸附件,每个所述张紧板底侧均固定连接有连接杆,所述中心辊的内侧转动设置有丝杆,且丝杆上对称设置有螺纹套,所述螺纹套通过挤压机构控制连接杆升降。

7、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:设置于所述整平剪切送料机出料侧的垛料上料平台,所述垛料上料平台包括:两侧对称分布设置的垛料送料台车、以及设置于两侧所述垛料送料台车之间的磁性输送带,所述磁性输送带上方设置有拆垛机械手。

8、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述减速电机的输出端贯穿支撑隔板并固定连接有小皮带轮,所述中心辊的外侧固定安装有大皮带轮,所述小皮带轮与大皮带轮之间设置有传动皮带。

9、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述支撑隔板的背侧还通过立板固定安装有张紧电机,所述丝杆的一端穿过支撑隔板并通过电磁离合器与张紧电机的输出端配合连接。

10、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述挤压机构包括固定设置在连接杆底侧的上推臂,所述上推臂还开设有第二斜槽,且斜槽内滑动连接有第二滑销,所述第二滑销通过第二连接杆与螺纹套固定连接。

11、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述挤压机构还包括:内嵌设置于所述连接杆内侧的滑动杆以及固定连接在滑动杆底侧的下推臂,所述下推臂上开设有与第二斜槽倾斜角相反的第一斜槽,所述第一斜槽内滑动连接有第一滑销,所述第一滑销通过第一连接杆与螺纹套固定连接;

12、其中所述滑动杆的上端延伸至张紧板的内侧固定连接有活塞板,且活塞板的上方预留有负压腔,通过活塞板的位移改变负压腔内的气压,使得吸附件与卷料牢牢吸附。

13、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述吸附件包括:滑动设置在张紧板上表面的导通头、设置于所述导通头上方的密封胶圈,所述导通头的底侧固定连接有弹簧,且弹簧的底端固定连接在活塞板上。

14、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述张紧板的上表面开设有多个环形凹口,且多个环形凹口与密封胶圈一一对应设置,在负压腔内气压减小时,密封胶圈紧贴环形凹口内侧。

15、作为本发明所述一种多工位智能冲压件制造生产装置的一种优选方案,其中:所述张紧板沿中心辊轴向设置为两组,每组所述张紧板的数量为四个,且为环形均匀阵列分布。

16、一种应用于上述多工位机械手自动化搬运系统的生产上料方法,该方法包括以下步骤:

17、步骤一:通过卷料送料台车将卷料送至与中心辊对齐,直至中心辊从卷料中心穿过,此时通过电磁离合器使得张紧电机与丝杆之间保持连动,丝杆转动时带动螺纹套向内侧进行移动,进而第二滑销挤压上推臂上的第二斜槽使其带动连接杆整体向上移动,从而使得多个张紧板向外侧扩张实现对卷料的夹紧;

18、步骤二:通过第一滑销挤压下推臂上的第一斜槽,从而让滑动杆带动活塞板向下进行移动,由于步骤一张紧时,密封胶圈已经紧密贴合卷料,从而在活塞板的向下移动的过程中,负压腔内气压减小,使得密封胶圈对卷料进行紧紧吸附,从而增大送料时的摩擦力;

19、步骤三:通过电磁离合器断开张紧电机与丝杆的连接,此时启动减速电机,通过减速电机间接带动中心辊进行转动,从而带动卷料进行均匀送料,经过整平剪切送料机整平剪切后送至磁性输送皮带上,然后经过多工位机械抓手抓取物料送至压机预留位区域通过压机冲压,冲压完成通过多工位机械抓手送入收料流水线;

20、步骤四:同样的通过两侧垛料送料台车送入厚重板材垛料,通过拆垛机械手进行磁性抓取分离后放置磁性输送带,在通过多工位机械抓手抓至不同冲压工位,通过压机预留位区域的压机进行冲压,从而完成多工位的物料搬运以及冲压工作。

21、本发明的有益效果:

22、1、通过丝杆的转动,带动两个螺纹套同时向一侧移动,带动第二滑销完成挤压上推臂,实现连接杆向上带动张紧板整体上移,即多个张紧板同时往外侧扩张,进而实现对卷料的同步夹紧工作,夹紧效率高;

23、2、本发明在张紧板在扩张夹紧的同时,使得吸附件与卷料紧密贴合,同时滑动杆受到第一滑销的同步挤压实现带动活塞板下移,改变了负压腔内的气压,使得密封胶圈在气压的作用下产生紧密的吸附效果,从而增大夹紧摩擦力,避免送料打滑,保证卷料的稳定送料;

24、3、本发明通过卷料送料台车、垛料送料台车、拆垛机械手以及多工位机械抓手的相互配合实现多工位的冲压件生产,生产相互协调性好,提高企业对于汽车零件的冲压生产效率。

- 还没有人留言评论。精彩留言会获得点赞!