一种由棒材到紧固件的生产方法

本发明涉及钢铁冶金生产,特别涉及一种由棒材到紧固件的生产方法。

背景技术:

1、钢铁工业是国民经济和国防现代化建设的重要基础产业,棒材产品作为钢铁产品的重要组成部分,广泛应用于建筑、机械、汽车、船舶等工业领域,其中大部分棒材用作建筑,其余用作各类轴、锚链、弹簧等用材。紧固件是棒材的下游产品之一,作为将多个零件连接在一起的重要工具,广泛应用于航空航天、机械、电子、交通、家具、建筑、化工、船舶、玩具等等,广泛的应用领域需要紧固件产品综合性能卓越,对紧固件产线装备稳定性、工艺先进性提出了更高的要求,从而满足不同领域的需求。

2、传统紧固件生产工艺为:真空感应熔炼-真空自耗冶炼-退火修磨-加热-锻造-轧制-固溶酸洗-拉丝-矫直-磨削-退火-冷镦-搓螺纹-热处理-表面处理-包装,在此工艺下紧固件质量难以控制,容易出现表面裂纹、材料磕破、内部存有夹杂裂纹、应力开裂、表面划伤、内部空心等质量问题。

3、传统棒材生产工艺为:冶炼-连铸-加热-除鳞-连轧-飞剪-穿水冷却-冷床-精整与退火-漏磁探伤检测;传统棒材生产工艺经历从冶炼到精整与退火等多个环节的特定处理和控制,使得棒材在强度、硬度、耐磨性等方面具有良好的表现,且在连铸、连轧和飞剪等环节中,传统棒材生产工艺通过先进的设备和工艺流程实现对产品尺寸的高精度控制,确保产品符合规定的尺寸要求。传统棒材生产工艺通过控制不同环节的工艺参数,如冶炼温度、连轧速度和退火处理等,可以调整产品的化学成分、力学性能和微观结构,以满足特定应用要求。

4、为满足钢铁工业短流程、近终形、低成本、绿色低碳、高集成化一体式生产,本技术提出一种由棒材到紧固件的生产方法,打破产品壁垒,实现由高性能棒材到紧固件生产的全流程一体化,产品性能满足尺寸精度要求、表面质量要求、综合力学性能要求、组织性能要求,提高拉拔检测合格率,符合国家标准通用规范,实现紧固件生产大批量、低成本、低碳绿色化、集成一体化生产。

技术实现思路

1、针对上述技术问题,本发明提供了一种由棒材到紧固件的生产方法,本方法能够实现由棒材到紧固件一体化生产,消除工序分散影响,实现紧固件短流程、近终形、低成本、低能耗、低碳绿色化、集成一体化生产。

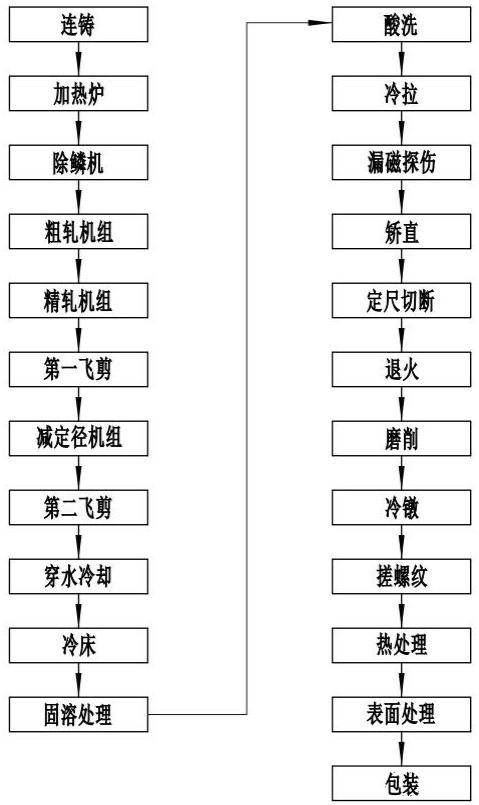

2、本发明基于传统棒材生产工艺流程和传统紧固件生产工艺流程,开展流程再造,将由传统棒材生产工艺和紧固件生产工艺科学有机结合,取消传统紧固件生产工艺下的真空冶炼-锻造过程,流程再造为棒材生产工艺中的连铸-加热-控轧控冷工艺。传统紧固件真空冶炼-锻造环节由于真空冶炼受限于模具密封方式,制造安装困难,成本高并且需要合适的控制方法否则难以达到良好的效果,连续铸造相比之下在节约金属、提高收得率、简化工序、避免铸造气孔夹杂物缺陷产生、所需生产面积较少、提高生产效率方面具有显著优势,且后者生产的钢坯在机械性能上具有优越表现,具有较为均匀的组织结构和化学成分,后续经过加热和轧制等环节,能够实现对紧固件尺寸的高精度控制,以确保产品符合规定的尺寸要求。由连铸-加热-控轧控冷得到的棒材能够达到紧固件生产基本性能需求,且能减少成品紧固件缺陷问题产生,降低生产成本。同时,流程再造后的紧固件生产工艺方法具有较强的可定制性,可以根据不同的紧固件需求进行定制,通过调整加热温度、轧制工艺参数和热处理条件,实现对产品性能的精确控制,以满足特定应用的要求。

3、总体而言相比于传统工艺,本发明在紧固件生产中具有高效、优质原料、尺寸精度高、优良机械性能和可定制性强等优势,这些优势使得本发明满足高质量、高性能紧固件制造要求。

4、具体的,本发明的技术方案如下:一种由棒材到紧固件的生产方法,取消传统紧固件生产工艺下的真空冶炼-锻造过程,流程再造为棒材生产工艺中的连铸-加热-控轧控冷工艺。

5、包括以下步骤:s1、连铸:通过连铸工艺得到钢坯;s2、加热:利用加热炉将钢坯进行加热,通过加热炉将钢坯加热到开轧温度以上,提高钢坯塑性变形能力,为后续轧制变形提供稳定初始温度要求;s3、高压水除鳞:通过高压水冲击方式去除加热后钢坯表面的氧化铁皮;s4、粗轧和精轧:除鳞后的钢坯首先经过十组轧机进行十道次粗轧,然后再经四道次精轧盘圆,得到圆棒材;s5、第一飞剪:完成十四道次轧制之后,利用飞剪在棒材轧制生产状态下对棒材进行倍尺分段;s6、减径轧制:利用减定径机组对棒材进行减径轧制,有利于难变形的高合金钢轧制变形,轧件尺寸公差小,能够进一步提高棒材表面质量和尺寸精度;s7、第二飞剪:利用第二飞剪将棒材进行倍尺分段;s8、穿水冷却:控制棒材表面温度,提高棒材表面硬度,控制棒材组织性能,避免组织晶粒长大,棒材心部温度传至表面,实现棒材表面的自回火;s9、冷床:将飞剪后成倍尺寸的棒材冷却,避免钢坯产生不规则弯曲;s10、固溶处理:改善合金钢的塑性和韧性,消除成形工序间冷作硬化作用,便于后续加工成型;s11、酸洗:去除棒材表面氧化铁皮,改善表面质量;s12、冷拉变形:利用冷拉工艺将成形棒材冷挤压变形得到丝材;s13、丝材探伤检测:通过漏磁检测方法,检测成型丝材表面质量,避免表面缺陷残留;s14、矫直与定尺切断:通过矫直机对丝材挤压,改变其直线度,并且将丝材根据要求长度进行剪切;s15、退火:降低丝材硬度,消除丝材残余应力,稳定丝材尺寸,减少裂纹产生,细化组织晶粒,消除组织缺陷,实现丝材组织性能稳定控制;s16、粗磨和精磨:改善表面质量,稳定丝材尺寸;s17、冷镦成型:首先将丝材进行冲压镦粗,其次利用模具将丝材第二次精密墩压形成紧固件粗坯,最后第三次冲压对紧固件头部进行精密墩压成形;s18、搓螺纹:用搓丝板轧制出紧固件表面螺纹;s19、热处理:分为预备热处理和最终热处理,预备热处理方法为退火处理,利用预备热处理改善墩轧造成的晶粒粗大及带状组织,为最终热处理做准备,最终热处理方法为调质处理和时效处理,利用调质处理改善紧固件塑性、韧性、强度综合力学性能,利用时效处理稳定紧固件尺寸、形状、组织,消除残余应力的影响;s20、表面处理:利用电镀锌方法,在紧固件表面形成一层防腐蚀覆盖层;s21、包装:将加工完成的紧固件分类包装。

6、优选地,加热炉出炉温度为1170℃±30℃,高压水对钢坯表面除鳞后进入粗轧机组,初轧温度为1070℃±30℃,钢坯轧制完成后进入控冷工艺,穿水冷却温度为810℃±30℃,冷床温度为300℃±20℃,固溶处理温度在1050℃~1090℃之间,棒材再经酸洗、冷拉、探伤、矫直、定尺后,对线材进行退火处理,退火温度为760℃±30℃,退火后线材经磨削、冷镦成型、搓螺纹后得到紧固件,通过热处理工艺提高紧固件综合性能,预备热处理温度控制在760℃±30℃,淬火温度为:1055℃~1075℃,回火温度为:700℃~710℃。

7、优选地,s2中通过加热炉将钢坯加热的方式采用冷装加热。

8、优选地,加热炉将钢坯加热到完全奥氏体化温度,实现合金钢坯完全奥氏体化,提高钢坯塑性变形能力。

9、优选地,s8中采用单线穿水冷却器对棒材进行穿水冷却。

10、优选地,加热炉采用蓄热式步进梁式加热炉,转炉煤气燃烧供热,换向燃烧方式,放置多个烧嘴,将钢坯加热至1200℃。

11、本发明与现有技术相比的有益效果是:(1)本发明的紧固件生产工艺,基于传统的棒材产线和紧固件产线进行流程再造,在传统棒材产线基础上改进,增设固溶、酸洗、冷拉、矫直、定尺、退火、磨削、冷镦、搓螺纹、热处理、表面处理等工艺,实现由棒材到紧固件的全流程生产。

12、(2)本发明采用搓丝板轧制出紧固件表面螺纹,可实现紧固件大批量生产,紧固件的热处理采用预备热处理和最终热处理结合的方式进行,实现对成品紧固件的控型控性,提高紧固件综合力学性能。

13、(3)本发明采用电镀锌的方式对成品紧固件进行表面防腐蚀处理,在节约成本的基础上满足紧固件防锈能力。

14、(4)本发明的优势在于提高紧固件生产效率、确保优质原料、实现尺寸精度高、获得优良机械性能以及提供可定制性,从而满足市场需求、提高产品质量和可靠性,降低成本,并为不同应用提供个性化解决方案。

15、(5)本发明实现了紧固件连续大批量高性能生产,减小了资源浪费,提高了生产效率,节省了金属资源成本,为促进传统紧固件产线科学现代化转型升级奠定基础。

- 还没有人留言评论。精彩留言会获得点赞!