一种保证靶材厚度均匀性的方法及其应用与流程

本发明属于半导体溅射靶材领域,具体涉及一种保证靶材厚度均匀性的方法及其应用。

背景技术:

1、对于扩散焊接型靶材而言,靶材在焊接后因靶坯钨和背板铜材料的热膨胀系数差异较大,焊接后靶材内部,也即焊缝处会形成焊接残余应力,并在常规整形等冷加工方式处理后仍会有残留,导致靶材在尺寸加工过程中随着背板和靶坯厚度的减薄、装夹等因素影响下,应力平衡会被打破,导致靶材在加工过程出现动态变形,最终导致靶材出现厚度尺寸不均一的现象。基于上述原理,保证靶材厚度均一的关键在于尺寸加工前对焊接面应力的去除。

2、通常来说热膨胀系数差异大的材料进行扩散焊接后在加工过程均会存在焊接应力残留情况,目前对于焊接材料去应力的研究也有相关报道,专利cn202011561458.6公开了一种用于钛合金焊接去应力装置及其使用方法,设计了一种包含等离子炬、支撑臂、超声波发生器的装置,该专利利用超声波去应力的原理,通过使用该装置实现了对ti焊接样去应力,然而超声波去应力噪声污染大,对于大尺寸异种材料焊接样去应力效果差。专利cn202023109224.6公开了一种汽轮机隔板焊接去应力工装,通过针对产品尺寸设计上专用工装夹具,将工装连同汽轮机隔板整体放入热处理炉内,利用热处理退火去应力的原理,结合限制材料热膨胀的夹具来抵消材料焊接应力,然而,此方法能源耗费高,去应力退火对异种材料大面积焊接引起的应力去除效果不显著。

3、综上,关于焊接应力的去除主要包括超声波振动法和设置夹具限制热膨胀变形等方法,其均不适用靶材这类大尺寸大面积焊接型材料的应力去除,效率低、效果差。

4、此外,基于靶材的结构特征,靶材的焊接面为规则形状(圆形和矩形为主)的大平面,常用背板材料(al合金和铜合金)的延展性一般较好,因此常见的靶坯材料(如al、ti等)同背板焊接后,因其整体还是保持良好的延展性,因此可通过上下表面反复整形的方式来去除材料内部的应力,但针对于钨等脆性金属材料,其在整形过程中对压力非常敏感,易出现过整开裂的现象,因此不适合采用上下表面反复整形的方式来去除焊接面的应力。专利cn202211294592.3提供了一种脆性金属靶材的去应力整形方法,该方法设计了一种梯度整形的方式,按此方法可将焊接完成的钨靶整形至平面度0.1mm内,但在后续尺寸加工过程中,靶材会持续性的变形,致使最终靶材的厚度均匀性>0.7mm,靶材厚度均匀性低可能会在使用过程中影响靶材使用过程电压稳定性。

5、因此,如何通过有效的方式对靶材实现焊接应力最大程度地去除,保证靶材在后续尺寸加工中不出现动态变形,同时保证靶材厚度均匀性控制在0.3mm以内,是当前亟需研究的重点。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种保证靶材厚度均匀性的方法及其应用。本发明通过平压法去应力的方式使得靶材内部的残余焊接应力发生屈服而使残余焊接应力松弛,从而最大程度地去除焊接应力,这极大的改善了靶材在加工过程中的动态变形现象,保证了靶材厚度均匀性控制在0.3mm内。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种保证靶材厚度均匀性的方法,所述方法包括以下步骤:

4、(1)将靶坯和背板焊接,并进行整形处理,得到靶材;

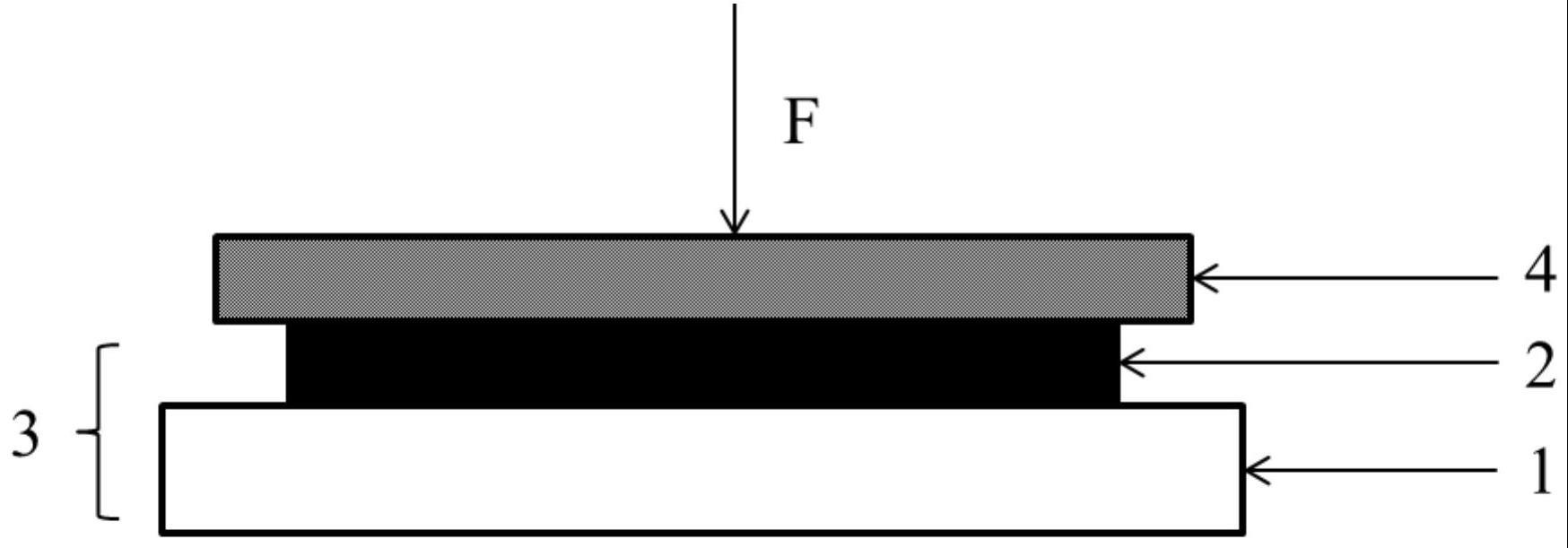

5、(2)在所述靶材远离背板的一面设置垫块,采用压块平压的方式时去除靶材内部的残余焊接应力,使靶材厚度均匀性控制在0.3mm以内。

6、本发明通过平压法去应力的方式使得靶材内部的残余焊接应力发生屈服而使残余焊接应力松弛,从而最大程度地去除焊接应力,这极大的改善了靶材在加工过程中的动态变形现象,保证了靶材厚度均匀性控制在0.3mm内。

7、本发明中,靶材厚度均匀性控制在0.3mm以内,例如可以是0.3mm、0.28mm、0.26mm、0.24mm、0.22mm、0.2mm、0.18mm、0.16mm、0.14mm、0.12mm或0.1mm等。

8、本发明中,若靶材厚度均匀性过低,即厚度均匀性大于0.3mm,则材料内部应力残留过多,会在成品加工过程进一步加剧变形,最终导致成品靶坯厚度不均匀,在溅射使用过程会引起靶材变形、开裂等问题。作为本发明一种优选的技术方案,步骤(1)所述靶坯的材质为钨。

9、优选地,步骤(1)所述背板的材质包括铜合金或al合金。

10、作为本发明一种优选的技术方案,步骤(1)所述靶材的平面度<0.1mm,例如可以是0.08mm、0.07mm、0.06mm、0.05mm、0.04mm、0.03mm、0.02mm或0.01mm等。但并不仅限于所列举的数值,该数值范围内,其他未列举的数值同样适用。

11、作为本发明一种优选的技术方案,步骤(2)所述垫块的材质包括al、铝合金或不锈钢中的任意一种。

12、本发明对铝合金的具体种类不作限定,示例性的,例如可以是2系铝合金或6系铝合金等。

13、本发明中,在所述靶材远离背板的一面设置垫块的目的是由于压力加载主要通过油压机施压,油压机压头一般为固定尺寸,因此不同尺寸的靶材需添加垫块来调整接触面,使得靶坯整个面均匀受压。

14、优选地,步骤(2)所述垫块的直径>靶材的直径。

15、本发明中,若垫块的直径≤靶材的直径,则垫块未接触处受力不均匀,导致材料出现开裂等问题。

16、本发明对靶材的直径不作具体限定,示例性的,例如可以是450mm。

17、优选地,步骤(2)所述垫块的厚度>30mm,例如可以是35mm、38mm、40mm、43mm、45mm、48mm或50mm等。但并不仅限于所列举的数值,该数值范围内,其他未列举的数值同样适用。

18、需要说明的是,垫块的厚度需要保证材料造压力范围内不出现变形即可。

19、作为本发明一种优选的技术方案,步骤(2)所述压块平压时的压力为4-5mpa,例如可以是4mpa、4.1mpa、4.2mpa、4.3mpa、4.4mpa、4.5mpa、4.6mpa、4.7mpa、4.8mpa、4.9mpa或5mpa等。但并不仅限于所列举的数值,该数值范围内,其他未列举的数值同样适用。

20、本发明中,若压块平压时的压力过小,则起不到平压的作用,材料内部应力依然存在;若压块平压时的压力过大,则易导致材料出现开裂、变形等问题。

21、作为本发明一种优选的技术方案,步骤(2)所述压块平压的保压时间为12-30min,例如可以是12min、14min、16min、18min、20min、22min、24min、26min、28min或30min等。但并不仅限于所列举的数值,该数值范围内,其他未列举的数值同样适用。

22、本发明中,若压块平压时的保压时间过短,则内部应力去除效果不明显;若压块平压时的保压时间过长,则对均匀性改善的效果越来越不明显,并且降低了工作效率,增加了工作成本。

23、作为本发明优选的技术方案,所述方法包括以下步骤:

24、(1)将钨靶坯和背板焊接,并进行整形处理,得到平面度<0.1mm的钨靶材;

25、(2)在所述钨靶材远离背板的一面表面设置厚度>30mm的al垫块,采用压块平压的方式时去除靶材组件内部的焊接应力,使靶材厚度均匀性控制在0.3mm以内;

26、其中,垫块的直径>靶材的直径,压块平压时的压力为4-5mpa,压块平压的保压时间为12-30min。

27、第二方面,本发明提供一种如第一方面所述的方法的应用,所述方法用于去除靶材内部的残余焊接应力。

28、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

29、相对于现有技术,本发明具有以下有益效果:

30、本发明通过平压法去应力的方式使得靶材内部的残余焊接应力发生屈服而使残余焊接应力松弛,从而最大程度地去除焊接应力,这极大的改善了靶材在加工过程中的动态变形现象,保证了靶材厚度均匀性控制在0.3mm内。

- 还没有人留言评论。精彩留言会获得点赞!