一种出板装置的制作方法

本技术涉及pcb板加工领域,尤其是涉及一种出板装置。

背景技术:

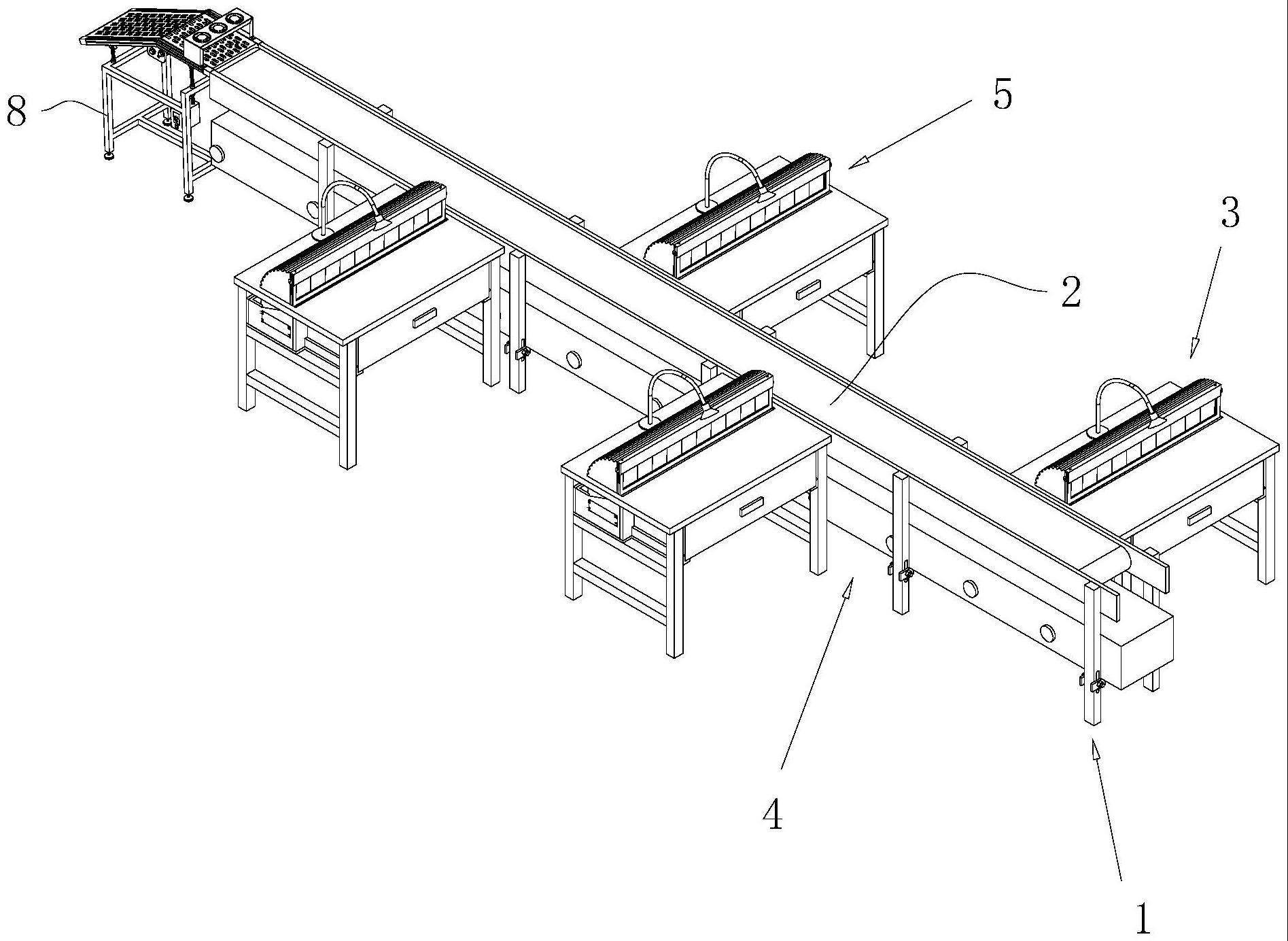

1、pcb板需要安装各种电子元件,以适配不同的使用场合,且电子元件一般通过焊接固定连接于pcb板。为将电子元件焊接固定连接于pcb板,通常会采用smt工艺或波峰焊工艺,由于部分电子元件的连接要求较高,仅通过smt工艺或波峰焊工艺难以将部分电子元件焊接固定连接于pcb板,因此需要由焊接人员对部分电子元件进行人工焊接。人工焊接结束后,pcb板和部分电子元件需尽快完成出板输送至下一工位,以保证生产效率。

2、在现有相关技术中,焊接出板一般通过出板装置完成。出板装置包括焊接机构和输出机构。焊接机构包括焊接机架、主风管、次风管、传输带以及工作台。主风管与负压风机相连接,且主风管安装于焊接机架的顶部。次风管为通常为柔性波纹管,且次风管与主风管直接连通。传输带用于沿水平方向输送pcb板,传输带设置于焊接机架的底部,工作台靠近传输带放置且工作台的台面板与传输带的上表面平齐设置。

3、输出机构包括输出机架、升降组件以及输出传送带,输出机架位于传输带的输出端,升降组件和输出传送带均设置于输出机架,升降组件用于调整输出传送带的高度,输出传送带用于将放置于传输带的pcb板快速且稳定地输送至下一工位。

4、进行人工焊接时,焊接人员首先将位于传输台的pcb板转移至工作台,然后将位于工作台顶部的次风管的管口拉近于pcb板,以便于通过次风管将人工焊接时产生的焊接烟雾吸收,最后对pcb板进行焊接从而完成人工焊接。人工焊接结束后,pcb板被放置于传输带,并通过输出传送带输送至下一工序。

5、针对上述中的相关技术,主风管和次风管的安装高度较高,使得焊接机架的高度较高,进而使得出板装置占用的空间较大,不利于充分利用生产车间的空间。

技术实现思路

1、为了减小出板装置占用的空间,确保对生产车间的空间的充分利用,本技术提供一种出板装置。

2、本技术提供的一种出板装置采用如下的技术方案:

3、一种出板装置,包括输出机构和焊接机构,所述输出机构用于将放置于传输带的pcb板快速且稳定地输送至下一工位,所述焊接机构包括焊接机架、工作台以及抽烟组件,所述焊接机架用于设置传输带,所述工作台靠近焊接机架设置;

4、所述抽烟组件包括主风管和次风管,所述主风管安装于焊接机架,且所述主风管位于传输带的底部,所述次风管与主风管相连通,所述次风管安装于工作台,所述次风管位于工作台的台面板的底部,且所述次风管靠近工作台的一侧设置。

5、通过采用上述技术方案,主风管设置于传输带的底部,充分利用了焊接机架的位于传输带底部的空间,避免了因主风管设置于传输带的顶部,焊接机架高度较高的情况的发生,从而减少了出板装置占用的空间,确保了对生产车间的空间的充分利用。同时,次风管设置于工作台的底部且靠近工作台的一侧,在减小对焊接人员的肢体的阻挡的前提下,充分利用了工作台底部的空间,避免了因与次风管相连通的主风管设置于传输带的顶部,使用次风管时需将次风管自工作台顶部拉近于工作台的情况的发生,从而进一步减少了出板装置占用的空间,并进一步确保了对生产车间的空间的充分利用。

6、可选的,所述焊接机构还包括抽烟调节组件,所述抽烟调节组件包括管式风琴罩和风琴转板,所述管式风琴罩的内部开设有风琴空腔,所述风琴空腔沿管式风琴罩的长度方向延伸至管式风琴罩的两端,所述管式风琴罩的其中一端连接于次风管,所述风琴转板安装于管式风琴罩的另一端,且所述风琴转板转动连接于工作台,所述风琴转板开设有抽烟空腔,所述次风管的腔室、抽烟空腔以及风琴空腔相连通;所述工作台的台面板贯穿开设有收纳通槽,所述风琴转板朝远离次风管的方向转动时,所述风琴转板和管式风琴罩一同穿设于收纳通槽。

7、通过采用上述技术方案,进行人工焊接时,转动风琴转板,使原本位于工作台的底部的风琴转板和管式风琴罩均穿设于收纳通槽,进而使焊接烟雾依次通过抽烟空腔、风琴空腔以及次风管,从而使焊接烟雾及时地被吸取,减少了焊接烟雾污染大气的情况的发生;人工焊接结束后,转动风琴转板,使风琴转板和管式风琴罩收纳工作台的底部,进而使工作台的台面板保持平整,便于将不同的物品临时放置于台面板,使得台面板在不同时间均得到充分的利用。同时,收纳于台面板的底部的管式风琴罩和风琴转板受台面板的遮蔽,较难以在外力作用下出现损坏,进而确保了管式风琴罩和风琴转板的使用寿命,从而减少了出板装置的维护成本。

8、可选的,所述抽烟调节组件还包括抽烟调节件,所述抽烟调节件包括调节框架、页片转轴以及调节页片,所述调节框架安装于风琴转板,所述调节框架开设有调节空腔,所述调节空腔与风琴空腔相连通;

9、所述页片转轴设置有若干,若干所述页片转轴均设置于调节空腔内,且若干所述页片转轴均转动连接于调节框架,并且若干所述页片转轴相互平行设置;

10、所述调节页片设置有若干,若干所述调节页片分别同轴安装于各页片转轴,所述调节框架设置有转动调节组件,所述转动调节组件用于驱动各页片转轴转动。

11、通过采用上述技术方案,转动调节组件驱动各页片转轴转动,各页片转轴分别带动各调节页片转动,进而使调节空腔的开口朝向不同方向,从而使不同位置的焊接烟雾均被及时地吸取,增加了次风管的适用性,减少了焊接烟雾无法及时地被吸取而散发至大气并污染大气的情况的发生。

12、可选的,所述调节框架的内部开设有转动空腔,所述转动调节组件设置于转动空腔内,所述转动调节组件包括第一锥齿轮、调节转轴以及第二锥齿轮,所述第一锥齿轮设置有若干,若干所述第一锥齿轮分别同轴固定连接于各页片转轴,所述调节转轴转动连接于调节框架,所述第二锥齿轮设置有若干,若干所述第二锥齿轮均同轴固定连接于调节转轴,且若干所述第二锥齿轮分别与各第一锥齿轮啮合。

13、通过采用上述技术方案,转动调节转轴,使若干第二锥齿轮分别带动各第一锥齿轮转动,进而使各页片转轴分别带动各调节页片转动,从而对调节空腔的开口的朝向进行调整。另外,第一锥齿轮、第二锥齿轮以及调节转轴之间的配合关系简单,且第一锥齿轮、第二锥齿轮以及调节转轴的体积均较方便控制,即有利于减小转动调节组件损坏的情况的发生,又有利于减小转动调节组件的体积,进而减小调节框架的体积,从而增加了工作台的使用空间,减少了调节框架阻碍焊接人员人工焊接的情况的发生,增加了调节框架的适用性。

14、可选的,所述调节转轴设置有转动锁定组件,所述转动锁定组件包括锁定螺杆、锁定楔块、锁定销以及复位弹簧,所述调节转轴的内部开设有锁定空腔,所述锁定空腔靠近调节转轴的一端设置,所述锁定螺杆的一端与调节转轴螺纹配合且位于锁定空腔内,所述锁定楔块的其中一端与锁定螺杆的位于锁定空腔的一端转动连接,所述锁定楔块的另一端设置有导向斜面,所述导向斜面自锁定楔块的外周面朝锁定楔块的轴线倾斜设置;

15、所述调节框架开设有若干锁定槽,若干所述锁定槽绕调节转轴的轴线周向分布,所述调节转轴开设有锁定孔,所述锁定孔与锁定空腔相连通,所述锁定孔的轴线与调节转轴的轴线垂直设置,所述锁定销的其中一端穿设于锁定通孔并与锁定通孔滑移配合,且所述锁定销的穿设于锁定通孔的一端与各锁定槽中的其中一个卡接配合,所述锁定销的另一端贴紧导向斜面,所述复位弹簧的两端分别连接于锁定销和调节转轴,所述复位弹簧沿锁定销的长度方向设置。

16、通过采用上述技术方案,风琴转板转动至一定角度后,转动锁定螺杆,锁定楔块在锁定螺杆的作用下朝调节转轴的中心移动,进而使锁定销在导向斜面的作用下穿设于锁定通孔并卡接配合于其中一个锁定槽,进而使调节转轴的转动被锁定,从而使风琴转板的转动角度锁定,便于根据实际工况调整风琴转板的角度,使得在保证焊接烟雾被次风管及时吸取的前提下,减少了风琴转板对阻碍焊接人员人工焊接的情况的发生,增加了风琴转板的适用性。

17、可选的,所述次风管的腔室设置有过滤组件,所述过滤组件包括板式过滤器和袋式过滤器,所述板式过滤器和袋式过滤器均安装于次风管的腔室,所述次风管吸取焊接烟雾时,所述焊接烟雾依次经过板式过滤器和袋式过滤器。

18、通过采用上述技术方案,板式过滤器对进入风管的焊接烟雾进行初步过滤,减少了焊接烟雾内含有的颗粒。焊接烟雾经过板式过滤器后,再经过袋式过滤器的过滤,进一步减少了焊接烟雾内含有的颗粒,从而进一步减少了焊接烟雾内含有的颗粒。板式过滤器的过滤性能一般但体积和产生的阻力较小,袋式过滤器的过滤性能较强,但体积和产生的阻力较大。将板式过滤器和袋式过滤器综合使用,便于在保证次风管的吸取性能的前提下,减小落于次风管的焊接烟雾含有的颗粒物,便于对次风管进行清洁维护。

19、可选的,所述次风管开设有风管通孔,所述风管通孔与次风管的腔室相连通,且所述风管通孔用于将板式过滤器和袋式过滤器自次风管的腔室取出;

20、所述次风管的外部设置有风管封闭组件,所述风管封闭组件包括风管封板、封闭螺栓、第一固定螺栓以及第二固定螺栓,所述封板用于封闭风管通孔,所述封闭螺栓穿设于封板并与次风管螺纹配合;

21、所述第一固定螺栓为蝶形螺栓,所述第一固定螺栓穿设于风管封板并与板式过滤器螺纹配合,所述第二固定螺栓也为蝶形螺栓,所述第二固定螺栓穿设于封板并与袋式过滤器螺纹配合。

22、通过采用上述技术方案,需对板式过滤器或袋式过滤器进行清洗更换时,将封闭螺栓、第一固定螺栓以及第二固定螺栓拆除,然后将风管封板与次风管分离,即可将板式过滤器或袋式过滤器自次风管拆卸并通过风管通孔取出,方便快捷;第一固定螺栓和第二固定螺栓分别确保了板式过滤器和袋式过滤器的位置的稳定性,有利减少板式过滤器和袋式过滤器偏移,难以对焊接烟雾进行有效过滤的情况的发生;第一固定螺栓和第二固定螺栓还分别减小了板式过滤器和袋式过滤器在次风管吸取焊接烟雾时的震动作用下,频繁撞击次风管产生噪音,使得板式过滤器、袋式过滤器以及次风管的使用寿命减少的情况的发生。

23、可选的,所述次风管与工作台之间设置有缓震胶垫,所述缓震胶垫的两侧分别连接于次风管和工作台。

24、通过采用上述技术方案,缓震胶垫吸收了次风管吸取焊接烟雾时产生的震动,进而确保了工作台的稳定性,减少了因工作台震动而影响人工焊接的精度的情况的发生。

25、可选的,所述工作台的台面板的底部设置有储物组件,所述储物组件包括储物抽屉和分隔板,所述储物抽屉与工作台滑移配合,所述储物抽屉的内壁开设有若干定位槽,若干所述定位槽相互平行设置,所述分隔板与各定位槽中的其中一个或多个滑移配合。

26、通过采用上述技术方案,将人工焊接所使用的相关设备放置于储物抽屉内,有利于减少相关设备遗失的情况的发生。同时,分隔板将储物抽屉分割,将不同类型的相关设备分别放置于储物抽屉的不同位置,便于在人工焊接时快速地取用相关设备,从而确保人工焊接的效率。

27、可选的,所述工作台的台面板的材料选为磁性金属,所述工作台设置有万向工作灯,所述万向工作灯的灯台磁力吸附于台面板。

28、通过采用上述技术方案,人工焊接时根据实际情况,选择万向工作灯的放置位置并将万向工作灯的灯头对准pcb板,便于焊接人员观察焊接情况,从而提高人工焊接的质量。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.主风管设置于传输带的底部,充分利用了焊接机架的位于传输带底部的空间,避免了因主风管设置于传输带的顶部,焊接机架高度较高的情况的发生,从而减少了出板装置占用的空间,确保了对生产车间的空间的充分利用。同时,次风管设置于工作台的底部且靠近工作台的一侧,在减小对焊接人员的肢体的阻挡的前提下,充分利用了工作台底部的空间,避免了因与次风管相连通的主风管设置于传输带的顶部,使用次风管时需将次风管自工作台顶部拉近于工作台的情况的发生,从而进一步减少了出板装置占用的空间,并进一步确保了对生产车间的空间的充分利用。

31、2.进行人工焊接时,转动风琴转板,使原本位于工作台的底部的风琴转板和管式风琴罩均穿设于收纳通槽,进而使焊接烟雾依次通过抽烟空腔、风琴空腔以及次风管,从而使焊接烟雾及时地被吸取,减少了焊接烟雾污染大气的情况的发生;人工焊接结束后,转动风琴转板,使风琴转板和管式风琴罩收纳工作台的底部,进而使工作台的台面板保持平整,便于将不同的物品临时放置于台面板,使得台面板在不同时间均得到充分的利用。同时,收纳于台面板的底部的管式风琴罩和风琴转板受台面板的遮蔽,较难以在外力作用下出现损坏,进而确保了管式风琴罩和风琴转板的使用寿命,从而减少了出板装置的维护成本。

32、3.转动调节组件驱动各页片转轴转动,各页片转轴分别带动各调节页片转动,进而使调节空腔的开口朝向不同方向,从而使不同位置的焊接烟雾均被及时地吸取,增加了次风管的适用性,减少了焊接烟雾无法及时地被吸取而散发至大气并污染大气的情况的发生。

33、4.转动调节转轴,使若干第二锥齿轮分别带动各第一锥齿轮转动,进而使各页片转轴分别带动各调节页片转动,从而对调节空腔的开口的朝向进行调整。另外,第一锥齿轮、第二锥齿轮以及调节转轴之间的配合关系简单,且第一锥齿轮、第二锥齿轮以及调节转轴的体积均较方便控制,即有利于减小转动调节组件损坏的情况的发生,又有利于减小转动调节组件的体积,进而减小调节框架的体积,从而增加了工作台的使用空间,减少了调节框架阻碍焊接人员人工焊接的情况的发生,增加了调节框架的适用性。

34、5.风琴转板转动至一定角度后,转动锁定螺杆,锁定楔块在锁定螺杆的作用下朝调节转轴的中心移动,进而使锁定销在导向斜面的作用下穿设于锁定通孔并卡接配合于其中一个锁定槽,进而使调节转轴的转动被锁定,从而使风琴转板的转动角度锁定,便于根据实际工况调整风琴转板的角度,使得在保证焊接烟雾被次风管及时吸取的前提下,减少了风琴转板对阻碍焊接人员人工焊接的情况的发生,增加了风琴转板的适用性。

- 还没有人留言评论。精彩留言会获得点赞!