一种用于大型钢桶的全自动胀圆设备的制作方法

本发明涉及钢桶胀圆的,具体为一种用于大型钢桶的全自动胀圆设备。

背景技术:

1、大型钢桶的生产工艺一般包括:滚圆焊接边、胀圆定型、桶盖及桶底安装,胀圆设备的作用在于修正桶身的圆度和直径,确保桶身与桶盖和桶底的适配性。

2、关于胀圆设备,公告号为cn215314845u的中国专利公告的一种用于直身桶的加工装置,其技术要点是:包括顶升机构、胀圆机构和平移机构,所述胀圆机构包括配合使用的驱动装置和固定块,所述驱动装置驱动一胀芯做往复运动,所述固定块上设置有可在固定块上移动的胀块,所述胀块的内表面与胀芯的外表面相接触,所述胀芯的外表面为斜面。

3、上述技术方案通过驱动多个胀块的展开,从而由多个胀块于桶身内壁膨胀挤压,进而实现对桶身圆度和截面直径的修正定型;但是,在实际运用中发现,针对更大截面直径的桶身时,多个胀块在更大范围展开之后,相邻胀块之间的间距增大,从而导致桶身的定型圆度降低,难于满足后道工序要求;因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、本发明的目的是为了提供一种用于大型钢桶的全自动胀圆设备,以解决针对更大截面直径的桶身时,多个胀块在更大范围展开之后,相邻胀块之间的间距增大,从而导致桶身的定型圆度降低的问题。

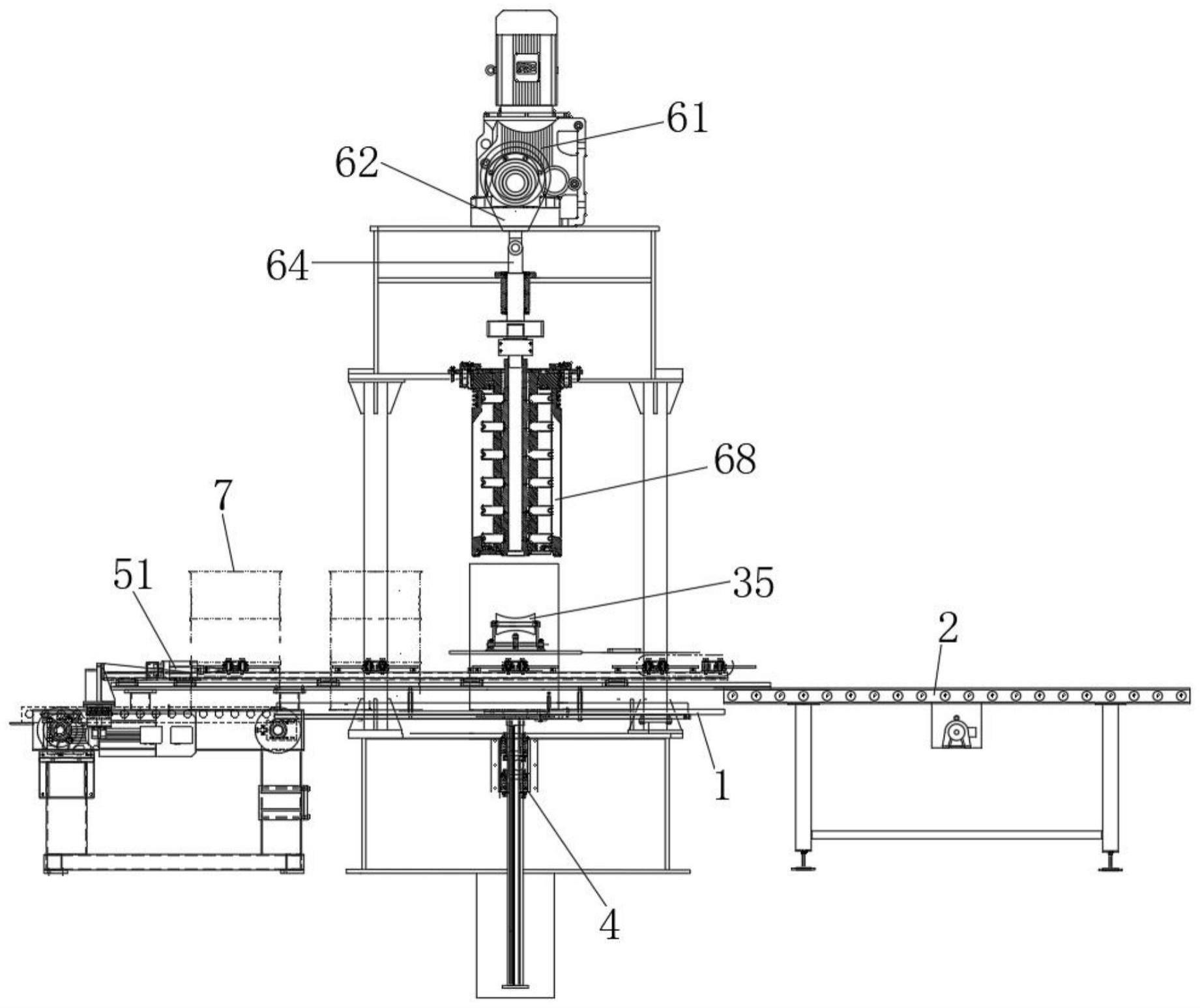

2、为了实现上述发明目的,本发明采用了以下技术方案:一种用于大型钢桶的全自动胀圆设备,包括机架,所述机架的两端分别设有水平输送机构,所述机架的顶面设有夹持机构,所述夹持机构用于同时夹持住水平输送机构顶面上的多个钢桶,所述机架的顶端上设有动力机构,所述动力机构的底端设有胀圆机构,所述动力机构带动胀圆机构对钢桶进行胀圆处理,所述机架上设置有垂直输送机构,所述垂直输送机构位于胀圆机构的正下方;

3、所述胀圆机构包括内筒、外筒、多个第一胀块、多个第二胀块和多个第三胀块,所述外筒竖直固定在机架的内顶面上,所述内筒可竖直移动的设置在外筒的内部,所述内筒的顶端和动力机构连接;

4、多个所述第一胀块环绕在外筒的上段的外围上,多个所述第二胀块环绕在外筒的中段的外围上,多个所述第三胀块环绕在外筒的下段的外围上,所述第一胀块、第二胀块、第三胀块之间交错分布;

5、所述内筒的外表面从上向下为波浪形结构,多个所述第一胀块、第二胀块和第三胀块的内壁上均固定有横导杆,所述横导杆的内端可水平滑动的贯穿外筒并延伸到外筒的内部,所述内筒的外表面上开设有t型滑槽,所述横导杆的内端设有t型滑块,所述t型滑块滑动的设置在t型滑槽内。

6、优选的,所述机架上设有两个辅助定位机构,所述辅助定位机构包括安装座,所述安装座的顶面中间段上设有固定块,所述安装座的顶面内端转动设有摆杆,所述摆杆的另一端安装有定位辊,所述固定块上转动设有定位液压缸,所述定位液压缸的另一端和摆杆转动连接。

7、优选的,所述夹持机构包括第一气缸和第二气缸,所述第一气缸、第二气缸分别转动设置在机架的顶面上,所述第一气缸的自由端上转动连接有第一连杆,所述第二气缸的自由端上转动连接有第二连杆,所述机架的顶面上转动设有多个第一夹持臂、多个第二夹持臂、多个第三夹持臂和多个第四夹持臂,多个所述第一夹持臂的一端均和第一连杆转动连接,所述第二夹持臂的一端和另一个第一夹持臂之间通过第一推杆转动连接;

8、多个所述第三夹持臂的一端均和第二连杆转动连接,所述第四夹持臂的一端和另一个第三夹持臂之间通过第二推杆转动连接,多个所述第一夹持臂、第二夹持臂、第三夹持臂和第四夹持臂的内端上均设有夹持垫,多个所述夹持垫共同夹持住钢桶。

9、优选的,所述第一夹持臂、第二夹持臂、第三夹持臂和第四夹持臂的内端上分别开设有容纳腔,所述容纳腔内滑动设有阻挡块,所述阻挡块和容纳腔的内壁之间设有弹簧,所述阻挡块上固定有安装杆,所述弹簧环绕在安装杆上,所述夹持垫固定在安装杆的另一端上。

10、优选的,四个所述夹持垫沿着钢桶的圆周方向均匀分布,所述夹持垫为橡胶材料制作,所述夹持垫和钢桶接触的一面为弧形面结构。

11、优选的,所述第一连杆的右端转动设有第一阻挡臂,所述第二连杆的右端上转动设有第二阻挡臂,所述第一阻挡臂、第二阻挡臂分别在其中间段处和机架转动连接,所述第一阻挡臂、第二阻挡臂的另一端分别设有阻挡垫块。

12、优选的,所述定位辊和钢桶的接触面为弧形面结构,两个所述定位辊分别位于钢桶的两侧位置处且正对着分布,所述定位辊和钢桶的接触处位于钢桶高度的三分之一位置处。

13、优选的,所述水平输送机构包括输送架和多个输送辊,多个所述输送辊分别转动设置在输送架上,所述水平输送机构的输送方向为从右向左。

14、优选的,所述动力机构包括驱动电机,所述驱动电机安装在机架的顶端上,所述驱动电机的输出轴上固定有凸轮,所述凸轮的底端设有动力杆,所述动力杆的底端和内筒的顶端连接。

15、优选的,所述垂直输送机构包括升降电机、齿轮、齿条和托盘,所述齿条竖直设置在机架内,所述齿轮安装在升降电机的输出轴上,所述齿轮用于驱动齿条沿竖直方向移动,所述托盘固定在齿条的顶端上。

16、与现有技术相比,采用了上述技术方案的用于大型钢桶的全自动胀圆设备,具有如下有益效果:

17、一、当钢桶完全进入到胀圆机构外围时,启动动力机构,动力机构带动内筒在外筒的内部往复上下移动,由于内筒的外表面为波浪形结构,且横导杆的内端通过t型滑块滑动设置在内筒表面的t型滑槽内,使得内筒的上下移动带动多个横导杆沿水平方向往复移动,多个横导杆同时带动多个第一胀块、多个第二胀块和多个第三胀块往复撑开、收缩,从而对钢桶的内壁进行胀圆处理,以稳定钢桶的定型尺寸。此外,第一胀块、第二胀块、第三胀块之间交错分布,使得在同一次撑开时,在钢桶内壁上的撑开位置也互相交错分布,以减小由于撑开所产生的段差,从而改善钢桶的胀圆品质,以改善钢桶的质量;

18、二、通过同时伸长第一气缸和第二气缸,使得多个第一夹持臂、多个第二夹持臂、多个第三夹持臂和多个第四夹持臂内端上的多个夹持垫分别且同时脱离多个钢桶,从而解除对多个钢桶的夹持限定,以利于水平输送机构对多个钢桶进行输送作业。反之,当第一气缸和第二气缸的右端同时向左收缩时,能够使得多个第一夹持臂、多个第二夹持臂、多个第三夹持臂和多个第四夹持臂内端上的多个夹持垫分别且同时夹持住多个钢桶,从而对多个钢桶同时进行夹持限定,以利于对多个钢桶进行定位作业,避免钢桶意外倾倒,确保作业顺利进行;

19、三、本装置中通过设置弹簧,在弹簧的弹力作用下安装杆能够带动夹持垫移动一段距离,也就是说,夹持垫的位置可以适应钢桶的直径而发生适当变化,从而当某个钢桶的直径不合格时并不影响对其他钢桶的夹持作业,进而提高对所有钢桶夹持的稳定性;

20、四、当左边的多个钢桶被夹持住时,第一阻挡臂、第二阻挡臂的内端之间的距离最小,使得第一阻挡臂、第二阻挡臂的内端的两个阻挡垫块之间的距离最小,两个阻挡垫块共同阻挡住最右端的那个钢桶,避免这个钢桶向左移动;当左边的多个钢桶同时被解除锁定时,第一阻挡臂、第二阻挡臂的内端之间的距离最大,使得第一阻挡臂、第二阻挡臂的内端的两个阻挡垫块之间的距离最大,从而解除对最右端的钢桶的阻挡,以便于水平输送机构带动所有的钢桶同时向左移动,以连续进料。

- 还没有人留言评论。精彩留言会获得点赞!