一种用于汽车排气系统零件的冲压装置的制作方法

本发明涉及零件冲压,具体涉及一种用于汽车排气系统零件的冲压装置。

背景技术:

1、模具,即工业生产中以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方式获得所需产品的各种模子和工具;汽车冲压模具,通常指代通过冲压方式进行汽车各类零部件加工生产的一种机械设备,其(即汽车冲压模具)在使用过程中,借助金属材料的延展性,利用上模与下模之间的开合,使得金属板材被挤压成生产所需的特定形状,是目前汽车零件生产中常用的机械加工设备。

2、在汽车零部件的冲压过程中,金属原料由于受到模具的挤压、摩擦等会产生一定的碎屑或废料,这些碎屑或废料在挤压作用力下、易粘附在冲压模具(尤其是上模具)的表面,若未对粘附在冲压模具表面的碎屑或废料及时清洁、进行下一次冲压,粘附在冲压模具表面的碎屑或废料易对零件的冲压成型产生影响,例如:在挤压力作用下、碎屑或废料会对零件平整面形成挤压,造成零件表面出现缺陷,甚至碎屑或废料会通过挤压作用力、在零件与模具之间产生滑动,出现零件划伤或模具出现划痕,造成零件残次品多、冲压模具损坏等问题。因此,现有冲压加工过程中,通常需要在冲压完成后、工作人员对冲压模具进行人工清理,这种方式不仅增加工作人员的劳动强度、提升生产中的劳动力成本,还拖慢零件冲压节拍、降低冲压加工效率;此外,部分金属碎屑或废料还具有一定的锋利性,易在工作人员清理过程中、造成工作人员的皮肤划伤,安全隐患大、风险高。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种用于汽车排气系统零件的冲压装置,该冲压装置在汽车零件冲压过程中,在完成一次冲压工序后、自动对冲压模具(即上模具)进行清理,从而有效避免人工清理出现的加工效率低、人力成本高、安全系数大等问题。

2、本发明的目的通过以下技术方案实现:

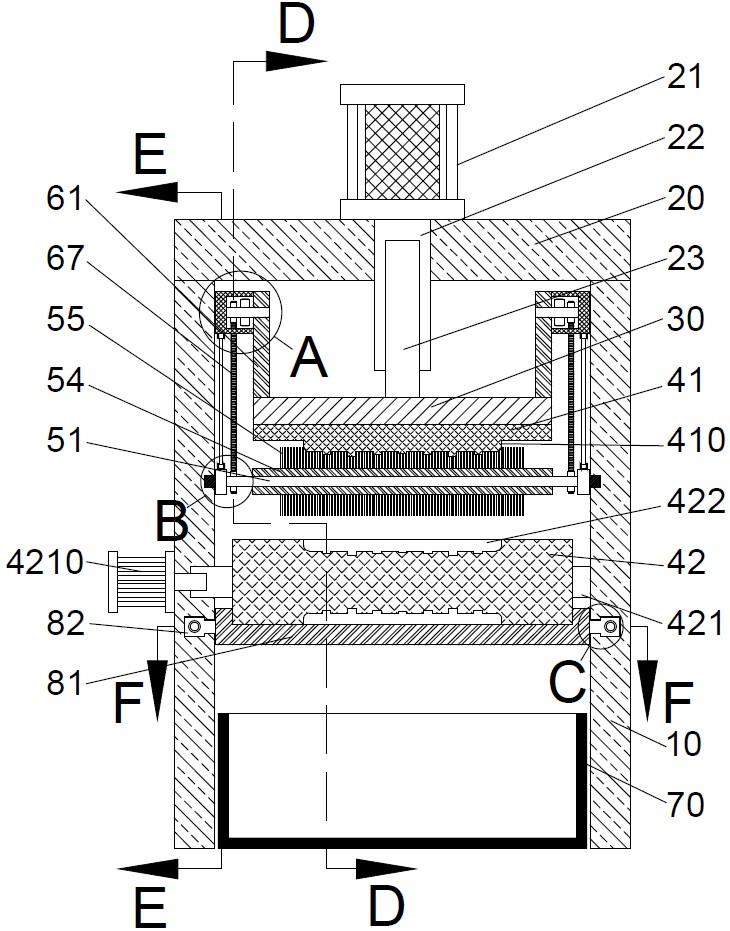

3、一种用于汽车排气系统零件的冲压装置,包括两个支撑座、横梁、升降板、冲压模具、清理机构、驱动机构及收集箱;两个支撑座平行设置且它们的顶端中部与同一横梁固定连接;横梁上设置升降机构,用于控制升降板的上、下移动;升降板平行设置在横梁的下侧;冲压模具包括上模具与下模具,上模具顶面与升降板底面连接且上模具远离升降板的一侧侧面设置凸出部,下模具位于上模具下侧且其两侧分别与两个支撑座转动连接,下模具的上、下端面分别对应上模具的凸出部开设凹槽;两个支撑座之间且位于上模具下侧设置清理机构,清理机构通过设置在升降板上的驱动机构控制;两个支撑座之间且位于下模具下侧设置收集箱,用于收集冲压成型的零件。

4、基于上述方案的进一步优化,所述升降机构包括冲压气缸、导杆与伸缩杆,冲压气缸固定设置在横梁的顶面且其输出端与导杆连接,导杆贯穿横梁且与横梁固定连接,导杆远离冲压气缸的一端滑动设置伸缩杆且伸缩杆远离导杆的一端与升降板顶面固定连接。

5、基于上述方案的进一步优化,所述下模具两侧外壁中部分别设置转轴且两根转轴共轴线,两根转轴远离下模具的一端分别与对应支撑座侧壁转动连接;一侧的支撑座外壁固定设置转动电机,转动电机输出轴与对应侧转轴同轴设置且转动电机输出轴贯穿对应支撑座后与对应转轴固定连接。

6、基于上述方案的进一步优化,为了避免冲压成型的零件在下模具转动过程中出现掉落、确保转动过程中对零件的稳固夹持以及零件的正常下料,所述下模具中部开设滑动腔且滑动腔内滑动设置重力块;下模具位于两个凹槽的外圈且绕其(即下模具)中轴线均匀开设多个移动滑槽,移动滑槽内分别滑动设置夹持块且夹持块底面中部开设截面为三角形的倾斜滑槽,夹持块远离下模具中轴线的一侧侧面通过弹簧与移动滑槽侧壁连接;重力块外圈分别对应夹持块设置第一连杆,第一连杆远离重力块的一端且对应夹持块设置第二连杆,第二连杆上、下端分别与上侧夹持块的倾斜滑槽、下侧夹持块的倾斜滑槽滑动连接;下模具内部分别对应第一连杆、第二连杆开设横向滑槽与轴向滑槽。

7、基于上述方案的进一步优化,一个所述凹槽外圈的移动滑槽数量为3~6个,且夹持块远离弹簧的一侧侧面设置为与凸出部外壁同等结构。

8、基于上述方案的进一步优化,上部所述夹持块内的倾斜滑槽的倾斜面为由下模具中轴线向弹簧一侧倾斜。

9、基于上述方案的进一步优化,所述清理机构由两组对称设置的清洁刷组件构成,清洁刷组件包括旋转杆、定位块、滑块、清洁辊子及刷毛,旋转杆的两端分别套接定位块且旋转杆与定位块转动连接;定位块远离旋转杆的一侧侧面分别固定设置滑块,两个支撑座内侧侧壁且对应滑块分别开设第一滑轨,滑块卡在对应第一滑轨内且滑动连接;旋转杆位于两个定位块之间的外壁固定套接清洁辊子,清洁辊子外壁且对应上模具均匀分布刷毛。

10、基于上述方案的进一步优化,所述驱动机构为两组、其分别设置在升降板两侧,包括定位板、同步轴、转动齿轮、齿杆、第一传动轮、第二传动轮、第一传动链、“门”形支撑块及转动连杆;定位板与升降板端面固定连接且定位板上端转动设置同步轴,同步轴由靠近定位板向远离的外壁依次套接转动齿轮与第一传动轮,横梁下侧且对应转动齿轮固定设置齿杆,转动齿轮与齿杆啮合;两组清洁刷组件的旋转杆两端外壁且分别对应第一传动轮固定套接第二传动轮,同一侧的第一传动轮与两个第二传动轮之间通过第一传动链连接;定位板侧壁固定设置“门”形支撑块且转动齿轮与第一传动轮位于“门”形支撑块的内腔;“门”形支撑块底面分别通过两根转动连杆与两组清洁刷组件的定位块连接,转动连杆两端分别与“门”形支撑块底面、定位块顶面转动连接。

11、基于上述方案的进一步优化,为了确保冲压过程中对下模具形成稳固支撑与定位、避免由于冲压力造成下模具冲压过程中转动,所述下模具下侧设置两组对称设置的承载机构,承载机构包括支撑棱、“t”形块与双向丝杠;支撑棱截面为“l”形结构,用于卡住下模具底面且形成稳固支撑;支撑棱两端分别固定设置“t”形块,两个支撑座内分别设置第二滑轨,“t”形块卡接在对应的第二滑轨内且滑动连接;两个第二滑轨内分别设置双向丝杠,双向丝杠分别贯穿两组承载机构的两个“t”形块且分别与其螺纹连接。

12、基于上述方案的进一步优化,一组所述双向丝杠的两端分别贯穿对应的支撑座侧壁且其(即双向丝杠)一端与设置在支撑座侧壁的丝杠电机输出轴固定连接、另一端外壁固定套接第三传动轮,另一组所述双向丝杠的一端贯穿对应支撑座侧壁且其外壁对应第三传动轮固定套接第四传动轮,第三传动轮与第四传动轮之间通过第二传动链连接。

13、以下是本发明具有的技术效果:

14、本技术通过升降板、冲压模具、清理机构、驱动机构的配合,即利用升降板的升降带动清理机构的转动与移动,在冲压的行进过程中(即冲压前或冲压完成后)实现对上模具表面的清洁,从而在确保正常冲压节拍进行的同时,避免模具表面粘附碎屑或废料,造成冲压残次品多、不合格率高、冲压装置受到损伤等问题,确保冲压汽车零件的流畅性、提高生产加工的效率,且避免人工清洁出现的成本高、安全系数低等问题。

15、本技术利用定位板、同步轴、转动齿轮、齿杆、第一传动轮、第二传动轮、第一传动链、“门”形支撑块及转动连杆组成的驱动机构,一是将升降板的上、下移动转换成清理机构的转动,从而无需进行多余的驱动机构设置,有效节约设备成本;二是实现清理机构转动与滑动的共同动作,扩大对上模具清扫的范围、避免出现清洁死角;三是确保第一传动链与第一传动轮、第二传动轮之间始终啮合,避免在冲压过程中出现机构卡滞的问题;四是实现上模具下降、两个清理机构分离,上模具上升、两个清理机构聚拢,从而避免上模具运动与清理结构之间产生干涉,确保整个装置的正常运行。此外,通过凹槽、夹持块、弹簧、重力块、第一连杆、第二连杆等内部结构组成的下模具,一是实现挤压过程中对于零件的稳固夹持,避免下模具转动时、零件与下模具之间发生脱落,影响冲压的连续性;二是确保下料过程中、夹持块与零件之间的自动分离,从而实现正常下料;三是与上模具配合,实现快速、连续的上料-冲压-下料工序,提升零件的加工效率。

16、本技术整个装置结构简单,操作方便,设备成本低廉,可根据不同的冲压零件进行调整,应用范围广。

- 还没有人留言评论。精彩留言会获得点赞!