一种宽厚板双机架粗轧机宽度控制方法与流程

本发明涉及金属加工,特别涉及一种宽厚板双机架粗轧机宽度控制方法。

背景技术:

1、随着宝武集团鄂城钢铁宽厚板产线升级改造,增加粗轧机,粗轧机投产后发现,轧制宽度波动较大,时常有轧窄、轧宽的钢板,造成较多宽度不足现货,轧制超宽的钢板长度又出现短尺,造成现货和成材率下降。轧制宽度不足时对剪切工序产生影响,双边剪不能正常生产,剪切节凑降低,操作困难,剪切质量得不到保障。近而影响整个生产线的生产节凑,出现轧制节奏放慢堵停时间等影响生产效率。

2、宽厚钢板产线的双机架生产过程中,由于粗轧机前后无测厚仪和测宽仪,粗轧过程中轧制宽度没有能够监控的手段,主要依靠二级模型计算预设轧制宽度,再根据后道工序人工测量实际宽度等,进行厚度和宽度修正,来调整轧制宽度精度。这种方法无法消除板坯尺寸波动对轧制宽度的影响,当板坯尺寸有波动了不能及时修正,且整个调整过程滞后,轧制宽度控制不稳定,随着坯料尺寸的波动,轧制宽度波动较大,严重影响轧制质量,达不到宽度精确控制的要求,影响产品质量,降低了成材率,公司效益受到损失。

3、中国专利文献cn1959682a公开了一种粗轧带钢的宽度优化设定方法,该方法根据生产钢板的规格的变化情况,采用精轧自然宽展的短时模型或长时和短时模型结合的方法计算带钢的精轧自然宽展,再根据精轧自然宽展预测精度和热轧宽度实际控制统计精度动态确定带钢的在精轧的自然宽展余量,并根据精轧自然宽展和宽度附加余量,确定当前带钢的粗轧宽度设定值。在获得带钢的实际精轧自然宽展后,对钢板的精轧自然宽展短时模型进行参数的自适应调节和长时模型的自适应学习。该方法克服了传统方法所确定的精轧自然宽展同实际生产情况相比误差较大的缺点,以及在粗轧宽度的设定时,采用较大的控制余量、粗轧的宽度设定过程需要人工干预、随意性大、生产过程不稳定等缺点。但是该宽度优化设定方法是针对已经轧制过的带钢的学习及宽度控制的,没有对轧制过程中的宽度进行控制。

技术实现思路

1、针对以上现有技术的不足,本发明提供了一种宽厚板双机架粗轧机宽度控制方法,通过一系列的规范操作,使轧制宽度精度大幅提高,控制过程可监控,控制稳定,对坯料宽度较大的异常波动能够实时修正,具体通过以下技术实现。

2、一种宽厚板双机架粗轧机宽度控制方法,包括:筛选出宽度超差板坯;针对所述宽度超差板坯,对粗轧的轧制厚度和轧制宽度进行精度控制。

3、优选地,筛选宽度超差板坯的方法为:按照公式

4、δp1=p设-p测,

5、筛选出δp1>15mm或δp1<5mm的板坯,即宽度超差板坯;其中p设为板坯宽度设计值,p测为板坯在加热之前的宽度测量值。

6、当钢板板坯进入加热炉前测量的宽度值比实际宽度大5-15mm,也就是炉前测量的宽度值减去板坯设计宽度在5-20mm的范围内时,坯料的实际宽度才最接近坯料设计宽度,轧出来的钢板的实际宽度才最接近设计轧制宽度。因此,当板坯的δp1大于15mm或小于5mm时,就需要筛选出这些板坯进行修正,这些板坯即为宽度超差板坯,做好标记以示区分。

7、进一步优选地,所述s1步骤筛选宽度超差板坯的过程如下:

8、当实际宽度与炉前测量宽度之间的关系式为p测=p+δp1,δp1取值范围为(5-15)mm;其中p为板坯实际宽度,p测为炉前测量宽度;δp1为测量偏差;

9、当炉前测量宽度p测减去坯料设计宽度p设的差值在5-15mm时,坯料的实际宽度才最接近坯料设计宽度p设,轧出来的钢板实际宽度才最接近设计轧制宽度;

10、即:5≤p测-p设≤15mm

11、当板坯炉前测量宽度p测与板坯设计宽度p设的差值大于15mm或小于5mm,即p测>p设+15mm或p测<p设+5mm时,说明坯料实际宽度偏窄或偏宽,轧制时就会出现轧制钢板宽度不足或偏宽和轧宽的情况。因此,为了确保轧制宽度在目标范围内,在轧制前筛选出测量宽度超差的板坯,并做好标记在轧制时,对这些宽度超差板坯在粗轧的轧制厚度和轧制宽度进行精度控制。

12、进一步优选的,δp1取10mm。

13、优选的,根据公式

14、p设修=p推-δp2,

15、计算出修正后的坯料宽度设计值;其中,p推为推床夹紧测量宽度,δp2的取值范围为12-18mm。

16、具体而言,修正宽度超差板坯的方法为:在粗轧前根据公式

17、p实=p推-δp2,

18、计算出板坯实际宽度估算值p实;其中,p推为推床夹紧测量宽度,δp2的取值范围为12-18mm;

19、然后根据公式

20、p设修=p推-δp2,

21、计算出修正后的坯料宽度设计值。

22、所述δp2取值范围为12-18mm,首先根据上述公式计算得到板坯实际宽度p实;然后用推床夹紧钢板板坯,测量板坯宽度p推,板坯设计宽度的修正量公式为δp3=p推-p设-δp2,修正后的坯料设计宽度p设修=p设+δp3。因此经过换算,得到上述公式p设修=p推-δp2。

23、进一步优选的,δp2取15mm。

24、优选的,对粗轧机的轧制厚度进行精度控制的方法为:

25、按照公式

26、zpc修=(h设-h测)×k

27、计算出粗轧机的机械零位zpc修,将数值通过控制面板输入到粗轧机的内置程序中,由粗轧机自动完成轧制厚度的修正调整;其中,h设为粗轧机送钢厚度设定值;h测为每次粗轧结束后的试验钢板的厚度测量值,即粗轧完成但还未精轧时粗轧机的送钢厚度;k取值0.5-0.8。

28、修正以后,使得h测-h设处于-0.2~+0.5范围,满足宽度控制需求。

29、具体而言,每次粗轧机换辊后,前两块钢板用精轧机出口的测量仪测量钢板厚度h测,用粗轧机送钢厚度设定值h设与测量值h测对比,然后修正粗轧机的机械零位zpc修,从而提高粗轧机轧制厚度精度,每隔一段时间就测量一次粗轧机送钢厚度,并做一次修正,以确保粗轧机送钢厚度的精确性、稳定性。修正粗轧机送钢厚度精度使厚度在δh在(-0.2~+0.5)范围时,满足宽度控制需求。

30、进一步优选地,所述步骤s3中k取0.6。

31、进一步优选地,每隔3-5h对粗轧机进行1次轧制厚度进行精度控制。

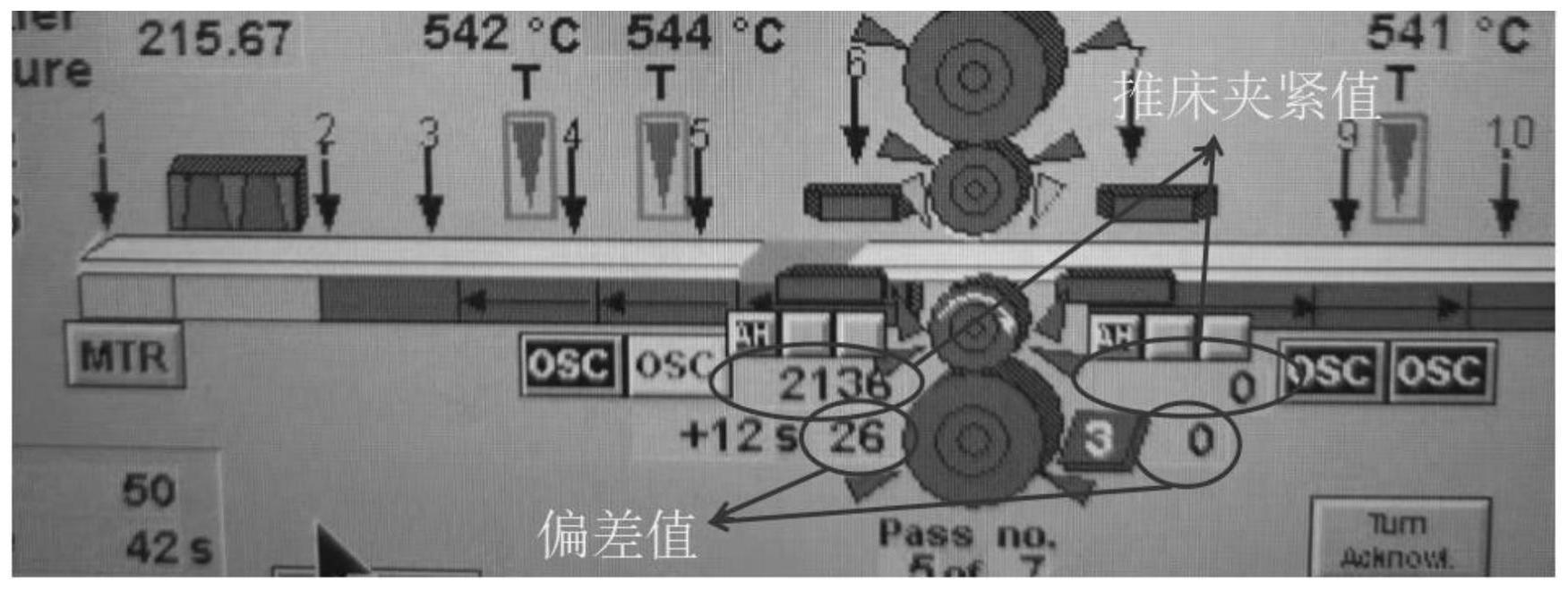

32、优选地,对粗轧机的轧制宽度进行精度控制的方法为:在展宽完成转钢后,使推床夹紧对中时的推床夹紧值w推(此时推床的开口度即推床测量板坯宽度)与钢板轧制设计宽度w设(即钢板轧制时的设算宽度)的差值在15-40mm之间。此时,(用尺子等工具测量)测量最终的钢板实际宽度偏差在0-30mm,满足轧制宽度控制要求。

33、最优选的,推床夹紧对中时的推床夹紧值w推与钢板轧制设计宽度w设的差值在20-30mm之间。

34、一般而言,影响钢板轧制宽度的因素主要有坯料厚度、坯料宽度、粗轧机轧制厚度精度等。粗轧机轧制道次中有预成型道次,可以很大程度消除坯料厚度波动对轧制宽度的影响。因此,坯料宽度对轧制宽度的影响显得非常关键。粗轧机的轧制厚度精度会直接影响粗轧展宽时的展宽压下量,进而影响轧制宽度的精度。当粗轧机轧制厚度偏薄时,轧制时展宽压下量就大些,展宽就会偏大;反之就偏小。

35、本发明为了修正坯料宽度波动时轧制宽度的变化,针对粗轧机进、出口推床对中数据,与板坯宽度和轧制宽度进行对比,寻找对应关系,从而监控坯料宽度的波动和轧制宽度的精度变化;为了消除粗轧厚度精度对展宽的影响,借用精轧的测厚仪对粗轧机的送钢厚度进行测量,探后根据测量数据对粗轧机的粗轧机的机械零位zpc进行修正,提高了粗轧机轧制厚度精度,减少或消除了粗轧厚度精度对展宽的影响。

36、与现有技术相比,本发明的有益之处在于:

37、本发明提供的一种宽厚板双机架粗轧机宽度控制方法结合板坯在线测宽设备,利用粗轧机进、出口推床对板坯宽度和钢板轧制宽度的对中数值,与轧制宽度的差值和实际测量宽度对比。通过对板坯宽度修正,粗轧送钢厚度精度控制,板坯宽度精度的提高等,来实现对钢板实际宽度精度的控制,进而保证钢板的加工质量。

- 还没有人留言评论。精彩留言会获得点赞!