一种结构稳固的非标多仓储罐安装工艺的制作方法

本发明属于储罐制作安装领域,具体涉及一种结构稳固的非标多仓储罐安装工艺。

背景技术:

1、现在化工园内有大量储罐,常见储罐一般为单腔体储罐,当储存两种或多种物料时,就需要多台储罐,并辅以相关的管线进行配管连接,这就会导致工程制造成本高,占用场地面积大的缺点。

2、为了解决这个问题,就发明了非标储罐,利用罐内隔仓板将储罐分成2、3或4个独立的腔体,达到分别储存不同的介质的目的。储罐内随着仓数的增多,安装过程中工艺将更加复杂、质量要求更高、工序更加复杂,施工难度变大,在实际安装过程中,有几点缺陷:

3、1、非标储罐一般采用分腔隔仓板的型式,隔仓板与筒体的连接方式是锐角角焊缝,加强板与筒体也是直接焊接角焊缝,储罐筒体板材厚度较薄,筒体容易产生较大的焊接变形,特别是大型储罐;

4、2、由于隔仓板不是整体安装需要拼接,非标储罐隔舱板随着仓数增加本身重量也在持续增加,重量增加后拉扯会产生较大变形量;

5、3、虽然经过矫形处理,但在单腔水压试验过程中,筒体也会产生较大的变形。可以预见,在后期生产使用过程中,各腔都可能单腔使用,直接承受压力大,焊缝受力不均,焊缝容易撕裂产生裂纹,使两侧介质混合,影响储罐的使用功能,且对生产造成影响,有环境污染的风险。

6、4、如果有些地方是点焊或者焊口有焊缝,会引起渗漏,另外在进行水压试验过程中,中间的支撑管内部如果进水了,短期内也许看不出来,但是等到装满料后,水会慢慢渗出,影响物料的品质。

7、5、由于储罐体积大,重量重,焊接工艺不科学也会导致变形严重;

8、6、由于罐内隔仓板将储罐分成多个独立的腔体,所以储罐安装焊接时需要在每个腔体下方开门,方便材料进出,最后要将门焊死,但是由于大型储罐体积大,重量重,隔仓越多开门越多;后期焊门时,壁板焊接越多,越容易导致筒体下半部分变形,甚至会导致底板边缘翘起;即使安装了地脚螺栓也压不住,严重影响储罐质量。

技术实现思路

1、为解决上述问题,本发明公开了一种结构稳固的非标多仓储罐安装工艺,通过在储罐内增加立管、支撑管、半圆管以及1/4弧形管,再加上三角工装与科学的工艺,使结构稳固,增加了储罐整体的抗压能力,保证不会产生变形、裂纹,保障储罐的使用安全,延长其使用寿命。

2、为达到上述目的,本发明的技术方案如下:

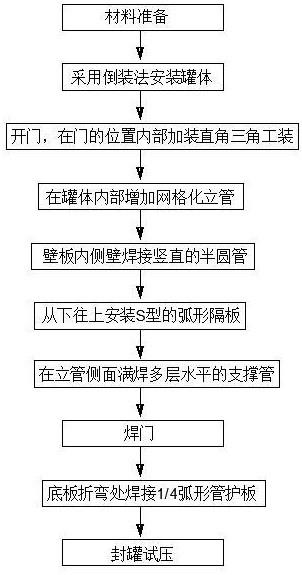

3、一种结构稳固的非标多仓储罐安装工艺,包括以下步骤:

4、(1)准备圆形底板、顶盖、隔仓板、多层壁板以及其他附件;

5、(2)采用倒装法安装罐体:先焊接底板,然后将顶盖提升到位后焊接固定,再逐步往下焊接多层壁板,直至最下层壁板与底板组对、角焊;最后安装附件;

6、(3)最下层壁板开门,开门数量与罐体内部腔体相同;在门的位置内部加装直角三角工装,所述直角三角工装的一直角边连接底板,另一直角边竖直连接门上方的壁板,

7、(4)在储体内部增加至少五根立管,呈方形网格化排列,所述立管竖直设置,立管从底板往上延伸倒顶盖;

8、(5)壁板内侧壁焊接竖直的半圆管,半圆管数量与罐体内部腔体相同,步骤(3)开的门设置在相邻两根半圆管之间;

9、(6)从下往上安装s型的弧形隔仓板,所述隔仓板将罐体内部均匀隔成多个腔体,每个弧形隔仓板一侧连接中心立管,另一侧通过半圆管与壁板焊接固定,每个弧形隔仓板中部至少焊接另外的一根立管;

10、(7)在立管侧面满焊多层水平的支撑管,所述支撑管呈网格化设置,支撑管最外侧固定在壁板内壁上,支撑管与壁板内侧、立管的接触处为满焊;

11、(8)底板外围安装地脚螺栓,焊门,拆除直角三角工装;

12、(9)对壁板与底板、隔仓板与底板焊缝接触处焊接1/4弧形管护板;

13、(10)封罐试压,保持48h,无泄漏、无异常变形为合格。

14、作为本发明的一种改进,所述顶盖内壁、罐体内壁、底板上平面、隔仓板、立管、支撑管、半圆管以及1/4弧形管护板上做防锈处理。

15、本发明各部件的焊接工艺如下:

16、a:储罐开仓门:

17、现场确认核对储罐开门位置,开的门设置在相邻两根半圆管之间,在最后一带板,纵焊缝处设置一个3000*1800mm的临时仓门,待罐内隔仓板及支撑管施工结束后,对开门位置进行焊接,并对t型焊缝进行射线检测;

18、b:罐内立管安装:

19、隔仓储罐在内部增加至少五根立管,呈方形网格化排列,所述立管竖直设置,立管从底板往上延伸倒顶盖,作为连接隔仓板和支撑管的支撑柱,在安装之前需焊接完成立管所在位置的底板焊缝,待底板焊缝焊接完成,进行相应的超声检测及抽真空检测,为增加立管稳定性增设加强板,检测合格后焊接加强板,在加强版焊接过程中,加强板会与罐底板形成十字交叉焊缝,交叉焊缝容易形成应力集中,在后续使用过程中极易造成变性产生裂纹,重复的焊接热输入导致组织晶粒粗大影响焊缝承载力,所以在焊接过程中对底板进行超声及气密性检测,检测完成后对底板交叉位置打磨至与底板齐平,在加强板打底完成后进行进行渗透检测,检测合格后焊满,检查外观缺陷,进行再次渗透检测,检测合格后进行立柱的安装;立管安装时,依次将立柱从罐顶放入罐内加强板上,确定位置后检测垂直度与水平度,检测合格后进行焊接,焊接时从中心立管向周边立管进行焊接。

20、c:罐内半圆管安装:

21、半圆管安装时,需焊接完成相应位置大角缝及底板焊缝,底板进行超声检测及抽真空检测,大角缝进行渗透检测,经检测合格后焊接半圆管,半圆管焊接时与立管加强板工艺保持一致,依次将半圆管从罐顶放入罐内加强板上,确定位置后检测水平度,检测合格后进行焊接,半圆管焊接时打磨半圆管两侧毛刺及锈迹,对储罐罐壁焊接半圆管位置打磨除锈及其他杂质的清理,先进行点焊,点焊完成后进行整体焊接,焊接时从下往上进行焊接,半圆管与罐壁横缝位置会出现十字焊缝,在十字焊缝位置,将壁板焊缝交叉位置5cm打磨至与壁板齐平,进行打底焊,焊接完成后进行渗透检测,检测合格后焊满,再次进行渗透检测,在交叉位置的罐壁外侧,进行射线检测,防止出现因多次焊接,应力集中,造成内部焊接缺陷,焊接完成后对角焊缝进行磁粉检测;

22、d:罐内支撑管安装:

23、半圆管和立管安装完成之后进行支撑管的焊接,为防止立管和罐顶受拉变形,在隔仓板安装前优先完成顶部支撑管的安装工作,后再进行隔板安装;储罐增设隔仓对储罐的主体结构进行了加固,支撑管在分仓内与罐体进行支撑,行成稳定的三角形结构,加强了分仓及储罐的强度,待罐内第二带隔板安装完成后,开始安装剩余支撑管,安装顺序从下向上安装,支撑管在安装时,只需进行相对应的尺寸切割,材料进入罐体内再进行焊接,在支撑管焊接之前,提前进行位置的测量,所有支撑管均需与立柱半圆管保持垂直,保证受力均匀分布,支撑管点焊结束后,对支撑管进行水平度的检测,检测合格后进行加强筋的焊接;

24、e、隔板组对安装:

25、隔仓板的预制:

26、e 1:加强筋预制:加强筋按隔板弧度裁切一片钢板,另一片用宽度140mm的钢板,隔仓板预制时,优先加强筋焊接成l型,全部预制完成后再进行隔仓板加强筋的焊接,焊接l型加强筋时应先全部点焊完成后进行整体焊接;

27、e 2:隔仓板预制:由于隔仓板小,板薄,加强筋焊接量大,与加强筋组装焊接时需上下、双面分段对称焊接,全部分段焊接完成后,进行整体满焊;在焊接过程中采用小电流,快速焊;防止应力变形,在焊接过程中严格控制焊接线能量,焊缝焊接过程中,加热次数和热输入少,产生焊接变形的程度就越小,隔板钢梁等弧形构件加工成型后,用弧形样板检查,其间隙不应大于2mm;预制完成放在平台上检查,其翘曲变形不应超过构件长度的0.1%,且不应大于6mm;对隔仓板弧度,尺寸,焊缝外观,焊角高度进行相应的检测。

28、e3:隔板组装前,隔板预制成型检查合格后开始组装,隔仓板在组装时,先清理隔仓板边缘3-5cm铁锈及其他杂质,清理立柱及半圆管焊接位置铁锈及杂质,隔仓板组对时,要求板与立柱的间距为2-3mm,储罐在焊接过程中,由于焊接量大,发生应力形变,导致隔仓板在安装时并不能完全按照既定尺寸进行安装,使安装的难度大大增加,只能对隔板需进行调整,对组对间隙过大的焊缝采用背部加陶瓷垫板的方式进行焊接,打底焊接完成清理焊缝表面杂质,打磨焊口进行渗透检测,检测合格后进行后续焊接,待正面焊接完成,拆除背部垫板,背部采用气刨进行清根,清根完成后再次进行渗透检测,检测合格后完成后续焊接;组对间隙在合格范围内的焊缝采用正面焊接完成,背部清根的焊接方式;隔仓板在安装过程中采用自下而上的方式,在焊接过程中,纵向角焊缝均需要满焊,横向对接焊缝只需进行段焊,待整各隔仓板都组对完成,最后进行横向对接焊缝的焊接,焊接完成后,对纵向角焊缝和隔仓板与底板角焊缝进行100%的磁粉或渗透检测,横向对接焊缝根据隔仓板焊缝长度进行20%的射线检测;

29、f:大角缝护管安装:

30、由于分仓储罐进料后,整体的重心不能始终保证在罐体中心位置,需在内侧大角缝增设1/4弧形管护板,管护板焊接前,对储罐大角缝进行100%渗透检测,经检测合格后进行管护板的焊接安装,安装完成后,对护管两条焊缝进行100%渗透检测;管护板采用dn80的碳钢管切割1/4,煨弯进行安装,管护板在安装过程中,由于两条焊缝相距较近,管子壁厚较薄,焊接过程中极易发生变形,焊接难度较大,经过多次试验,采用先进行点焊,管护板两侧小电流多道焊,中心向两端焊,分段焊的方式进行焊接。

31、作为本发明的一种改进,所述隔仓板本体设置加强筋

32、作为本发明的一种改进,步骤(3)所述直角三角工装,由三根钢管焊接而成。

33、作为本发明的一种改进,步骤(3)所述直角三角工装,每个门内侧安装两组,两组直角三角工装之间留出间隔,保证隔仓板能够进仓。

34、作为本发明的一种改进,步骤(7)所述罐身内还满焊多层水平的支撑架,所述支撑架一端与所述中心立管连接,另一端与每层壁板内侧壁连接,所述支撑架与支撑管在位置与高度上错开。

35、作为本发明的一种改进,步骤(9)所述1/4弧形管护板为圆管煨弯后剖开而成。

36、作为本发明的一种改进,步骤(9)所述1/4弧形管焊接时由中间向两端延伸焊接。

37、作为本发明的一种改进,步骤(10)所述封罐试压的步骤为:

38、1 号仓先进水,当液位达到一半高度时,保持液位观察12小时,无异常情况继续进水至满仓,保持液位观察12小时,检验合格后2号仓按上述相同步骤进水,检验合格后1号仓缓慢放水,待1号仓空水后2号仓静置12小时,检验无异常后其他仓按相同步骤操作;全部测试后1号仓再次进水,到达最高液位再静置12小时,检验合格后1号仓和最后一个仓同时放水,无异变形和渗漏为合格。

39、本发明的有益效果为:

40、(1)在门的位置增加钢管制作的直角三角工装,在施工隔仓板与底板焊接时保证底板的稳定性,防止中心部分底板空鼓,另外在焊门时保证储罐壁板及底板稳定性,防止筒体变形及边缘底板翘起。

41、(2)直角钢管制作的三角工装,制作简单,后期拆卸方便,有利于施工后从人孔清理。

42、(3)隔仓板采用s型弧形板,此形状能够有效地增加隔仓板受力面积,相较于平面隔仓板能够承受更大的压力。

43、(4)在储罐中心及四周增加了至少五根立管,虽然增加了焊接量,但在安装及使用过程这些立管承担了部分隔仓板的重量以及腔体传递的压力,确保隔仓板不变形。

44、(5)罐身侧壁设有半圆管,隔仓板的外端焊接在半圆管上,最大限度的避免了隔仓板将罐身筒体拉伸变形。

45、(6)在立管外侧焊接多层支撑管,支撑管呈网格化设置,提高了储罐单腔储料时储罐整体的抗压能力,降低了在后期生产使用过程中,单腔使用时,直接承受压力大,焊缝受力不均,焊缝撕裂产生裂纹,使两侧介质混合,影响储罐的使用功能,且对生产造成影响的风险。

46、(7)支撑管与壁板内侧、立管的接触处为满焊,这样在灌水试压时,水不会积余在支撑管5内部,防止物料液体进入支撑管内部造成物料污染,排除了隐患。

47、(8)罐身侧壁与底板、隔仓板与底板接触处增加1/4弧形管护板,改变了焊缝的承压力,增强了防腐蚀性。

48、(9)由于储体由多层环形壁板堆叠焊接而成,为了防止各层壁板变形,在每层壁板内部还满焊水平的支撑架,支撑架一端与中心立管连接,另一端与壁板内壁连接。

- 还没有人留言评论。精彩留言会获得点赞!