一种五金件冷拔机的供料装置的制作方法

本发明涉及机械加工,具体为一种五金件冷拔机的供料装置。

背景技术:

1、金属管可以加工成弯头、线夹、法兰等五金件,为了提高五金件的品质,在加工成五金件之前需要通过冷拔机进行加工,以提高材料的强度、硬度、表面质量等材料性能。

2、管材的冷拔是生产这些五金件的初始步骤,为了加快生产速度,工厂中通常使用三线式冷拔机,其特点是一次性可加工三根管材,三线式冷拔机分为上部工位、转换工位和下部工位,待加工管材被运送至上部工位上,通过转换工位将上部管材运输至下部工位中,实现对管材的冷拔加工。

3、冷拔机的一侧通常设有上料机,通过上料机将管材运输至冷拔机一侧,现有技术中,将管材装入冷拔机的方式有多种,其一为,人工依次将管材放入上部工位中三个供料槽内,其二为通过人工控制机械设备将管材依次放入上部工位的三个供料槽中,其三为全自动同步将三根管材放置在三个供料槽中,再通过上部工位中的推料机将管材送入转换工位中。

4、上述供料方式中,第一和第二种依次上料方式,使得推料机在回到初始位置后还需要等待管材填装完毕才能进行工作,降低了工作效率,而第三种上料方式所需要投入的设备成本较大,难以普及中小型企业的生产。

5、因此,提出一种五金件冷拔机的供料装置。

技术实现思路

1、本发明的目的在于提供一种五金件冷拔机的供料装置,可自动将三根管材同步快速的放置在供料槽上,并且成本较低。

2、为实现上述目的,本发明提供如下技术方案:

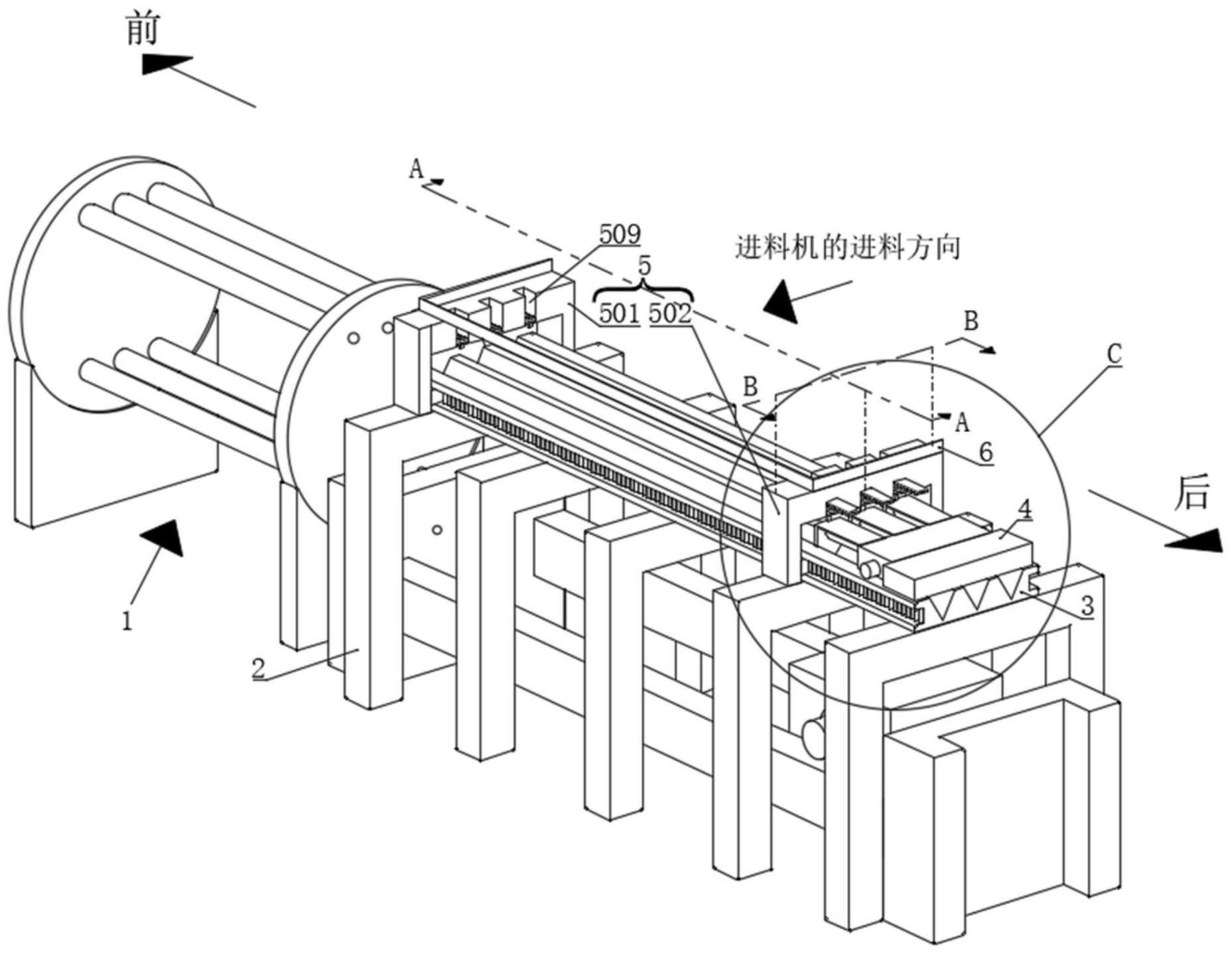

3、一种五金件冷拔机的供料装置,包括:下部工位,支架,进料板,供料槽,推料机,推板,转换工位,所述下部工位上固定安装支架,所述支架上固定安装有进料板,所述进料板上开设有三个供料槽,所述进料板上设有推料机,所述推料机上固定安装有推板。

4、优选的,靠近所述转换工位的所述支架上安装有前固定座,远离所述转换工位的支架上安装有后固定座,所述前固定座和后固定座上均开设有三个落料槽,每个所述固定座内的落料槽均与供料槽一一对应,所述管材堆积在落料槽内,且落料槽在高度方向上最多一次性容纳两根管材,所述落料槽内设有限制单元,所述限制单元利用推料机将管材从供料槽推出过程中的动力,控制落料槽内的管材落在供料槽内的数量。

5、位于进料板的一侧有上料机,上料机为一块斜板,斜板上有挡块,防止管材无规则落在进料板上,当推料机将进料板上的管材推入转换工位后,工人再手动将斜板上的管材分别填入进料板上的供料槽中。

6、装载本发明后,可将斜板上的挡块卸下,使管材自由滚落在固定座上,将落料槽填满,此时管材的两端分别位于两个固定座上,而落料槽与供料槽一一对应,靠近转换工位的固定座称为为前固定座,远离转换工位的固定座称为后固定座,在推料机将管材推入转换工位时,通过限制单元先释放前固定座内的管材,此时管材落在推板上,同样的,在推料机复位后,再释放后固定座内的管材,最终使得管材落在供料槽内。实现管材对供料槽的自动填装,减少人力使用,节约成本,降低工人劳动强度。

7、固定座为c字形并倒扣在进料板上,固定座的高度大于推料机的高度,为推料机的移动腾出空间,为了能够使得下齿条上的管材落入供料槽后,管材能及时补充入下齿条上,保证推料机复位后,管材快速填补入供料槽中,使得推料机能够立刻开设推料工作,保证生产效率,落料槽的深度设置为可一次性容纳两根管材,这样设置在确保生效率的同时,还能确保最底部的管材受到的压力最小,保证管材的形状,而且,由于管材需要从固定座的顶部掉入落料槽中,落料槽的深度只能容纳两根管材也能减小下落的高度,降低管材之间的冲击,保证管材的表面质量。

8、优选的,所述限制单元包括转动安装在每个落料槽内的齿轮一,所述齿轮一的两个端面与落料槽的侧壁平行,每个所述落料槽内均滑动安装有与齿轮一相互啮合的上齿条和下齿条,所述上齿条和下齿条的侧壁上均固定安装有滑块,所述固定座开设有与滑块相互配合的滑槽,待落料的管材储存所述下齿条上,所述下齿条的底部固定安装有释放块,所述推板的顶壁上扭簧安装有与释放块相互配合的推块,所述上齿条上设有取料单元,所述取料单元用于分离落料槽内的管材,使得上齿条和下齿条间只有一根管材。

9、推块通过扭簧转动安装在推板上,开始工作前,去除上料机中的挡块,使得管材填装满落料槽,供料槽上的管材需要手动布置,此时的下齿条位于落料槽内,而上齿条位于落料槽外。

10、推料机位于初始位置时,推板位于后固定座下齿条的后方,设置后固定座上的下齿条只能向后移动,而前固定块的下齿条只能向前移动,上齿条和下齿条不能完全脱离落料槽。

11、在将管材推入转换工位的过程中,推板从后固定座下方出发,推块与后固定座上的释放块接触时,由于推块顺时针转动,使得推料机通过后固定座,推板移动至前固定座后,前固定座的下齿条被推出落料槽,随着推料机的进行前进,推块顺时针转动,使得推板通过前固定座,位于下齿条上的管材的一端落在推板上,此时,管材的另一端位于后固定座的下齿条上,而前固定座的上齿条在取料单元的作用下,将落料槽内的管材分离,使得只有一根管材位于上齿条和下齿条之间在推料机返回至初始位置时,前固定座的下齿条被推块推回落料槽中。同样的,在推料机移动值后固定座时,后固定座内的下齿条和上齿条重复上述动作,不同的是,在下齿条向后移动时,管材直接落在供料槽上。如此便实现了管材自动填装入供料槽的目的。

12、值得说明的是,当管材落在推板上,并且进料机向后移动时,由于管槽的一端位于后固定座内,管材不能向后移动,而当推块与管材接触时,推块则会发生翻转,使得推板顺利向后移动。

13、对比现有技术,进料机的移动需要人工控制,或者进料机需要向后移动超出管材长度很多的距离再向前移动,以满足人工装填供料槽的时间需求。本发明中,在实现自动填装供料槽的同时,使得进料机在复位一个管材长度的距离后便可再次推出管材,节约时间,进一步提高生产效率。

14、优选的,所述取料单元包括开设在滑槽侧壁上的斜槽,所述滑块上通过燕尾槽安装有夹块,所述滑块与上齿条之间设置弹簧。

15、在上齿条向管材移动的过程中,两个夹块沿着斜槽逐渐向内收拢,从管材的两侧切入,将落料槽内两根分隔在上齿条的上下两侧,并且随着上齿条的移动,管材则沿着夹块的斜面落在上齿条上。

16、夹块通过燕尾槽与滑块连接,在不影响夹块滑动的同时,可防止夹块在与滑槽的斜面接触后发生的翘起。

17、夹块靠近管材的一侧为斜面,角度是30°<α<45°,斜块大于45°后,斜块切入两根相互接触的管材之间时,其对靠上的管材产生向上的分力会降低,而向前的分力增加,使得管材向前移动的距离大于向上移动的距离,这意味着连接推块的扭簧的弹性模量需要更大,并且会使得斜块的高度增加过大,不利与从侧面切入两根管材之间,并且会大幅抬升管材,扰乱固定座顶壁的管材,不利于管材进入落料槽。而角度若是小于30°,则会使得夹块的长度大幅增加才能使得夹块的高度与上齿条的高度相等,过度占用落料槽的空间,使得落料槽开设的长度增加,而为了保证固定座的强度,进而又需要增加固定座的宽度,成本增加。

18、优选的,所述上齿条和下齿条的间距与下齿条顶壁和供料槽的距离为且r<c<1.5r,其中l为管材的总长,x为管材位于落料槽内的长度,y为下齿条顶壁至供料槽的距离,c为上齿条和下齿条的间距,r为管材的外径。

19、由于管材的一端落在推板上后,在推料机复位的过程中,管材会逐渐脱离推板,使得管材向落料槽落下,若是上齿条和下齿条的间距仅为r,则管材无法转动,位于后固定座内的管材部分需要承受其余部分所产生的弯矩,增加后固定座的宽度可降低该部分的弯矩,但是会增加用料,进而增加成本,而若是将固定座的宽度设置得过小,则会使得该弯矩增大,导致管材发生弯曲。

20、为此,上齿条和下齿条的间距与下齿条顶壁与落料槽的距离应该满足且r<c<1.5r,其中l为管材的总长,x为管材位于落料槽内的长度,y为下齿条顶壁至供料槽的距离,c为上齿条和下齿条的间距,r为管材的外径。使得在前固定座的管材落在供料槽上后,位于后固定座中的上齿条和下齿条内的管材有足够的空间转动。在减少固定座用料的同时,避免管材发生弯曲,保证加工品质。

21、由于夹块通过其斜面对相互接触的两根管材中靠上的管材产生向上的分力,使得夹块得以嵌入两根管材之间,但是,若是c大于1.5r,则会导致两个夹块在夹取或分离相互接触的两根管材时,其对管材产生的向下的分力大于向上的分力,就会难以嵌入两根管材之间,便无法分离管材。

22、值得一提的是,管材的一端落在推板上时,由于管身倾斜的缘故加上推料机不断远离前固定座,位于后固定座内的一端从落料槽中滑出,从而提前供料槽中,该情况并不对固定座后续的储料和推料机的推出造成影响。

23、优选的,所述落料槽为竖直槽,所述固定座的顶壁为斜面,所述固定座远离上料机的一侧低于固定座靠近上料机的一侧,所述固定座的顶壁上固定安装有护栏,所述护栏的高度等于管材的直径。

24、斜板的两侧有导向板,导向板之间的距离与管材长度相同,防止管材在滚动过程中发生大角度的倾斜,上料机内的管材直接滚落在固定座上,固定座的顶壁为斜面,如此,从斜板上进入固定座的管材便能自动填充固定座内的落料槽,实现自动化填料。落料槽的形状为竖直槽,可防止管材堆积卡死在落料槽内,保证管材顺利进入供料槽中。

25、护栏的高度与管材直径相等,使得在落料槽填满的情况,固定座上只有一层管材,防止管材堆积在固定座的一侧。

26、优选的,前固定座高度小于后固定座高度。

27、当钢管水平放置时,如果其自重引起的弯曲应变不被及时纠正,就会造成钢管的永久性弯曲变形,这是因为钢管接受的荷载分散在其全长上,而材料强度又不一定均匀,因此会在强度较差的地方产生微小弯曲,逐渐积累导致弯曲变形。

28、而且,当一根钢管倾斜放置时,在倾斜状态下往往受到附加的支持,这样可以更好地维持其几何形状并减轻弯曲变形。同时,倾斜状态下可以减少弯矩大小,从而减少管壁受到的受力,更不容易发生弯曲变形。

29、优选的,后固定座包括承载部和调节部,所述调节部的内壁上固定安装有滑动筒,所述滑动筒内转动安装有齿轮二,所述调节部内转动安装有丝杆,所述丝杆延伸至承载部内,所述承载部内开设有与丝杆相互配合的螺纹,所述丝杆上固定安装有与齿轮二相互配合的齿轮三,所述进料板的侧壁上固定安装有与齿轮二相互啮合的固定齿条。

30、由于生产的需要,进料板的长度往往大于所冷拔管材的长度,固定座滑动安装在进料板上可适应不同长度的管材冷拔生产,避免大量部件的拆装更换,适应多种生产场景。

31、为了节省材料,进料板的侧壁通常设置有一个长度与进料板相同的矩形槽,于是便可以通过在固定座上设置滑动筒,使得两个固定块的间距变得可控。

32、一般情况下,在倾斜存放钢管时,较佳倾斜角度可以降低钢管所受的弯曲应力,减少管壁的变形风险,并且可以提高整个结构的稳定性。在实践中,倾斜角度一般控制在10度至15度之间。为此,通过齿轮二与丝杆等部件的配合,在调整前固定座与后固定座的位置的同时,还能够调整前固定座与后固定座的高度差,通过精确设置丝杆导程与后固定座移动距离,使得即使在调整完两个固定座间距后,位于落料槽内的管材仍旧处在5°至15°的倾斜角度,最大化避免管材因重力受到的弯曲。

33、进一步的,所述丝杆的导程为其中,δb为后固定座的移动距离,n1为齿轮二的齿数,n2为齿轮三的齿数。

34、采用倾斜管材的方式能够有效的抵抗弯曲变形,但是,对于不同管材的长度以及材料类型,对倾斜角度有一定的变化,其中10°为中间值,能够适应大多数管材在自重下对抗弯效果的需求,故将丝杆的导程设置为在该导程下,后固定座移动时,承载部所抬起的高度总能与前固定座的角度保持的10°,能够适应大部分管材对抗弯效果的需求。

35、其推导过程为:由于在后固定座的移动距离由管材的长度而定,故δb为确定值,故承载部所升起的高度为其中,δb为后固定座的移动距离,a为前固定座与后固定座的初始高度差,b为前固定座与后固定座的初始距离。并且,

36、而δa=s×n,其中,s为丝杆的导程,n为丝杆转动圈数。并且n1为齿轮二的齿数,n2为齿轮三的齿数。

37、故,可以得到

38、综上可以得到

39、优选的,所述推板上开有导向槽。

40、导向槽为v形,导向槽的顶点与供料槽的顶点位于同一竖直线上,宽度大于管材的直径,管材落在推板上,并且推板向后移动时,管材位于导向槽内,避免在推板移动时,管材向侧边摆动,保证进料机复位后,管材精准的落在供料槽上。

41、与现有技术相比,本发明的有益效果为:

42、1、一次性填装为每个供料槽内填装一根管材。利用限制单元对落料槽内的管材进行数量筛选,使得推料机在复位后,每个落料槽内都会同时落下一根管材,实现对供料槽自动同步填装,减少人力的使用,降低生产成本,而且进料机复位后能够立刻进行推料工作,节约生产时间,提高生产效率。

43、2、结构简单且无需设置动力源,节约成本。限制单元通过齿轮一齿条的配合筛选落料槽内的管材,利用推料机推料和复位过程中的动力,先将一根管材从落料槽中剥离,再将剥离出的管材输送至供料槽中,即通过推料机与限制单元的配合实现了管材的自动化放料又能节约成本。

44、3、可适应不同长度的管材冷拔生产。通过将固定座滑动安装在进料板上,以调整两个固定座之间的距离,并且两个固定座的高度能自适应的增加,确保管材在维持在特定角度的倾斜状态,增强其抗弯能力。

- 还没有人留言评论。精彩留言会获得点赞!