一种汽车型材复合切割设备的制作方法

本发明涉及汽车型材切割,尤其涉及一种汽车型材复合切割设备。

背景技术:

1、现有技术中汽车型材的切割主要依靠人工手动对型材进行搬运、固定、切割、废料处理和送料等多道工序;人工进行全流程操作,生产步骤分开进行,往往效率低下,长时间大量作业时需要耗费大量人力和时间成本;其次,做出的成品往往容易出现瑕疵,即人工操作时的切割精度低,会存在1mm左右的误差,从而浪费了大量原材料,往往给生产方造成不少损失,同时,过量体力劳动,使工人的身体健康也受到了一定程度的损害,因此需要一种高效率的自动化汽车型材复合切割设备来解决上述问题。

技术实现思路

1、本技术实施例通过提供一种汽车型材复合切割设备,解决了现有技术中型材切割的工序分散,需要耗费大量人力和时间且生产成品率较低的技术问题,实现了自动化连续加工型材,从而提高型材切割生产效率的技术效果。

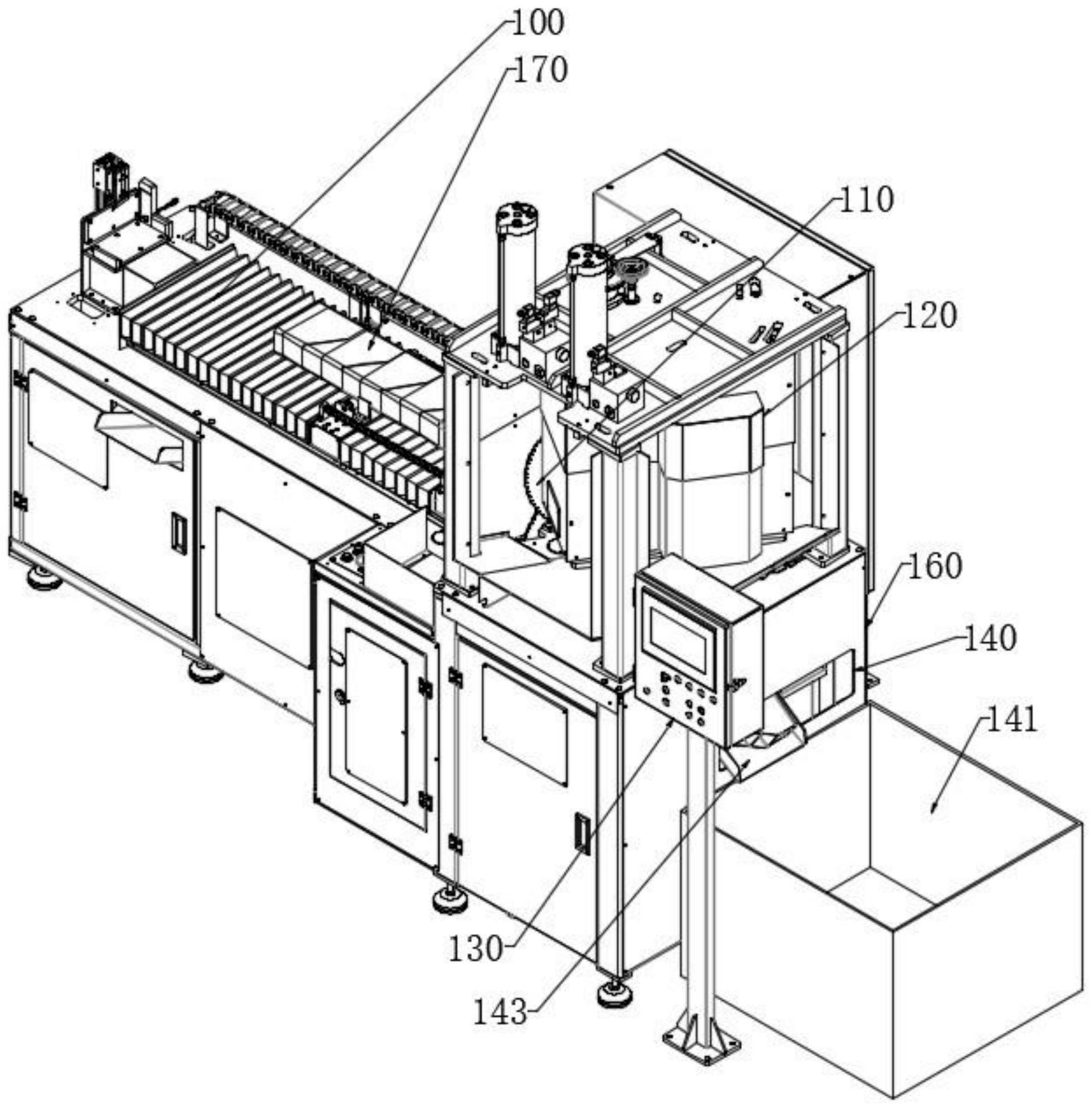

2、本技术实施例提供了一种汽车型材复合切割设备,包括机架、送料部件、直切部件、斜切部件、操作盒组件、排料部件、防护罩部件、启动按钮、取料完成按钮和电柜;

3、所述送料部件固定于机架上方的上料侧;所述直切部件为切割轮垂直于竖直设置的切割机,其固定于机架上送料部件的前进方向上;所述斜切部件为切割轮垂直于型材上表面且与型材侧面形成一定夹角的切割机,斜切部件固定于机架上直切部件的一侧;所述操作盒组件与其他各部件通过电信号连接,其外部固定有显示屏和操作按钮;

4、所述排料部件包括成品箱、尾料滑道、成品滑道和废料箱,所述成品箱设置于机架的一侧和成品滑道的下;所述尾料滑道用于使切割后产生的型材边角滑入废料箱内;所述成品滑道位于送料部件的出料端且穿出机架侧壁,固定于机架的下料侧;

5、所述防护罩部件包括安全门和机架上盖,安全门固定于机架前侧,防护罩固定于机架上方;所述启动按钮固定于机架前侧;所述取料完成按钮固定于机架前侧的启动按钮一侧。

6、优选的,所述送料部件包括传送轨道,所述传送轨道包括沿所述被传送件的传送方向间隔排列的多个转轴,转轴为内部中空的管状,且转轴长度方向一端开口为流体入口、另一端封闭,转轴内部空间为轴向通道,每个所述转轴上设置有沿所述转轴的轴向间隔排列的多个滚轮,其中,所述滚轮与型材的接触面为滚轮的外周面;沿所述滚轮的周向间隔分布有多个吸附口;所述流体出口为多个;所述滚轮的与所述接触面相邻的两个侧面上沿周向对称开设有多个流体出口,每两个对称的流体出口与一个相邻的吸附口连通;

7、每个所述滚轮中设置有多个分支通道,每个所述分支通道将所述轴向通道、流体出口和吸附口连通;每个所述分支通道包括径向支路、出口支路和吸附支路,其中,两个出口支路的一端用作连通至每个吸附口对应的两个对称设置的流体出口,两个所述出口支路的另一端均与所述径向支路的一端连通;所述径向支路沿所述转轴的径向设置,且所述径向支路远离吸附口的一端与所述轴向通道连通;所述每个吸附口对应连通有两个吸附支路,两个吸附支路一端汇集连通至吸附口,另一端分别与两个所述出口支路连通且吸附支路的出口方向朝向出口支路末端的流体出口。

8、优选的,所述出口支路与吸附支路均为中部向远离转轴方向弯曲的弧形通道,所述出口支路的末端均朝向转轴,且出口支路末端朝向的延伸线与转轴的轴心线相交;

9、每个所述吸附口与其对应的一个径向支路均为同轴设置;

10、所述转轴的流体入口端通过管路与外置泵体连接,所述转轴的封闭端通过传动结构与外置电机的主轴配合,从而为转轴自转提供动力。

11、优选的,每个所述滚轮的外周面均固定包覆有橡胶层,所述橡胶层上开设有与吸附口一一对应连通的多个通孔,所述通孔的尺寸与吸附口相适应。

12、优选的,每个所述径向支路和对应两个出口支路三者的交汇处设置有一个定位柱,所述定位柱与径向支路同轴设置,定位柱为柱体,定位柱固定于径向支路靠近吸附口的一端;

13、所述径向支路靠近轴向通道的一端同轴固定有挡块,挡块与轴向通道的侧壁一体成型,所述挡块中心开有通孔;

14、所述径向支路内滑动连接有滑动闭合器。

15、优选的,所述滑动闭合器为轴心开有通孔的柱体,所述滑动闭合器的通孔与挡块的通孔孔径相同,滑动闭合器与径向支路同轴设置,所述滑动闭合器的外侧面与径向支路的内壁紧贴,所述滑动闭合器的通孔尺寸与定位柱尺寸相适应,能够在滑动闭合器滑动至径向支路靠近吸附口的一端时,使定位柱插入滑动闭合器的通孔中,且定位柱外壁与滑动闭合器通孔的内壁相贴合;

16、所述滑动闭合器的长度大于等于定位柱的长度。

17、优选的,所述滑动闭合器包括一个定位囊和两个滑动闭合块;

18、所述定位囊为滑动闭合器轴向的中部,定位囊为弹性橡胶材质且内部中空的弹性囊体,定位囊中部填充有气体,定位囊未受外力时的侧壁为向内收的弧面;当定位囊轴向受压时,由于内部填充有气体,故而定位囊侧壁将向径向膨胀;

19、两个所述滑动闭合块分别同轴固定于定位囊轴向的两端,为滑动闭合器轴向的两端部。

20、优选的,所述滚轮内开设有环液腔,所述环液腔与转轴同轴设置,环液腔为圆环形腔体,其内部填充有水,所述环液腔设置于径向支路靠近轴向通道封闭端的一侧,所述环液腔的半径大于等于径向支路的长度;

21、所述环液腔内部设有磁棒,所述磁棒为圆柱形,磁棒的轴心线与环液腔轴心线平行,磁棒的长度与环液腔沿转轴长度方向上的宽度相配合;

22、所述磁棒的外周面包覆有浮囊,所述浮囊为内部填充有气体的囊体,能够使磁棒浮在环液腔的内顶部;

23、所述滑动闭合块分为第一滑动闭合块和第二滑动闭合块,所述第一滑动闭合块为固定于定位囊远离轴向通道一侧的滑动闭合块,所述第二滑动闭合块为固定于定位囊靠近轴向通道一侧的滑动闭合块;

24、所述第一滑动闭合块的轴向高度为第二滑动闭合块轴向高度的四倍至五倍,所述第二滑动闭合块整体呈片状;第二滑动块的重力小于径向支路中气压的推力;即第二滑动块能够被径向支路中气压的推动;

25、所述定位囊的轴向高度大于第二滑动闭合块且小于等于第一滑动闭合块。

26、优选的,所述滑动闭合器的整体和定位柱的整体均为长方体,所述径向通道的内部空间为与滑动闭合器相适配的长方体,所述滑动闭合器的通孔为与定位柱相适配的方孔。

27、优选的,所述第一滑动闭合块靠近环液腔的一侧内部开设有释压腔,所述释压腔为长度方向垂直于第一滑动闭合块侧壁的空腔,所述释压腔远离滑动闭合器中间通孔的一侧开设有稳压孔,所述稳压孔为贯穿第一滑动闭合块一侧的通孔;

28、所述释压腔靠近滑动闭合器中间通孔的一侧设有开口,开口处连通有连接槽,所述连接槽为一端连通至定位囊内部空间且另一端连通至连接槽的通槽,所述连接槽为矩形槽,连接槽的长度方向垂直于释压腔的长度方向,所述释压腔的开口处覆盖有磁挡板,所述磁挡板为片状磁铁,其远离释压腔的一面通过弹簧件固定于连接槽侧壁,其初始时为在弹簧件的推力下贴紧释压腔的开口,使释压腔封闭的状态,所述磁挡板的尺寸大于释压腔开口尺寸;

29、所述释压腔开口处覆盖固定有释压囊,所述释压囊将连接槽与释压腔分隔开,释压囊为弹性材质的薄膜;

30、所述磁挡板与磁棒的相对面磁性相同,即两者能够相互排斥。

31、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

32、通过在机架内部设置送料部件、直切部件、斜切部件和排料部件,操作者仅需将物料放入进料端即可自动对原料型材进行批量运输与切割,解决了现有技术中型材切割的工序分散,需要耗费大量人力和时间且生产成品率较低的技术问题,实现了自动化连续加工型材,从而提高型材切割生产效率的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!