制备医用钛基纳米材料的装置及方法

本发明涉及金属剧烈塑性变形,特别是涉及一种制备医用钛基纳米材料的装置及方法。

背景技术:

1、金属钛医用材料由于其高的强度、韧性以及良好的工艺成型而被广泛用于人工骨、人工关节、齿根材料等。但是金属钛材在生理环境下本身是生物惰性材料,植入体内后被一层包囊性纤维膜所包绕,难于和组织形成牢固的结合。

2、传统的纳米金属材料加工制备工艺的关键是将金属粉体致密化。其基本理论是将微观组织细化为几个单位后,按一定的规则进行混合与组装,以生产出超细晶材料。通过这种加工后的材料具有超高的表面清洁度,纯度高,但是加工成本过高。

3、挤压是用压头对放置在凹模中的坯料加压,使其发生塑性变形,从而获得相应于模具的型孔或凹凸模形状的制件的一种压力加工方法,复合挤压是在挤压的基础上使用两种挤压方法进行对坯料塑性变形。普通单种挤压方法挤压工序繁杂,挤压道次多,难以制备出微纳米尺寸金属材料,限制其在剧烈塑性变形工艺中的应用。

技术实现思路

1、本发明的目的在于提供一种制备医用钛基纳米材料的装置及方法,能够对坯料进行大的塑性变形,从而实现坯料的晶粒等轴纳米化,使其拥有高的密度,致密均匀的组织,同时具有高的强度和良好的韧性。

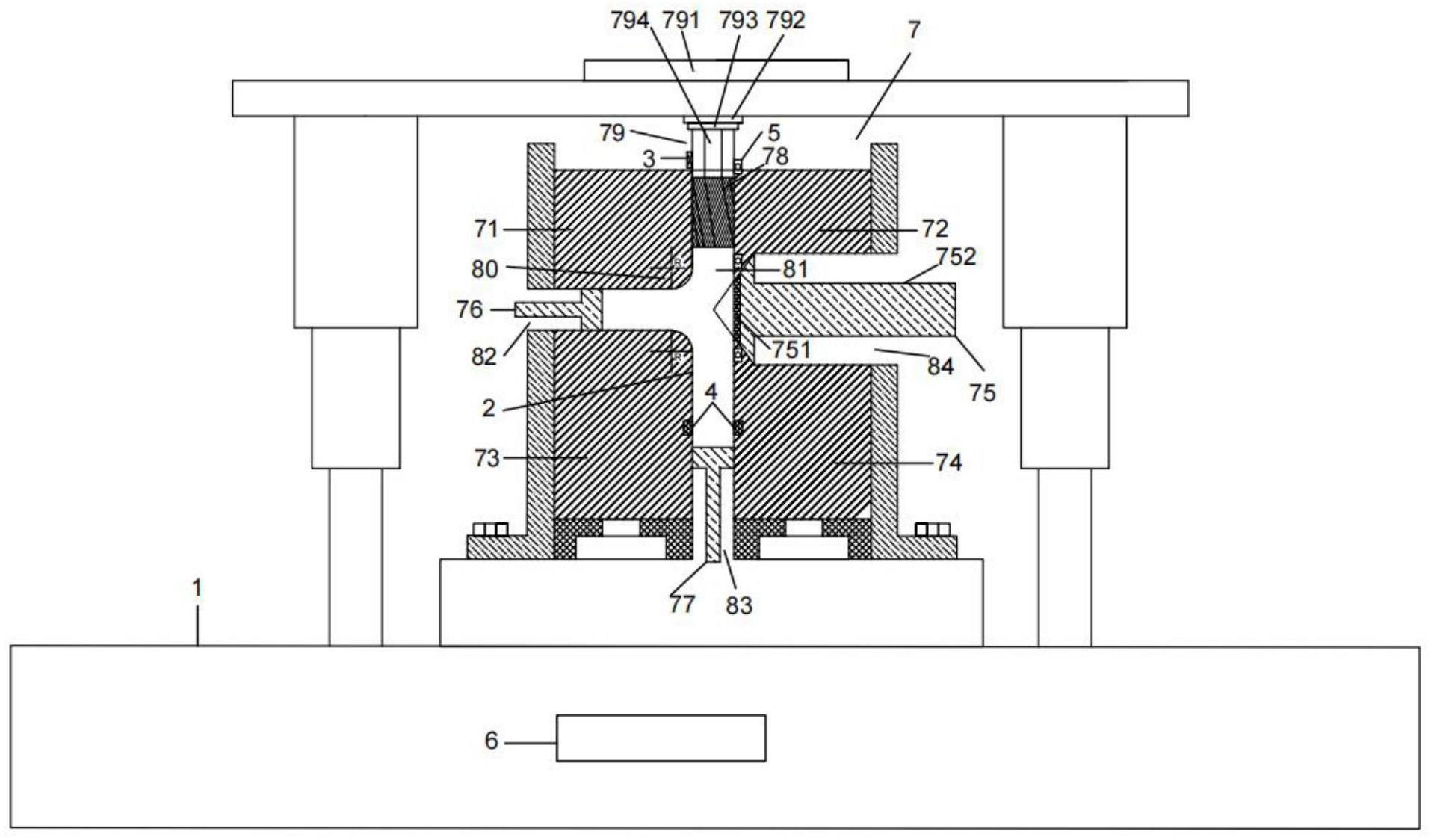

2、一种制备医用钛基纳米材料的装置,其包括:液压工作台、温控模块、润滑模块、喷涂模块、图像模块、中央处理器和挤压模块;

3、所述挤压模块包括第一挤压凹模、第二挤压凹模、第三挤压凹模、第四挤压凹模、防塞积单元、第一挤压头、第二挤压头、旋转凹模、旋压单元和液压驱动单元;

4、所述第一挤压凹模与所述第二挤压凹模之间形成旋压通道,所述第一挤压凹模与所述第三挤压凹模之间形成等通道左通道,所述第三挤压凹模和所述第四挤压凹模之间形成排出通道,所述第二挤压凹模与所述第四挤压凹模之间形成防塞积通道;

5、所述第一挤压凹模与所述第二挤压凹模固定在所述液压工作台的上端部的下表面上;所述第三挤压凹模和所述第四挤压凹模固定在所述液压工作台的下端部的上表面上;

6、所述第一挤压头设置在所述等通道左通道内,所述第二挤压头设置在所述排出通道内;所述防塞积单元设置在所述防塞积通道内;

7、所述旋转凹模设置在所述旋压通道内,且所述旋转凹模通过所述旋压单元与所述液压工作台的上端部连接;

8、所述第一挤压凹模位于所述旋压通道与所述等通道左通道相交的角设置为半径为r的圆弧,所述第三挤压凹模位于所述等通道左通道与所述排出通道相交的角设置为半径为r的圆弧;

9、所述液压驱动单元设置在所述第一挤压凹模,所述液压驱动单元用于改变半径r和所述旋压通道的旋转角;

10、所述温控模块和所述润滑模块分布在所述旋压通道、所述等通道左通道、所述排出通道和所述防塞积通道内;

11、所述喷涂模块设置在所述排出通道内;

12、所述图像模块包括第一图像单元、第二图像单元和第三图像单元;所述第一图像单元设置在所述旋压单元内,所述第二图像单元设置在旋压通道的下端部,所述第三图像单元设置在所述排出通道的上端部;

13、所述液压工作台、所述温控模块、所述润滑模块、所述喷涂模块、所述图像模块、所述防塞积单元、所述第一挤压头、所述第二挤压头、所述旋压单元和所述液压驱动单元均与所述中央处理器连接。

14、可选地,所述旋压单元包括液压柱头、压块、夹板和螺旋压头;

15、所述液压柱头设置在所述液压工作台的上端部的上表面上,所述压块设置在所述液压工作台的上端部的下表面上,所述螺旋压头通过所述夹板与所述压块连接,所述压块穿过所述液压工作台的上端部与所述液压柱头连接,所述旋转凹模与所述螺旋压头连接。

16、可选地,所述第一挤压凹模通过第一凹模包套和第一螺栓固定在所述液压工作台的上端部的下表面上;

17、所述第二挤压凹模通过第二凹模包套和第二螺栓固定在所述液压工作台的上端部的下表面上;

18、所述第三挤压凹模通过第三凹模包套和第三螺栓固定在所述液压工作台的下端部的上表面上;

19、所述第四挤压凹模通过第四凹模包套和第四螺栓固定在所述液压工作台的下端部的上表面上;

20、所述第三挤压凹模与所述液压工作台的下端部的上表面之间设置有第一凹模垫块,所述第一凹模垫块通过第五螺栓固定在所述液压工作台的下端部的上表面上;

21、所述第四挤压凹模与所述液压工作台的下端部的上表面之间设置有第二凹模垫块,所述第二凹模垫块通过第六螺栓固定在所述液压工作台的下端部的上表面上。

22、可选地,所述防塞积单元包括压力传感器和防塞积结构;

23、所述防塞积结构设置在所述防塞积通道内,所述压力传感器设置在所述防塞积结构靠近所述等通道左通道的端部上。

24、本发明还提供了一种基于上述的制备医用钛基纳米材料的装置制备医用钛基纳米材料的方法,其包括:

25、s1,将坯料置于初始温度750℃的旋转凹模内,中央处理器向温控模块发送指令,温控模块开始进行预热,预热温度控制在830℃~1270℃,预热时间tp=ct*gf*δb*hf/tr*uf;

26、其中,ct为模具装置的导热系数,gf为挤压钛基坯料的初始晶粒度,由第一图像单元完成数据采集和传输,δb为挤压坯料的抗拉强度,hf为挤压坯料的初始硬度,uf为加工坯料的初始粗造度,tr为挤压坯料挤压完成所要求的时间;

27、s2,中央处理器向润滑模块发送指令,润滑模块根据需求表面粗糙度ur和需求晶粒尺寸gr,计算油温to和粘稠度v后进行润滑通道;

28、s3,防塞积单元、第一挤压头、第二挤压头和旋压单元开始工作,进给速度为0.5m/s~3.75m/s,并控制坯料在整个通道的时间为4min~18min;

29、坯料首先经过旋压通道,旋压通道的旋转角θ为15℃~75℃,后坯料经过等通道左通道,挤压角半径r为2~14cm;

30、在挤压过程中,第一图像单元、第二图像单元和第三图像单元实时对坯料的表面粗糙度u和晶粒尺寸g进行识别,如发生异常,中央处理器控制防塞积单元打开,第二挤压头达到最大进给状态,将坯料从防塞积通道中排出;

31、在挤压过程中,防塞积单元实时获取挤压力,当在允许的时间t允=18min感应到力时,中央处理器控制防塞积单元打开,第二挤压头达到最大进给状态,将坯料从防塞积通道中排出;

32、故障数据存储到中央处理器,再次进行机器学习,优化挤压工艺参数;

33、s4,中央处理器根据医用用途控制喷涂模块对坯料喷涂所需的多孔材料;

34、s5,对喷涂完成的材料进行保温保压,并对坯料施加三向压应力;

35、s6,保压保温完成后,打开第二挤压头,得到医用钛基纳米材料。

36、可选地,基于需求表面粗糙度ur和需求晶粒尺寸gr,采用遗传优化算法对旋压通道的旋转角θ进行优化,得到优化后的旋转角θ,采用粒子群优化算法对圆弧的半径r进行优化,得到优化后的圆弧的半径r,采用蚁群优化算法对优化后的旋转角θ和圆弧的半径r进一步进行优化,得到最终的旋转角θ和圆弧的半径r。

37、可选地,坯料依次进行挤压,前后坯料相差的时间间隔

38、其中,δs为挤压坯料的屈服强度;gr为要求的晶粒度级别;l为挤压坯料长度;δb为挤压坯料抗拉强度;s为挤压坯料横截面积。

39、可选地,旋压通道、排出通道和等通道左通道的初始距离均为l,l=0.08δs,δs为材料的屈服强度,单位mpa。

40、可选地,旋压单元的旋压力为:

41、

42、式中:gf为坯料初始晶粒度;uf为坯料初始表面粗糙度;sfc为旋压通道摩擦系数;θ为旋转挤压通道进行遗传优化算法优化的旋转挤压角,tp为坯料预热温度;tr为工作室温温度,取工作室温为25℃,e为材料的弹性模量,单位mpa,δs为材料的屈服强度,单位mpa,vs为旋转头旋转进给速度,单位m/s;c1为高压旋转通道比热容,单位j/(kg·℃)。

43、本发明的效果如下:

44、本发明能够对坯料进行大的塑性变形,从而实现坯料的晶粒等轴纳米化,使其拥有高的密度,致密均匀的组织,同时具有高的强度和良好的韧性。

45、本发明可以实现先对坯料进行高压旋转法挤压,然后进入等通道进行挤压发生两个道次剪切变形,可实现纳米材料制备的自动化,具有模具制造简便,制备方法简单,成本低,晶粒细化,基面织构弱化,强度和塑性能大幅提高等优点。

- 还没有人留言评论。精彩留言会获得点赞!