一种金属/CFRTP的激光连接方法及金属/CFRTP复合结构与流程

本发明属于金属/cfrtp复合结构制备,涉及一种金属/cfrtp复合结构的制备方法及金属/cfrtp复合结构、焊接系统,尤其涉及一种金属/cfrtp的激光连接方法及金属/cfrtp复合结构、激光焊接系统。

背景技术:

1、cfrtp(碳纤维增强热塑性复合材料)具有较高比强度和比模量、耐腐蚀等优势已成为实现进一步轻量化的工程应用的替换材料,而金属或轻质合金等具有较高的比强度、耐蚀性及耐热性,在航空航天、轨道交通行业应用前景广阔,因此实现两种材料的连接是实现轻量化的有效途径。

2、目前,连接金属和cfrtp的常用方法包括铆接、粘接和焊接(热连接)。机械连接可以提供较高的连接强度,但它破坏了原有的碳纤维结构,导致应力集中,不利于接头的疲劳性能。粘接剂操作方便,成本低,但环境可靠性差。在湿热环境下,接头性能急剧下降。焊接工艺中电阻加热焊在接头内部会残存加热元件影响接头使用性能,超声波焊会破坏接头内复合材料的增强纤维结构,难以实现强度的进一步提高。

3、激光焊接是实现cfrtp与金属高质量连接的有效方法,但是目前现有的激光焊接的技术方案无法获取高强度的连接接头,同时存在连接接头性能不稳定的问题。虽然也有技术方案公开了,通过在金属和cfrtp之间添加一层树脂材料,通过激光连接金属和cfrtp对接接头,然而接头强度相对较低,仅为600n左右,而且工艺相对较为繁琐。

4、因此,如何找到一种更为适宜的方式,解决金属/cfrtp焊接材料存在的上述问题,能够得到更加高的强度的焊接材料,已成为业内诸多一线研究人员亟待解决的问题之一。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于一种金属/cfrtp复合结构的制备方法及金属/cfrtp复合结构、焊接系统,特别是一种金属/cfrtp的激光连接方法。本发明提供的激光连接方法制备的金属/cfrtp复合结构,具有更加优异的结合强度。而且制备工艺简单,条件温和,可控性好,更加适于工业化推广和应用。

2、本发明提供了一种金属/cfrtp复合结构的制备方法,包括以下步骤:

3、1)将金属基体的接头的待焊面经过表面清理和微织构化,得到待用金属基体;

4、将cfrtp的接头的待焊面经过表面清理后,得到待用cfrtp材料;

5、2)将上述步骤得到的待用金属基体接头的待焊面与待用cfrtp材料的待焊面进行搭接,在一定压力下,采用激光扫描加热金属基体进行激光焊接,得到金属/cfrtp复合结构。

6、优选的,所述金属基体的接头的表面清理方式包括碱洗、酸洗和超声水洗中的一种或多种;

7、所述碱洗的碱溶液的质量浓度为5%~20%;

8、所述酸洗的酸溶液的质量浓度为5%~10%;

9、所述超声水洗的时间为15~30min;

10、所述cfrtp的表面清理方式包括有机溶剂超声清洗;

11、所述有机溶剂超声清洗的时间为30~40min。

12、优选的,所述微织构化的方式包括激光加工;

13、所述激光加工的激光功率为30~70w;

14、所述激光加工的脉冲频率为40~80khz;

15、所述激光加工的扫描速度为1000~3000mm/s;

16、所述激光加工的扫描次数为10~15次。

17、优选的,所述一定压力为50~400n;

18、所述激光焊接的激光功率400~1500w;

19、所述激光焊接的扫描速度为0.2~0.6m/min;

20、所述激光焊接的离焦量为+5~+20mm;

21、所述激光焊接的激光倾角为10°~30°;

22、所述激光焊接的保护气体流量为15~25l/min。

23、优选的,所述金属/cfrtp复合结构包括金属与cfrtp的搭接接头;

24、所述搭接接头具体为,金属与cfrtp材料焊接的搭接接头;

25、所述搭接接头的金属表面具有微织构结构;

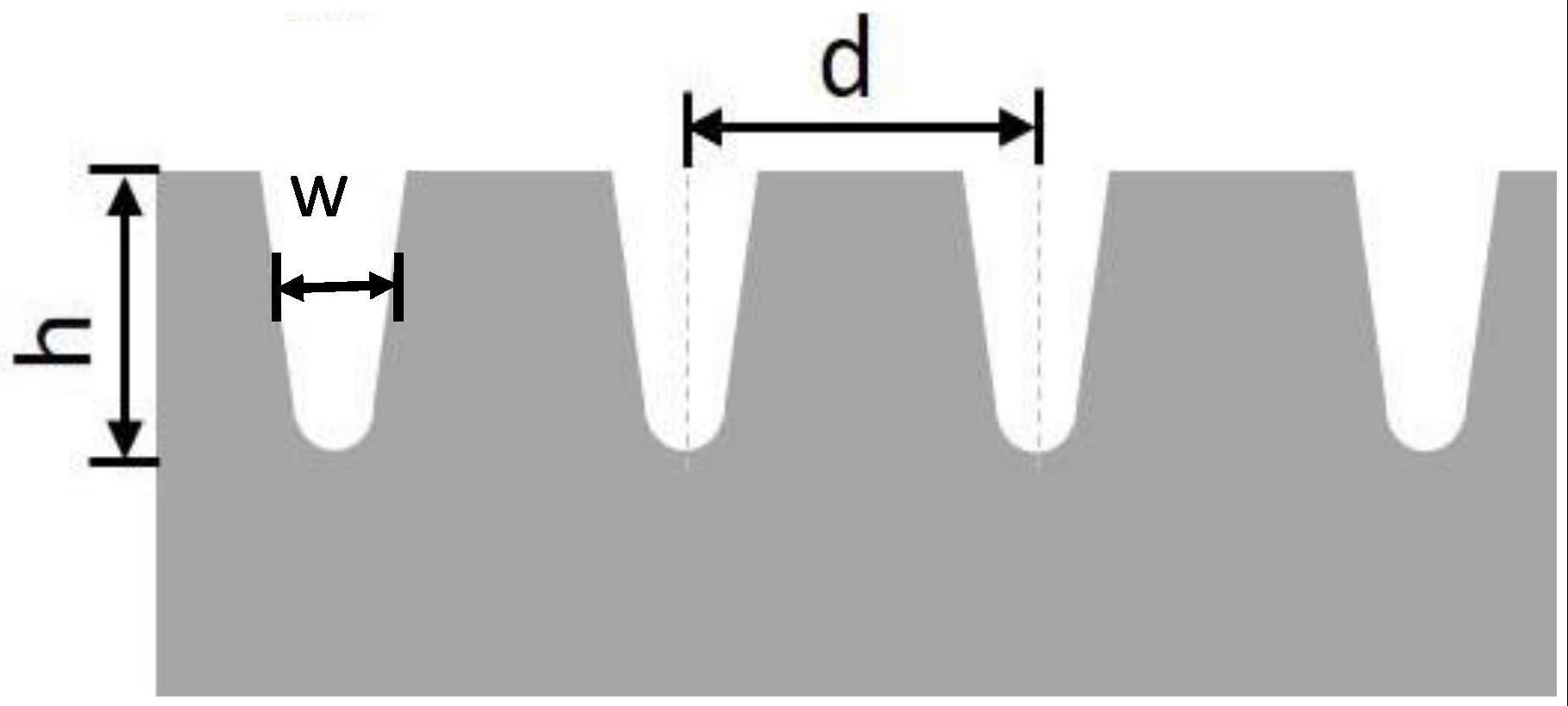

26、所述网格的网格线在金属表面深度方向上的剖面具有倒置的圆头锥形结构。

27、优选的,所述搭接接头的焊接面具有机械嵌合结构;

28、所述搭接接头中,cfrtp材料熔融焊接在金属表面;

29、所述微织构结构中填充有cfrtp材料。

30、优选的,所述焊接的方式为激光焊接;

31、所述微织构结构为网格状结构;

32、所述网格状为多个正方形网格组成的网络结构。

33、优选的,所述网格线的宽度为25~40μm;

34、所述网格线的深度为80~100μm;

35、所述网格线的1/2深度处的宽度为20~30μm;

36、相互临近的平行的网格线之间的间距为0.1~0.4mm。

37、优选的,所述填充具体为,熔融的cfrtp材料填充到微织构中,冷却后得到;

38、所述金属的长度方向尺寸为40~600mm;

39、所述金属的宽度方向尺寸为30~500mm;

40、所述金属的厚度方向尺寸为1~8mm;

41、所述cfrtp材料的长度方向尺寸为40~600mm;

42、所述cfrtp材料的宽度方向尺寸为20~400mm;

43、所述cfrtp材料的厚度方向尺寸为2~6mm;

44、所述网格线的深度为金属厚度的2%~7%。

45、优选的,所述金属包括铝合金、不锈钢、镁合金、钛合金中的一种或多种;

46、所述搭接为,金属的长宽平面与cfrtp材料的长宽平面搭接;

47、所述搭接接头的面积占所述金属的总面积的4%~50%;

48、所述搭接接头的面积占所述cfrtp材料的总面积的4%~50%;

49、所述搭接接头的剪切力/搭接宽度为240n/mm~260n/mm。

50、本发明还提供了一种金属/cfrtp复合结构的焊接系统,包括基座;

51、设置在基座上的压紧工装;

52、所述压紧工装上设置有用于焊接的空缺区域;

53、与压紧工装对应设置的支撑工装;

54、与所述压紧工装和基座分别相连的锁压装置;

55、与所述锁压装置相连接的压力传感器;

56、激光焊接装置。

57、优选的,所述空缺区域包括长方形或正方形空缺区域;

58、所述空缺区域的面积占压紧工装的总面积的比例为20%~30%;

59、所述压紧工装具有长方体结构。

60、优选的,所述空缺区域具有台阶孔结构;

61、所述压紧工装远离支撑工装的上表面为顶面,临近支撑工装的下表面为底面;

62、所述空缺区域在压紧工装顶面的面积大于在压紧工装底面的面积;

63、所述空缺区域中台阶距离顶面的高度占空缺区域高度的80%~90%。

64、优选的,所述激光焊接装置的焊接头位于空缺区域的上方;

65、所述焊接头上的激光发射器射出端位于压紧工装的顶面以上;

66、所述焊接头上的激光发射器与压紧工装的底面呈10°~30°设置;

67、所述激光发射器射出端距离压紧工装的底面的距离为250~270mm。

68、优选的,所述激光焊接装置的保护气导管出口端位于空缺区域的台阶与压紧工装的底面之间;

69、所述保护气导管出口端与压紧工装的底面呈30°~45°设置;

70、所述保护气导管出口端距离压紧工装的底面的距离为3~15mm。

71、优选的,所述锁压装置包括第一锁压装置和第二锁压装置;

72、所述第一锁压装置的一端压在压紧工装的一端,另一端关联在基座上;

73、所述第二锁压装置的一端压在压紧工装的另一端,另一端关联在基座上;

74、所述第一锁压装置上设置有调压螺母;

75、所述第二锁压装置上设置有调压螺母。

76、优选的,所述第一锁压装置的一端与压紧工装的一端之间设置有压力传感器的第一压力敏感元件;

77、所述第二锁压装置的一端与压紧工装的另一端之间设置有压力传感器的第二压力敏感元件;

78、所述第一压力敏感元件和第二压力敏感元件分别与压力传感器的信号处理单元相连接。

79、优选的,所述压紧工装与支撑工装之间设置有cfrtp复合材料片以及与cfrtp复合材料搭接的金属片;

80、所述支撑工装远离压紧工装的下表面为底面,临近压紧工装的上表面为顶面;

81、所述金属片贴合在压紧工装的底面上;

82、所述cfrtp复合材料贴合在支撑工装的顶面上。

83、优选的,所述金属片与cfrtp复合材料搭接的接头位于空缺区域中;

84、所述金属片与cfrtp复合材料搭接的接头的接触面上设置有微织构结构;

85、所述微织构结构为网格状结构;

86、所述网格状为多个正方形网格组成的网络结构;

87、所述网格的网格线在金属表面深度方向上的剖面具有倒置的圆头锥形结构。

88、优选的,所述网格线的宽度为25~40μm;

89、所述网格线的深度为80~100μm;

90、所述网格线的1/2深度处的宽度为20~30μm;

91、相互临近的平行的网格线之间的间距为0.2~0.4mm。

92、本发明提供了一种金属/cfrtp复合结构的制备方法,包括以下步骤,首先将金属基体的接头的待焊面经过表面清理和微织构化,得到待用金属基体;将cfrtp的接头的待焊面经过表面清理后,得到待用cfrtp材料;然后将上述步骤得到的待用金属基体接头的待焊面与待用cfrtp材料的待焊面进行搭接,在一定压力下,采用激光扫描加热金属基体进行激光焊接,得到金属/cfrtp复合结构。与现有技术相比,本发明基于现有的金属/cfrtp焊接复合结构存在的上述技术问题,虽然也有激光焊接的技术方案,通过添加另外的树脂材料增加接头强度,但是仍然较低的问题。本发明研究认为,虽然该技术方案加入了另外的树脂增加焊接强度,也会通过在金属表面制备微织构,使得熔融的树脂流入微织构中进一步增加强度,但是本发明认为关键还是在于树脂和微织构结构之间无法实现充分的契合,焊接接头中树脂无法充分填充金属表面微织构,进而导致机械嵌合作用较弱,无法获取高强度的连接接头,同时存在连接接头性能不稳定的情况。

93、基于此,为了解决金属与cfrtp界面结合力较弱问题,本发明创造性的设计了一种具有特定步骤和参数的金属/cfrtp复合结构的激光焊接方法。本发明通过在金属基板表面制备特定的微织构,将cfrtp板材与处理后的金属基板待连接部位叠放固定,在一定压力下完成激光连接获得牢固接头。本发明通过对在金属表面制备特定结构和参数的微织构,再结合特定参数的激光焊接步骤,使cfrtp树脂充分填充于金属基板表面微织构,大大促进了金属和cfrtp之间的机械嵌合作用,从而提高金属与cfrtp板材激光连接的结合强度和稳定性。

94、本发明通过在金属基板制备网格状微织构,通过优化激光微织构的工艺参数,包括激光功率、脉冲频率、扫描速度、织构间距、织构深度,提高了金属表面的润湿性,增大了cfrtp与金属的接触面积,同时通过优化焊接工艺参数,包括激光功率、焊接速度、离焦量、压紧力,控制较为合理的热输出,使树脂较为充分的熔化,织构沟槽得以充分填充,通过微织构制备工艺与激光焊接工艺协同,有效的提升了金属与cfrtp之间的机械嵌合作用,最终显著提升金属与cfrtp连接接头强度。

95、实验结果表明,当激光微织构参数为:激光功率30~70w,脉冲频率为40~80khz,扫描速度为1000~3000mm/s,扫描次数为10~15次,激光焊接参数为激光功率400~1500w,扫描速度为0.2~0.6m/min,离焦量为+5~+20mm,压力50n-400n时可以获得性能较高的连接接头。

- 还没有人留言评论。精彩留言会获得点赞!