一种生物质成型机及其成型工艺的制作方法

本发明涉及成型机,特别涉及一种生物质成型机及其成型工艺。

背景技术:

1、生物质能具有可再生、低污染和分布广泛等特点,开发利用生物质能是我国能源可持续发展的一个主要方向。生物质主要以秸秆为原料,秸秆经过粉碎烘干后需要送入成型机内进行挤压成型,但现有技术技术中的成型机大都是逐个出料,产量较低。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种生物质成型机及其成型工艺以解决上述问题。

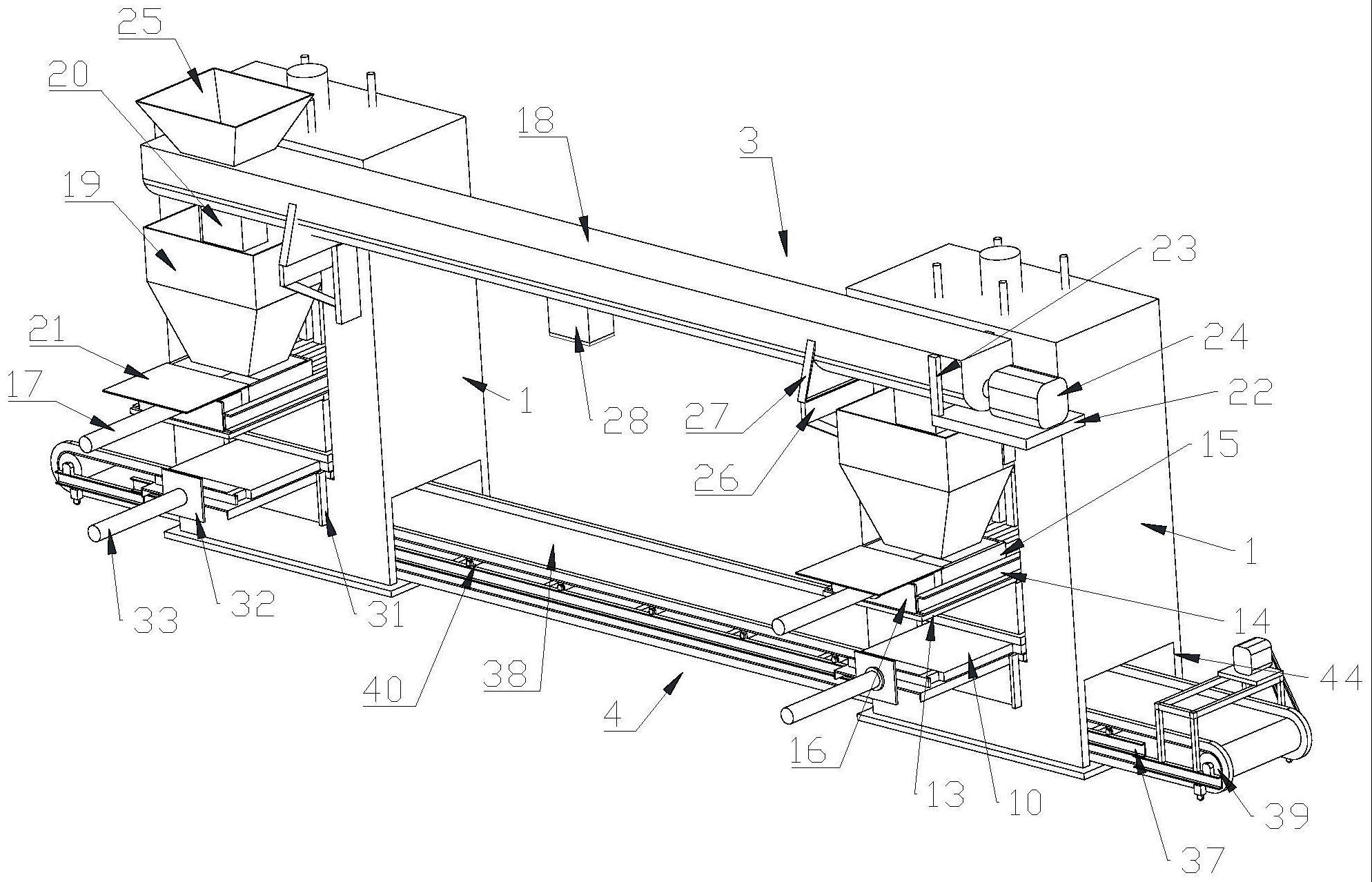

2、本发明的技术方案是这样实现的:一种生物质成型机,包括:

3、成型机体,成型机体设有两组,两组成型机体并列间隔设置;

4、成型装置,位于成型机体内;

5、下料装置,固定安装于两组成型机体前端上边缘;

6、出料装置,位于下料装置后侧下方;

7、其中,出料装置的一端依次贯穿两组成型机体。

8、进一步的,成型机体中部开设有贯穿成型机体前后两侧的矩形开口,成型装置位于矩形开口内,成型装置包括:

9、上模;

10、压块,压块设有若干块,若干压块固定安装于上模下端面上

11、下模,位于上模下方,下模上端贯穿地开设有若干与若干压块一一对应的通槽a;

12、出料板a,固定安装于下模下端面上,出料板a下端面上开设有若干与通槽a一一对应的通槽b;

13、限位板,出料板a下方,限位板上端与出料板a下端面相抵;

14、其中,若干压块之间呈等距间隔设置,压块至少设有五块,限位板与若干通槽a和通槽b之间形成若干供秸秆挤压成型的成型槽,上模上端设有用于推动上模使压块插入成型槽内的驱动组件。

15、进一步的,成型机体还包括:

16、支撑板a,固定安装于下模上端,支撑板a上端开设有若干与通槽a相对应的通槽c;

17、支撑板b,位于支撑板a前侧,支撑板b的宽度与支撑板a相等;

18、连接板,固定安装于支撑板b上端两侧边缘;

19、物料仓,位于支撑板b上端面上,物料仓上下两端均呈敞开设置,物料仓前端焊接有推板a;

20、支撑板c,呈竖向设置于支撑板b上端远离支撑板a的一侧;

21、液压杆a,固定安装于支撑板c的前端中部,液压杆a的输出端贯穿支撑板c固定连接于凹型推板中部;

22、其中,支撑板a的宽度大于下模的宽度,支撑板a上端面与支撑板b上端面平行,连接板的一端延伸至支撑板a上并与其固定连接,支撑板c的左右两端焊接于连接板上,压块的高度大于通槽a、通槽b和通槽c槽深之和。

23、进一步的,下料机构包括:

24、绞龙仓,绞龙仓的下端两侧分别固定安装于两组成型机体前端上边缘;

25、进料斗a,设有两个,两个进料斗a分别固定连接于两组成型机体前端且位于物料仓上方;

26、绞龙,转动连接于绞龙仓内;

27、出料管a,出料管a设有两个,两个出料管a分别位于两个进料斗a上方,出料管a上端固定连接于绞龙仓下端;

28、挡料板,焊接于物料仓上端远离成型机体的一侧;

29、支撑板,支撑板焊接于绞龙仓下端右侧边缘;

30、加强筋,焊接于支撑板与绞龙仓之间;

31、驱动电机a,固定安装于支撑板上端面上;

32、其中,挡料板上端的水平高度与进料斗a下端面的水平高度相等,出料管a与绞龙仓内部连通,绞龙仓上端一侧边缘焊接有进料斗b,挡料板的长度与宽度分别与物料仓的长度与宽度相等,驱动电机a的输出端贯穿绞龙仓与绞龙的转轴固定连接。

33、进一步的,成型机体还包括:

34、三角支撑架,三角支撑架焊接于成型机体前端;

35、梯形支撑架,通过螺栓固定连接于三角资产架上端面上;

36、其中,绞龙仓下端呈圆弧状,梯形资产架上端开设有弧形槽,绞龙仓下端一侧焊接于弧形槽槽底,绞龙仓下端中部还焊接有出料管a结构相同的出料管b,出料管b下端可拆卸式安装有密封盖板。

37、进一步的,成型装置还包括:

38、支撑板d,固定安装于矩形开口内下端面上,

39、支撑块,呈长条状,支撑块固定连接于支撑板d上端两侧边缘;

40、其中,支撑块上端固定连接于出料板a下边缘,支撑板d、出料板a与支撑块之间形成供限位板插入的插槽,支撑块的厚度与限位板的厚度相等。

41、进一步的,成型机体还包括:

42、支撑架,安装于成型机体前端的矩形开口的下边缘上,支撑架呈“l”型包括通过焊接连接的横向部和竖向部,竖向部通过螺栓与成型机体固定;

43、支撑板e,焊接于横向部远离竖向部的一端;

44、推板b,焊接于限位板前端;

45、液压杆b,固定安装于支撑板e背离成型机体的一端;

46、其中,竖向部通过螺栓固定连接于成型机体上,液压杆b的输出端贯穿支撑板e与推板b固定连接,初始状态下,液压杆b处于伸出状态,此时限位板位于插槽内,当液压杆b处于收缩状态时,限位板位于横向部上。

47、进一步的,驱动组件包括:

48、液压杆c,嵌设于矩形开口内上端中部,液压杆c的输出端位于矩形开口内;

49、压板,固定安装于液压杆c输出端的下端上;

50、支撑杆,固定连接于压板上端四角处;

51、其中,压板下端固定连接于上模上端面上,矩形开口内上端开设有四个与支撑杆相配合的限位孔。

52、进一步的,出料装置包括:

53、出料架;

54、输送带,位于出料架上;

55、输送辊,设有两个,两个输送辊位于输送带内且分别转动连接于出料架左右两侧边缘;

56、支撑辊,转动连接于出料架上端,支撑辊设有若干个且沿出料架长度方向间隔分布;

57、固定架,焊接于出料架上端右边缘,固定架上可拆卸式固定安装有驱动电机b,驱动电机b与其相邻的输送辊通过皮带传动连接;

58、万向轮,转动连接于出料架下端四角处;

59、其中,支撑辊上端的水平高度与输送辊上端的水平高度相等,成型机体右侧壁上开设有供出料架进入成型机体的通槽d,通槽d上槽壁的水平高度低于矩形开口内下端面的水平高度,支撑板d上端面上开设有若干通槽f,若干通槽f与若干通槽b一一对应,矩形开口下端面上开设有连通通槽f与通槽d的出料口。

60、一种生物质成型机的成型工艺,包括如下步骤:

61、步骤一、开启总电源,开启外部液压泵站;

62、步骤二、启动液压杆c将上模垂直提升定位;

63、步骤三、启动液压杆a将物料仓水平拖移至支撑板c上,接着通过外部输送机向绞龙仓内输送物料;

64、步骤四、启动绞龙,将绞龙仓内的物料一次输入两组成型机体的物料仓内;

65、步骤五、启动液压杆a推动将物料仓推动至下模上平位置;

66、步骤六、启动液压杆c推动上模将其向下垂直预静压一次后垂直向上提升至离开物料仓;

67、步骤七、启动液压杆a将物料仓移动至支撑板c上;

68、步骤八、再次启动绞龙,将绞龙仓内的物料二次输入物料仓内,接着重复步骤五;

69、步骤九、启动液压杆c推动上模使其向下垂直二次静压,压力控制至50~55兆帕停止;

70、步骤十、启动液压杆b将限位板抽出进行脱模,使生物质成品自落至出料机构上进行出料,之后再启动液压缸b将限位板推出复位,以此循环。

71、本发明的有益效果为:

72、1、通过成型机体、下料装置和出料装置配合成型装置形成了具有高效产能的生物质成型机,相较于传统的成型机能够一次成型多根生物质棒料,能够有效的满足实际生产需求;

73、2、便于观察设备运行情况、拆装维护方便;

74、3、能够连续自动的高效产出高密度的生物质棒料。

- 还没有人留言评论。精彩留言会获得点赞!