控制方法、控制装置、加工系统、电子设备及存储介质与流程

本技术实施例涉及控制,特别涉及一种控制方法、控制装置、加工系统、电子设备及存储介质。

背景技术:

1、冲孔是指在材料上制作出孔洞。弯管是指对坯料内的材料进行弯曲。目前的管件冲孔折弯大多是依次经过冲孔以及弯管两道工序组成。具体地,首先将原材料放到冲孔设备的上料口中,材料会在冲孔设备的上下料机构的作用下在冲孔设备内传送,当材料被传送到特定的位置后,冲孔设备内的切刀将会在材料上进行冲孔操作,形成具有孔洞的材料,并从冲孔设备的下料口送出。然后操作人员将收集到的具有孔洞的材料搬运到弯管设备处,并放入弯管设备的上料口中,材料会在弯管设备的上下料机构的作用下在弯管设备内传送,当材料被传送到特定的位置后,弯管设备会开始对材料进行弯管操作,形成具有特定形状的工件,并从弯管设备的下料口送出。

2、然而,上述实现冲孔工序和弯管工序的过程中,冲孔设备和弯管设备都需要一个上下料机构,设备成本较高,且两道工序之间还需要工人搬运中转,对人工的依赖性强,同时,还增加了物料的搬运和装夹时间,降低了生产效率。

技术实现思路

1、本技术实施例提供了一种控制方法、控制装置、加工系统、电子设备及存储介质,至少有利于降低冲孔工序和弯管工序的设备成本,提高生成效率。

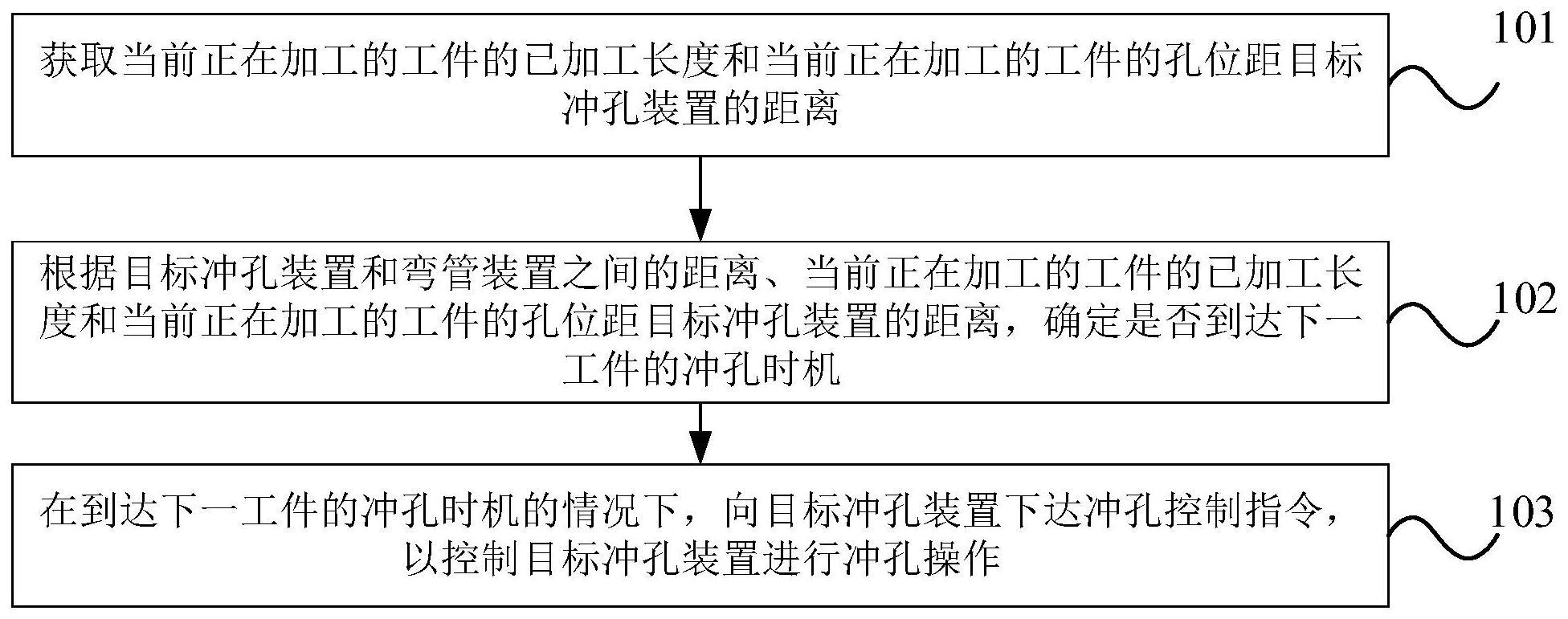

2、根据本技术一些实施例,本技术实施例一方面提供了一种控制方法,包括:获取当前正在加工的工件的已加工长度和当前正在加工的工件的孔位距目标冲孔装置的距离;根据所述目标冲孔装置和弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机;所述目标冲孔装置和所述弯管装置之间的距离为上料装置将工件从所述目标冲孔装置传送到所述弯管装置过程中工件被传送的距离;在到达下一工件的冲孔时机的情况下,向所述目标冲孔装置下达冲孔控制指令,以控制所述目标冲孔装置进行冲孔操作。

3、在一些实施例中,所述根据所述目标冲孔装置和弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机,包括:根据单个工件耗费的材料长度、所述目标冲孔装置和所述弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机。

4、在一些实施例中,所述根据单个工件的材料长度、所述目标冲孔装置和所述弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机,包括:根据单个工件耗费的材料长度、所述目标冲孔装置和所述弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离是否满足如下表达式,确定是否到达下一工件的冲孔时机:punchingdata_a+k*tollength–distancepipepunchinga-sumlength=0;其中,punchingdata_a为所述当前正在加工的工件的孔位距目标冲孔装置的距离,tollength为单个工件耗费的材料长度,distancepipepunchinga为所述目标冲孔装置和所述弯管装置之间的距离、sumlength为所述当前正在加工的工件的已加工长度,k为自然数。

5、在一些实施例中,所述根据所述目标冲孔装置和弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机,包括:根据所述目标冲孔装置和所述弯管装置之间的距离和单个工件耗费的材料长度,确定所述目标冲孔装置和所述弯管装置之间的相对距离;根据所述相对距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机。

6、在一些实施例中,所述根据所述目标冲孔装置和所述弯管装置之间的距离和单个工件耗费的材料长度,确定所述目标冲孔装置和所述弯管装置之间的相对距离,包括:通过如下表达式确定所述相对距离:phasediff_a=distancepipepunchinga%tollength;所述根据所述相对距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机,包括:根据是否满足如下表达式,确定是否到达下一工件的冲孔时机:punchingdata_a+k'*tollength–phasediff_a-sumlength=0;其中,phasediff_a为所述相对距离,punchingdata_a为所述当前正在加工的工件的孔位距目标冲孔装置的距离,tollength为单个工件耗费的材料长度,distancepipepunchinga为所述目标冲孔装置和所述弯管装置之间的距离、sumlength为所述当前正在加工的工件的已加工长度,k'=0或1。

7、在一些实施例中,所述目标冲孔装置和所述弯管装置之间具有传送装置,所述目标冲孔装置和所述弯管装置之间的距离为所述目标冲孔装置的切刀中心点到所述弯管装置与所述传送装置的送料滚子的切点之间的距离。

8、根据本技术一些实施例,本技术实施例另一方面还提供了一种控制装置,包括:获取模块,用于获取当前正在加工的工件的已加工长度和当前正在加工的工件的孔位距目标冲孔装置的距离;检测模块,用于根据所述目标冲孔装置和弯管装置之间的距离、所述当前正在加工的工件的已加工长度和所述当前正在加工的工件的孔位距目标冲孔装置的距离,确定是否到达下一工件的冲孔时机;所述目标冲孔装置和所述弯管装置之间的距离为上料装置将工件从所述目标冲孔装置传送到所述弯管装置过程中工件被传送的距离;控制模块,用于在到达下一工件的冲孔时机的情况下,向所述目标冲孔装置下达冲孔控制指令,以控制所述目标冲孔装置进行冲孔操作。

9、根据本技术一些实施例,本技术实施例另一方面还提供了一种加工系统,包括:控制装置、至少一个冲孔装置、弯管装置和传送装置;所述控制装置用于实现如上任一实施例所述的控制方法,以向所述至少一个冲孔装置下发冲孔控制指令;以及,向所述弯管装置下发弯管控制指令;所述至少一个冲孔装置用于接收所述冲孔控制指令并根据所述冲孔控制指令触发冲孔操作;所述弯管装置用于接收所述弯管控制指令并根据所述弯管控制指令触发弯管操作;所述传送装置用于在所述加工系统内进行工件的传送。

10、根据本技术一些实施例,本技术实施例另一方面还提供了一种电子设备,包括:至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行如上任一实施例所述的控制方法。

11、根据本技术一些实施例,本技术实施例另一方面还提供了一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现如如上任一实施例所述的控制方法。

12、本技术实施例提供的技术方案,至少具有以下优点:

13、在确定冲孔时机是否到达时,考虑了目标冲孔装置和弯管装置之间的距离、当前正在加工的工件的已加工长度和当前正在加工的工件的孔位距目标冲孔装置的距离,使得在冲孔时机下进行冲孔操作的工件,在经过弯管装置的弯管操作之后得到的形状中,孔位能够自动位于正确的位置,完全自动化地实现冲孔和弯管,克服了对人力的依赖,冲孔装置和弯管装置可以共享同一上料装置,有利于提高生成效率,降低设备成本。且相对于弯管操作,冲孔操作更加易于控制,将原来对弯管时机的控制替换为对冲孔时机的控制,有利于降低弯管操作的实现难度,降低出错概率,有利于提高工件制作的准确率。

- 还没有人留言评论。精彩留言会获得点赞!