一种导管组合弯曲成形方法及系统与流程

本发明涉及金属复杂构件先进制造,具体的说涉及一种导管组合弯曲成形方法及系统。

背景技术:

1、目前数控导管精确成形技术在实现导管的精确成形和生产过程的自动化的基础上,还满足了对管件弯曲高精度和高效率的加工要求,因此在航空航天的高科技领域,数控导管弯曲技术已经占据了重要地位。传统的导管数控弯曲方式主要采用单件数控弯曲,即一根导管加工一件产品,由于数控弯管机在加工时需对导管进行夹持,每根导管弯曲成形时根据导管规格需要在零件展开毛料长度基础上预留300~800mm工艺夹持余量,该夹持余量一般不作为产品部分,导致大量的材料浪费;此外每根导管数控弯曲均需要完成上下料和装夹操作,致使生产周期较长。

2、目前国内外针对导管数控弯曲技术进行了相关研究,方法均采用单件数控弯曲,例如公开号cn106354919a的发明专利针对扩口导管取样公开了一种数字化精确成形方法,该方法根据产品设计装配要求,基于有限元仿真,获得满足安装要求且可进行数控弯曲的导管模型后进行数控弯曲,解决了现场来回导管取样和手工弯曲存在的“反复弯曲”、“串弯”问题。

3、进一步地,李光俊等人(罗铮,袁胜,魏战冲.连续多弯导管成形仿真系统开发与应用[j]航空制造技术,2018,61(18):43-47)针对空间连续多弯导管数字化精确成形的需求,提出了基于catia环境开发导管弯曲成形仿真系统,实现空间连续多弯导管成形仿真分析。

4、但是上述研究的数控弯曲方法均是采用传统单件数控弯曲,存在材料浪费以及生产周期较长的问题。

技术实现思路

1、为了解决上述现有技术中存在的问题和不足,本发明提出了一种导管组合弯曲成形方法及系统,本方法可明显降低原材料损耗,节约成本,同时确保导管弯曲质量,提高加工效率,满足生产过程中的使用要求,进一步优化了数控弯曲导管加工过程,实现批量导管低成本、短时保质生产。

2、为了实现上述发明目的,本发明的技术方案具体如下:

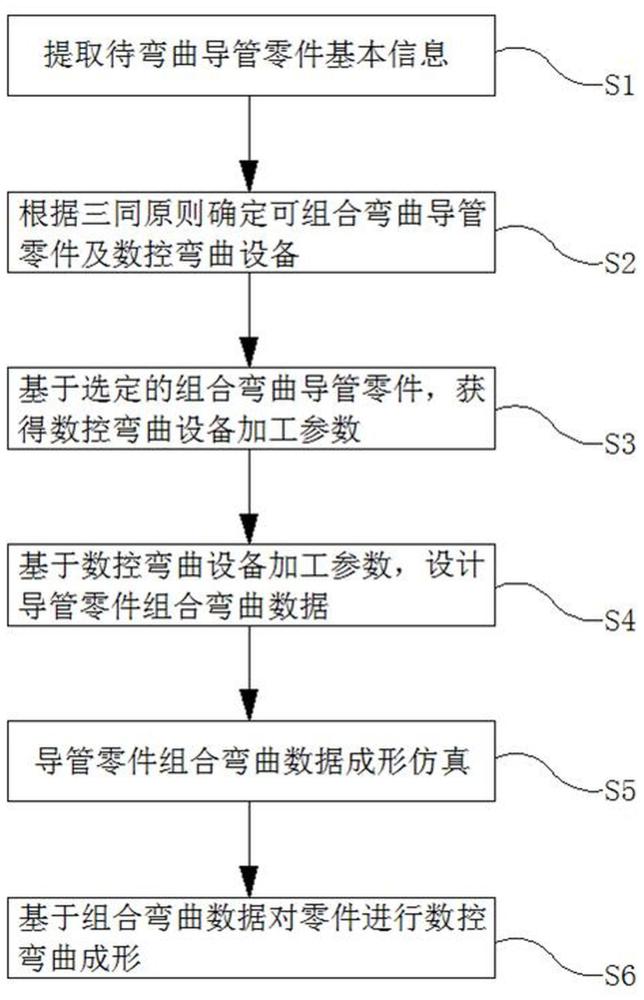

3、一种导管组合弯曲成形方法,包括以下步骤:

4、s1.提取待弯曲导管零件基本信息:从待弯曲零件数模提取导管材料牌号、导管规格以及弯曲半径。

5、s2.根据三同原则初步确定可以组合弯曲的导管零件并确定数控弯曲设备:在保证零件弯曲过程中不更换模具,组合弯曲导管零件须满足“三同原则”要求,即导管材料牌号相同、导管规格相同以及弯曲半径相同;因此,根据步骤s1提取的零件基本信息,筛选出满足组合弯曲条件的导管零件,同时根据筛选出的可以组合弯曲的导管零件的规格,选取相应的数控弯曲成形设备,并根据数控弯曲成形设备最终得到导管展开长度极限l设备max及导管夹持工艺余量l夹持。

6、在本发明中,导管展开长度极限l设备max及导管夹持工艺余量l夹持和数控弯曲成形设备有关系,当数控弯曲成形设备选定后,其导管展开极限和导管夹持余量就确定了。

7、s3.根据初步选定的可以组合弯曲的导管零件以及数控弯曲设备,最终确定可以组合弯曲的导管零件,并基于最终确定可以组合弯曲的导管零件得到数控弯曲加工参数:提取步骤s2中初步选定的导管零件的空间坐标,然后再将其转化为数控机床的加工参数,加工参数包括直线段长度lif、弯曲旋转角rif和弯曲角度aif,其中,i为零件序号,f为i零件第f弯曲段,接着根据加工参数计算各导管零件的中心线展开长度li以及组合后导管的展开长度l;在初步选定的若干可以进行组合弯曲的导管零件中,最终确定可以组合弯曲的导管零件,即可以组合弯曲的导管零件组合后导管的展开长度l应不大于导管展开长度极限l设备max,最后根据最终确定可以组合弯曲的导管零件得到数控弯曲加工参数;

8、l=l夹持+l1+l1工艺++l2+l2工艺+......+li+li工艺≤l设备max;

9、其中,li工艺为根据零件需求需要预留的工艺余量;

10、导管零件弯曲数据:

11、

12、

13、在本发明中,导管零件空间坐标可在三维建模软件直接读取。基于catia等三维建模软件,通过建模软件可直接读取零件空间坐标值,然后利用零件空间坐标与机床弯曲数据之间的关系,经数学计算转化而成。

14、s4.基于步骤s3确定的数控弯曲设备加工参数,设计导管零件组合弯曲数据:对步骤s3选定的可组合弯曲的导管零件进行组合弯曲数据设计,组合的关键是对相邻导管连接端的弯曲数据设计,设计方法是将相邻导管连接位置组合成直线段,同时调整连接处的旋转角α,如下表。要求连接位置组合成中间直线段长度满足数控机床对弯管最小中间直线段长度要求,旋转角度α为变量,初始值为180,可按设定梯度递减,取值范围为0~±180°,此外,α可根据经验手动设置初始值,连接位置直线段l可合并。设计后的组合弯曲数据推荐连接处两端导管走向为“z”字型,避免“u”字型或封闭环型。

15、组合设计后的弯曲数据:

16、

17、

18、其中,l1f+l1工艺+l2工艺+l21≥设备对导管最小中间直线段要求

19、s5.导管零件组合弯曲数据成形仿真:通过弯曲成形仿真软件对步骤s4设计的组合弯曲数据进行弯管成形过程干涉仿真分析;若采用步骤s4设计的数据组合后的导管成形过程与数控弯管机床发生干涉,则返回步骤s4重新设计组合弯曲数据后再进行仿真分析,直至零件基于组合弯曲数据成形时不与机床干涉,最终输出设计合格的导管零件组合弯曲数据。

20、s6.基于组合弯曲数据对零件进行数控弯曲成形:按照步骤s5输出的组合弯曲数据对零件进行数控弯曲成形,其数控成形操作按照现有成熟的数控弯曲成形操作步骤加工即可。

21、s7.对成形后的零件进行测量并划出相应的切割线:采用矢量测量机测量组合弯曲成形后的零件,并在零件上画出端头切割线。

22、在本发明中,端头切割线一般位于导管零件的连接位置处。

23、s8.基于划出的切割线对零件进行切割,零件被分割为若干的单个导管零件:将多件组合弯曲导管按步骤s7预留的划线位置进行粗切割,整个零件被分割为若干的单个导管零件,最后对粗切割后的导管零件的端头进行平端和倒角。

24、s9.产品检测:对步骤s8切割后的产品采用矢量测量机进行测试,并与产品理论数模进行比对,若导管制造误差满足设计要求,则判定产品合格,可进行产品交付,若不合格则报废。

25、基于同一发明构思,本发明还提供了一种导管组合弯曲成形系统,其特征在于,所述系统用于实现上述导管组合弯曲成形方法,所述系统包括导管零件数据提取与转化模块、导管零件组合弯曲方案初选模块、组合弯曲成形仿真及组合弯曲方案优化模块和组合弯曲成形模块;其中,

26、所述导管零件数据提取与转化模块,用于提取待弯曲导管零件基本信息,根据基本信息确定可组合弯曲导管零件及数控弯曲设备,最后基于选定的可组合弯曲导管零件转化获得数控弯曲设备加工参数;

27、所述导管零件组合弯曲方案初选模块,用于根据数控弯曲设备加工参数,设计导管零件组合弯曲数据;

28、所述组合弯曲成形仿真及组合弯曲方案优化模块,用于基于获得的组合弯曲数据进行成形过程干涉仿真分析,并根据仿真分析结果对组合弯曲数据进行优化调整;

29、所述组合弯曲成形模块,用于根据优化调整后的组合弯曲数据对零件进行组合弯曲数控成形。

30、本发明的有益效果:

31、(1)本发明面向数字化设计导管加工提供了一种导管零件组合弯曲方案设计及加工方法,该方法节省了单件数控弯曲需要弯曲所需的300~800mm工艺夹持余量,显著降低了原材料的损耗,节约生产成本。

32、(2)本发明在弯曲成形时,采用一根导管可一次性弯曲多件产品,减少了操作者上、下料次数,降低了技术人员劳动强度,并且显著提升了导管的弯曲效率。

33、(3)本发明进行多件独立导管零件的弯曲数据组合后,最终在一根导管原材料上,只需经过一次数控弯曲成形加工后再进行简单的单件切断,即可完成多件导管零件的加工。本发明为先多件组合后再一次加工,相对于传统的单件加工,可大幅节约原材料,并显著提升加工效率。

- 还没有人留言评论。精彩留言会获得点赞!