一种应用于管桩端板生产的自动旋平测厚生产线的制作方法

本技术涉及管桩端板生产的,具体来说涉及的是一种应用于管桩端板生产的自动旋平测厚生产线。

背景技术:

1、随着经济建设的大力发展,混凝土管桩大量应用于市政、港口、公路、民用建筑等领域。

2、但是,现有应用于管桩生产用的管桩端板的生产过程中,仍采用较为传统的半自动生产方式,例如,经焊接工序过后的管桩端板需要进行旋转压平工序,但是,现有的旋转压平工序绝大多数还是采用人机配合的工作模式,即由人工将管桩端板搬抬至旋转压平机上,随之由旋转压平机采用旋转辊压方式旋转压平管桩端板,以使调整管桩端板两侧面的平整度,待完成旋转压平工作后,再由人工将管桩端板从旋转压平机上搬抬至指定位置,这样一来,不仅无法自动适配不同规格大小的管桩端板的旋转压平工作,且还无法实现在线自动检测管桩端板压平后厚度是否合格,同时还无法降低生产员工的劳动强度,进而无法进一步提高生产效率,为此,本领域技术人员亟需研发一种应用于管桩端板生产的自动旋平测厚生产线来满足实际使用需求。

技术实现思路

1、本技术所要解决是针对的上述现有的技术问题,提供一种应用于管桩端板生产的自动旋平测厚生产线。

2、为解决上述技术问题,本技术是通过以下技术方案实现:

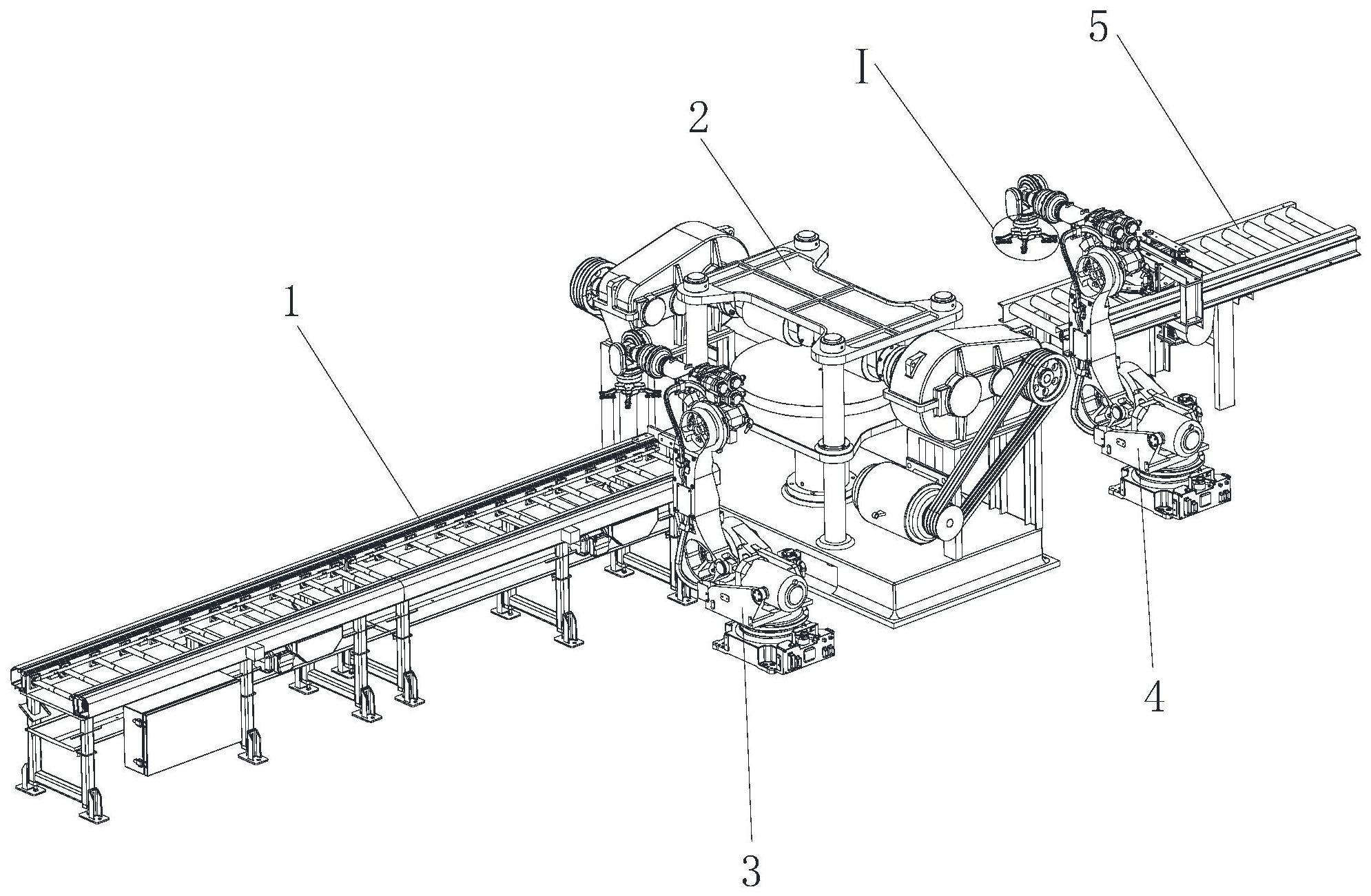

3、一种应用于管桩端板生产的自动旋平测厚生产线,包括左输送线和右输送线,且还包括设于所述左输送线与所述右输送线间以用于旋转压平管桩端板的旋平装置、设于所述左输送线与所述旋平装置间以用于抓取位于所述左侧输送线上管桩端板且将管桩端板放置于所述旋平装置上的左取放机械手、设于所述旋平装置与所述右输送线间以用于从所述旋平装置上抓取出完成旋平工序的管桩端板的右取放机械手,以及设于所述右输送线上以用于自动检测经旋转压平后的管桩端板的厚度的厚度检测装置。

4、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述旋平装置包括:

5、连接基架,其设于所述左取放机械手与所述右取放机械手间,且其上开设有一容置空间;

6、载放工作台,其设于所述容置空间内,用于载放管桩端板;

7、升降驱动组,其设于所述连接基架上,且其动力输出端与所述载放工作台相连接,用于驱动所述载放工作台上下移动;

8、前旋转辊组,其设于所述容置空间内部前上侧;

9、前旋转驱动组,其设于所述连接基架前侧,且其动力输出端与所述前旋转辊组连接,用于驱动所述前旋转辊组旋转;

10、后旋转辊组,其设于所述容置空间内部后上侧;

11、后旋转驱动组,其设于所述连接基架后侧,且其动力输出端与所述后旋转辊组连接,用于驱动所述后旋转辊组旋转。

12、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述厚度检测装置包括:

13、连接支架,其设于所述右输送线上;

14、抬升机构,其设于所述连接支架下侧,用于从所述右输送线上抬升起管桩端板;

15、测厚机构,其设于所述连接支架左右两侧,且其与所述抬升机构相配合以用于检测管桩端板厚度。

16、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述测厚机构包括:

17、连接限位块,其设于所述连接支架上;

18、支撑滑块,其滑动连接于所述连接支架上,位于所述连接限位块下侧;

19、位移驱动组,其设于所述连接限位块上,位于所述支撑滑块上侧,且其下端与所述支撑滑块连接;

20、位移检测组,其设于所述位移驱动组一侧,且其下端与所述支撑滑块连接;

21、当管桩端板被所述抬升机构从所述右输送线上抬起后,所述位移驱动组驱动所述支撑滑块从初始位置向上移动,以使所述支撑滑块接触管桩端板且带动管桩端板继续向上移动,而当管桩端板向上移动被所述连接限位块限位时,所述位移检测组则可通过已设定的初始位置位移量减去所述支撑滑块的上移位移量以获取管桩端板的厚度。

22、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述抬升机构包括:

23、抬升驱动组,其设于所述连接支架下侧;

24、中间转接组,其连接于所述抬升驱动组上侧,且受所述抬升驱动组驱动而上下移动;

25、抬升连接杆,其设于所述中间转接组上,用于抬升管桩端板。

26、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述左取放机械手上设有可旋转展开以扩大抓取面域或旋转收拢以缩小抓取面域的左旋转抓取夹爪;

27、所述右取放机械手上设有可旋转展开以扩大抓取面域或旋转收拢以缩小抓取面域的右旋转抓取夹爪。

28、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述左旋转抓取夹爪包括:

29、左连接座,其与所述左取放机械手主体末端相连接;

30、左旋转驱动组,其沿所述左连接座周侧方向间隔设置于所述左连接座周侧上;

31、左旋转支脚,其与所述左旋转驱动组动力输出端连接,且受所述左旋转驱动组驱动而转动;

32、左抓取吸盘,其沿所述左旋转支脚长度方向间隔设置于所述左旋转支脚上,用于连接气源以抓取管桩端板。

33、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述左旋转驱动组的数量为4组,所述左旋转支脚的数量为4支,且每一所述左旋转支脚与每一所述左旋转驱动组对应连接;

34、每一所述左旋转支脚上设有左旋转支脚高端部和左旋转支脚低端部,每一所述左旋转支脚高端部与每一所述左旋转驱动组动力输出端连接,当每一所述左旋转支脚受其对应连接的所述左旋转驱动组驱动而逆时针旋转收拢时,每一所述左旋转支脚低端部逆时针旋转至于与其紧邻的另一所述左旋转支脚高端部下侧。

35、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述右旋转抓取夹爪包括:

36、右连接座,其与所述右取放机械手主体末端相连接;

37、右旋转驱动组,其沿所述右连接座周侧方向间隔设置于所述右连接座周侧上;

38、右旋转支脚,其与所述右旋转驱动组动力输出端连接,且受所述右旋转驱动组驱动而转动;

39、右抓取吸盘,其沿所述右旋转支脚长度方向间隔设置于所述右旋转支脚上,用于连接气源以抓取管桩端板。

40、如上所述的应用于管桩端板生产的自动旋平测厚生产线,所述右旋转驱动组的数量为4组,所述右旋转支脚的数量为4支,且每一所述右旋转支脚与每一所述右旋转驱动组对应连接;

41、每一所述右旋转支脚上设有右旋转支脚高端部和右旋转支脚低端部,每一所述右旋转支脚高端部与每一所述右旋转驱动组动力输出端连接,当每一所述右旋转支脚受其对应连接的所述右旋转驱动组驱动而逆时针旋转收拢时,每一所述右旋转支脚低端部逆时针旋转至于与其紧邻的另一所述右旋转支脚高端部下侧。

42、与现有技术相比,本技术具有如下有益效果:

43、1.本技术应用于管桩端板生产的自动旋平测厚生产线通过所述左输送线以自动输送管桩端板,随之再由所述左取放机械手将管桩端板抓放至所述旋平装置上,接着通过所述旋平装置旋转压平管桩端板后,再由所述右取放机械手抓放至所述右输送线上,而后再通过所述厚度检测装置自动检测输送于所述右输送线上的管桩端板的厚度,从而不仅可实现管桩端板的旋转压平的全自动化生产,且还可满足在线检测压平后管桩端板厚度的检测工作,进而不仅可大大降低了生产员工的劳动强度,且还可更进一步提高生产效率,扩大生产效能。

44、2.本技术通过所述输送线上所述伸缩导引机构前后伸缩移动以适配不同尺寸规格的管桩端板,继而方便导引不同尺寸规格的管桩端板的输送移动,随之再通过所述左取放机械手及其上所述左旋转抓取夹爪自动旋转展开或旋转收拢以适配抓取不同尺寸规格的管桩端板,继而再放置所述旋平装置上,管桩端板经所述旋平装置旋转压平后,再由所述右取放机械手及其上所述右旋转抓取夹爪自动旋转展开或旋转收拢以适配抓取不同尺寸规格的管桩端板以及下放至下一指定地点或下一工序,从而不仅实现管桩端板的旋转压平的全自动化生产,且还满足自动适配不同规格大小的管桩端板的旋转压平工作,同时还大大降低了生产员工的劳动强度,以使可更进一步提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!