一种铝合金模板压制工艺及其压制设备的制作方法

本发明主要涉及铝合金建材的,具体为一种铝合金模板压制工艺及其压制设备。

背景技术:

1、铝合金模板自身重量轻,装配与周转方便,结构成型的效果也很好。并且,铝合金模板承受压力的条件好,在建筑用材方面,很方便混凝土机械化作业及快速施工作业。而在铝合金模板制备的过程中需要使用到压制设备对浇铸的铝合金铸锭进行压制。

2、目前压制设备中的上模以及下模分体设计,当需要压制不同大小或形状的铝合金模板时,需要工作人员分别拧动凸模和凹模的固定螺栓,导致作业时间较长,容易降低铝合金模板压制的效率,同时压制后的铝合金模板容易依附在上模的外壁,不易进行自动脱模,需要工作人员手动将其取下,增加了工作人员的工作强度。

技术实现思路

1、基于此,本发明的目的是提供一种铝合金模板压制工艺及其压制设备,以解决上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

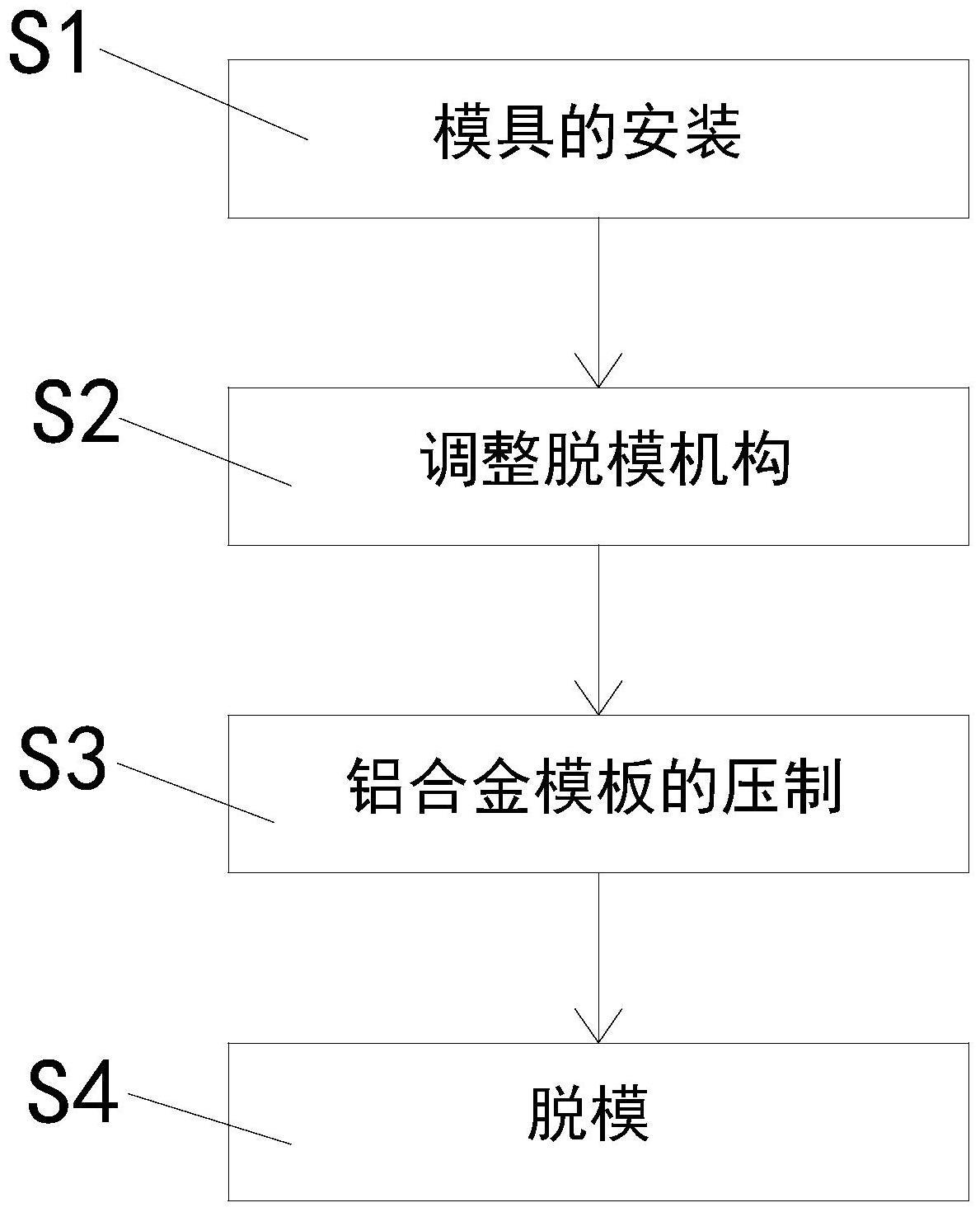

3、一种铝合金模板压制工艺,包括以下步骤:

4、s1、模具的安装,将模具组件中的凹模安装在底座上,并通过固定组件将压力机的执行端与凸模进行固定连接;

5、s2、调整脱模机构,旋转驱动组件对凹模脱模组件以及凸模脱模组件进行同步移动,让凸模脱模组件与凸模外壁接触;

6、s3、铝合金模板的压制,将铝合金模板放置在凹模上,然后压力机工作带动凸模将铝合金模板压到凹模内,完成压制操作;

7、s4、脱模,压力机的执行端上移时,当铝合金模板附着在凸模上时,经过凸模脱模组件将附着的铝合金模板卸下,当铝合金模板在凹模内时,上移的凸模上表面接触凹模脱模组件后,凹模脱模组件将铝合金模板从凹模内顶出。

8、根据以上一种铝合金模板压制工艺的技术方案,还将提供一种铝合金模板压制工艺的压制设备,所述底座上表面中央处开设有放置槽,所述底座上表面两侧均竖向焊接有支撑板,两个所述支撑板的顶端均焊接有顶板,所述顶板的上表面中央处螺栓固定有压力机,所述压力机的执行端贯穿顶板固定连接有固定块,所述压力机的两侧均设有与顶板螺栓固定的液压缸,两个所述液压缸的执行端均贯穿顶板固定连接有压板,所述模具组件由凹模、u型板和凸模组成,所述u型板倒置且两底端均与凹模的两侧顶部焊接,所述u型板的顶端中央处开设有穿孔,所述凸模与凹模相匹配,且所述凸模的上表面中央处开设有与固定块相匹配的固定槽,所述固定组件设有两个分别位于固定槽两侧,两个所述支撑板上均设有脱模机构,所述脱模机构由凹模脱模组件、凸模脱模组件以及驱动组件组成。

9、本技术方案具体的,所述固定组件包括与凸模相连的壳体,所述壳体中横向穿设有丝杆,所述壳体内部位于丝杆处套设有圆形套筒,所述圆形套筒的一端的外表面开设有内道齿,所述圆形套筒的上方设有传动轴,所述传动轴的两端分别安装安装啮合轮,和从动锥齿轮,所述啮合轮与内道齿啮合连接,所述从动锥齿轮的一侧啮合连接有主动锥齿轮,所述主动锥齿轮的中心处安装有连接轴,所述连接轴的一端贯穿壳体连接转柄,所述固定块的两侧外壁位于固定组件处均开设有插接孔,所述丝杆的一端与插接孔插接连接。

10、本技术方案具体的,所述圆形套筒的两端均一体式连接有环形板,每个所述环形板的内径均大于圆形套筒的内径,所述壳体的两侧内壁均开设有圆形槽,每个所述环形板远离圆形套筒的一端均插入圆形槽内并与其滑动连接,所述壳体的内底壁嵌设有两个滚珠,两个所述滚珠均与圆形套筒的外壁相接触,所述传动轴通过中段套设有安装座与壳体的内顶壁相连接,所述连接轴远离转柄的一端与壳体内壁转动连接。

11、本技术方案具体的,所述驱动组件包括固定安装在支撑板外壁的防护壳,所述防护壳的外壁开设有移动通槽,所述移动通槽的两侧壁体均开设有滑槽,所述移动通槽中依次设有两个移动块,两个所述移动块上分别转动安装有第一转轴和第二转轴,所述第一转轴上固定安装有主动链轮,所述第二转轴上固定安装有从动链轮,所述主动链轮和从动链轮通过传动链传动连接,所述第一转轴和第二转轴的一端分别固定连接有第一螺纹杆以及第二螺纹杆,两个所述支撑板上均依次开设有第一通槽和第二通槽,所述u型板的两侧壁体均依次开设有第一移动孔和第二移动孔,所述第一通槽与第一移动孔大小相同,所述第二通槽与第二移动孔大小相同。

12、本技术方案具体的,两个所述移动块的外壁均固定安装有滑块,每个所述滑块均与滑槽滑动连接,所述第一转轴的另一端位于防护壳外部且固定连接有手柄,所述第一螺纹杆穿过第一通槽,所述第二螺纹杆穿过第二通槽。

13、本技术方案具体的,所述凸模脱模组件包括第二方形套筒,所述第二方形套筒螺纹套设在第一螺纹杆上,所述第二方形套筒的端部穿过第一移动孔与凸模的外壁相接触;

14、所述凹模脱模组件包括设置支撑板与u型板之间的两个第一横板,两个所述第二螺纹杆上螺纹套设有第一方形套筒,两个所述第一方形套筒的端部穿过第二移动孔,两个所述第一横板上表面均焊接有t型限位块,两个所述第一方形套筒下表面均开设有与t型限位块相匹配的t型限位槽,两个所述第一横板的下表面两端均连接有竖向的支柱,每两个所述支柱的底端均插入底座开设的空腔中,所述空腔的两侧均设有第二横板,两个所述第二横板的上表面两端均与支柱底端固定连接,两个所述第二横板的中段之间固定有连接板,所述连接板上表面对称焊接有顶块,两个所述顶块顶端贯穿底座以及凹槽底部。

15、本技术方案具体的,两个所述第二方形套筒的上表面均固定安装有t型滑轨,两个所述第一横板的下表面中央处均固定安装有连接杆,两个所述连接杆的底端均与t型滑轨滑动连接。

16、本技术方案具体的,每个所述支柱的底端外壁均套设有弹簧,每个所述弹簧的两端分别与第二横板表面以及空腔腔壁固定连接,两个所述顶块的顶端与凹槽的底板平齐设置。

17、本技术方案具体的,两个所述压板的下表面均与u型板的顶端相接触,所述穿孔的直径大于固定块的长度。

18、综上所述,本发明主要具有以下有益效果:本技术通过固定组件以及液压缸可以快速的取消对凸模和凹槽的固定,且凸模在拆卸后放置在凹模中,一起取出,减少了更换的时间,提高压制的效率,同时通过脱模机构中的凹模脱模组件以及凸模脱模组件可以对压制后的铝合金模板进行自动脱模,降低了工作人员的劳动强度且避免了被存在毛刺的铝合金模板划伤的风险;

19、在安装模具组件时,工作人员将选定的模具组件的凹模放置在底座的放置槽内,然后液压缸以及压力机同时工作,液压缸的执行端带动压板下移对u型板进行压紧限定,压力机的执行端带动固定块穿过穿孔插入凸模的固定槽中,此时旋转固定组件的转柄,转柄带动主动锥齿轮和从动锥齿轮旋转,从动锥齿轮通过传动轴带动啮合齿旋转,使得圆形套筒旋转进而驱动丝杆旋转,丝杆插入固定块的插接孔内完成模具组件的固定;

20、然后通过驱动组件中的第一螺纹杆和第二螺纹杆的旋转来驱动凸模脱模组件以及凹模脱模组件中的第二方形套筒和第一方形套筒移动,使得第二方形套筒的端部与凸模的外壁接触,而第一方形套筒的端部位于凸模的上方完成调节,进而便于对不同大小的模具都可以实现脱模效果,然后将铝合金模板放置在凹模上,启动压力机工作使凸模将铝合金模板压入凹模中完成压制操作;

21、在压力机带动凸模上移复位时,当铝合金模板附着在凸模上,经过凸模脱模组件中的第二方形套筒将附着的铝合金模板卸下,当铝合金模板在凹模内时,上移的凸模上表面接触凹模脱模组件中的第一方形套筒后并推动其上移,上移的第一方形套筒通过支柱带动第二横板上移,第二横板带动连接板上移,连接板带动顶块上移使得顶块穿出凹模的底板,将铝合金模板顶出。

22、附图说明

23、图1为本发明的工艺流程图;

24、图2为本发明的整体示意图;

25、图3为本发明的主视结构图;

26、图4为本发明的脱模机构示意图;

27、图5为本发明的a处放大图;

28、图6为本发明的b处放大图;

29、图7为本发明的模具组件示意图。

- 还没有人留言评论。精彩留言会获得点赞!