一种五轴数控端铣设备及其使用方法与流程

本发明涉及机械设备领域,具体是一种五轴数控端铣设备及其使用方法。

背景技术:

1、如附图14-15所示,由于门窗的中梃型材需要与边框型材进行榫接,所以需要对中梃型材的两个端面进行铣槽加工,并且在铣槽加工中需要铣削多个凹槽,且凹槽之间具有不同的宽度、深度。现有对于中梃型材的端面加工而言,主要是通过数控端面铣床来进行,但是由于现有的数控端面铣床多数采用单锯片来进行铣削,所以在面对多个不同宽度的凹槽在进行加工时,需要往复进行多次铣削,不能够实现一次性的铣削。同时中梃型材的端面还需要进行切断加工,在切断加工时,所用的切刀与铣槽时所用的铣刀是不能够通用的,这就导致切断加工需要在切割设备上进行,而将型材在更换设备进行加工的话,及其容易影响型材的加工精度。

2、进一步对于现有的数控端面铣床而言,型材的上料操作多数都由人工进行操作的,并且需要人工进行型材的对齐操作,这在进行大批量的加工作业时,无疑是一种影响效率的现象,并且对于多数的数控端面铣床,在对中梃型材进行加工时,只能够对一端的端面进行加工,另一个端面在进行加工时,还需要人工进行调换。虽然现有中存有双端工作台的端铣设备,但是价格相对昂贵,制造成本比较高昂。因此现在需要针对上述中的问题设计一种五轴数控端铣设备及其使用方法,来解决中梃型材加工效率低,人工上料卸料效率慢的问题,实现自动化生产。

技术实现思路

1、本发明的目的在于提供一种五轴数控端铣设备及其使用方法,针对型材的端面进行加工时,通过对切割锯片的设置,使其在往复的切割运行中,对型材的端面实现一次性加工,节省了加工时间,提高了效率,并且能够满足型材端面不同宽度、深度凹槽的切削加工,同时还能够通过设置有供料机构,自动化的完成对型材的双端切削工作,并且针对于批量生产的加工制造,能够提高工作效率,节省人工劳动力,节省经济成本。

2、本发明为实现上述目的,通过以下技术方案实现:

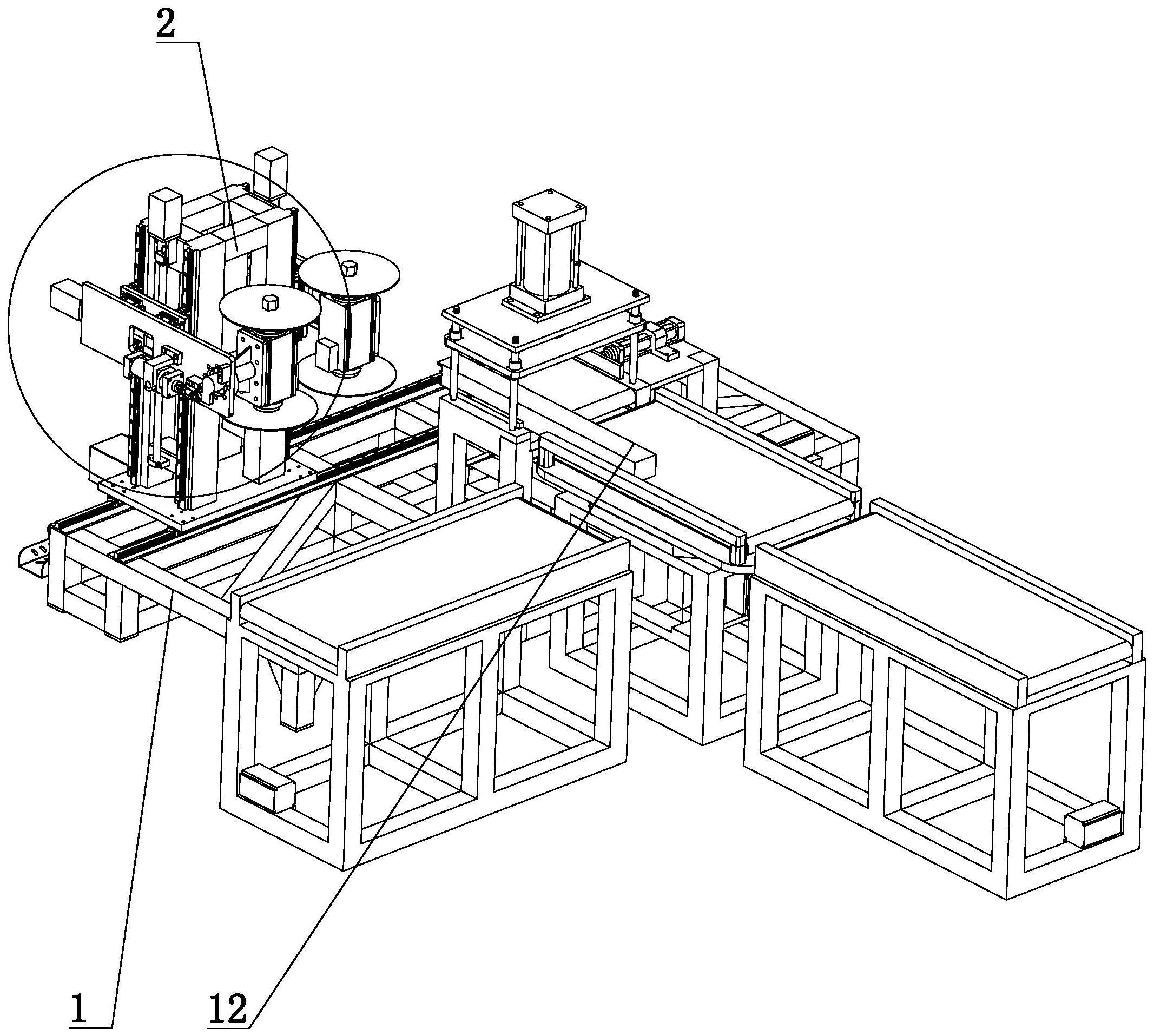

3、一种五轴数控端铣设备,包括机架,所述机架上端面滑动设置有行程工作台,所述行程工作台的左右两端侧面上分别滑动设置有左滑座、右滑座,所述左滑座、右滑座上沿水平方向滑动设置有左行程台、右行程台,所述左行程台、右行程台上沿竖直方向设置有铣切机构、铣削机构,所述左行程台上设置有驱动铣切机构进行转动的转动组件;

4、所述机架边侧位置设置有供料机构,所述供料机构包括输料平台、转动平台、出料平台、定料加工平台,所述定料加工平台设置在机架上,所述转动平台、出料平台的一端与机架相邻,所述输料平台与转动平台的另一端相邻。

5、所述铣切机构包括第一主轴电机、第一铣刀锯片、切刀锯片、连接轴,所述转动组件包括推动气缸,所述推动气缸的缸体铰接在左行程台上,所述连接轴水平垂直于左行程台,且连接轴的一端穿过左行程台与推动气缸的活塞杆相连接,所述第一主轴电机沿竖直方向与连接轴另一端固定连接,所述第一铣刀锯片、切刀锯片分别连接设置在第一主轴电机上下两端的转动轴。

6、所述铣削机构包括第二主轴电机、第二铣刀锯片、第三铣刀锯片,所述第二主轴电机沿竖直方向与右行程台固定连接,所述第二铣刀锯片、第三铣刀锯片分别连接设置在第二主轴电机上下两端输出轴上。

7、所述行程工作台、机架之间设置齿轮驱动结构,所述行程工作台与左滑座、右滑座之间设置有丝杆驱动结构,所述左滑座、右滑座与左行程台、右行程台之间同样设置有丝杆驱动结构。

8、所述输料平台、转动平台、出料平台、定料加工平台的平台端面上均设置有传送带。

9、所述转动平台由转台、底座组成,所述转动平台上的传送带设置在转台上,所述转台转动连接在底座的上端位置。

10、所述定料加工平台由支撑台、端面定位装置、侧面定位装置、压紧装置组成,所述端面定位装置位于支撑台加工端,对型材的加工面进行端面定位,所述侧面定位装置位于支撑台侧端位置,对型材的侧面进行挤压对其,所述压紧装置位于支撑台的上端位置,对型材进行压紧定位。

11、所述端面定位装置由端面定位板、端面驱动气缸组成,所述端面定位板呈l形,所述端面定位板一端、端面驱动气缸的缸体均铰接在支撑台平台的底面上,所述端面驱动气缸的活塞杆与端面定位板相连接;

12、所述侧面定位装置由侧面定位板、侧面驱动气缸组成,所述侧面驱动气缸设置在支撑台上,所述侧面定位板与侧面驱动气缸的活塞杆相连接;

13、所述压紧装置由压紧板、四个支撑梁杆、支撑板、压紧驱动气缸组成,四个支撑梁杆呈方形竖直设置在支撑台的上端面,所述压紧板、支撑板穿过四个支撑梁杆进行设置,所述压紧板位于支撑板的下端位置,且能够相对于支撑梁杆进行移动,所述压紧驱动气缸固定设置在支撑板的上端位置,且压紧驱动气缸的活塞杆穿过支撑板与压紧板相连接,驱动压紧板沿支撑梁杆进行移动。

14、一种五轴数控端铣设备的使用方式,应用有权利要求1-8任意一项所述的一种五轴数控端铣设备,包括以下步骤;

15、s1,定料加工平台上的端面驱动气缸推动端面定位板,使得端面定位板竖立在定料加工平台的加工端上;

16、s2,将需要进行切割的型材排列整齐的放置在输料平台的传动带上,启动传送带进行正转,使得型材前进移动;

17、s3,型材移动至转动平台,转动平台上的传送带同样进行正转,使得型材移动至定料加工平台,定料加工平台上的传送带进行正转,使得型材通过端面定位板进行对其,同时定料平台上的侧面驱动气缸进行运动,推动侧面定位板对型材的侧面进行定位;

18、s4,完成端面、侧面定位后,转动平台上的传送带与定料加工平台上的传送带停止转动,端面驱动气缸回收端面定位板,使得端面定位板整体位于支撑台的下端位置,侧面驱动气缸回收侧面定位板回到初始位置;

19、s5,压紧板在压紧驱动气缸的驱动下,进行下降对型材进行夹紧,此时启动切割程序,铣切机构、铣削机构对型材端面进行切割加工;

20、s6,切割加工完成后,铣切机构、铣削机构回到原点,压紧驱动气缸回收压紧板;

21、s7,定料加工平台与转动平台上的传送带进行反转,同时端面驱动气缸重新推动端面定位板准备端面定位;

22、s8,当型材整体退回到转动平台后,定料加工平台与转动平台上的传送带均停止转动,转台正转至180°,型材的另一端面开始加工,转动平台上的传送带进行反转,定料加工平台上的传动带进行正转,使得型材移动至定料加工平台上,通过端面定位板和侧面定位板进行定位;s9,重复s4-s6步骤;

23、s10,定料加工平台上的传送带开始反转,转动平台上的传动带开始正转,同时端面驱动气缸重新推动端面定位板准备端面定位;

24、s11,型材整体退回转动平台后,定料加工平台与转动平台上的传送带均停止转动,转台反转至90°;

25、s12,转动平台与出料平台上的传送带进行正转,运送型材完成出料;

26、s13,型材整体离开转动平台后,转台继续反转90°,回到初始位置;

27、s14,输料平台与转动平台上的传送带开始正转,使得下一段型材进行加工;

28、s15,重复s3-s13步骤。

29、对比现有技术,本发明的有益效果在于:

30、1、本装置整体设置有多轴结构,且多轴之间在能够进行联动同时,还能够进行单独的行程移动,在本装置中行程工作台的一个往复运动中,通过调节多个铣切锯片之间的高低、及前后距离,能够实现切割多个不同位置、深度的凹槽,同时通过安装不同厚度的铣刀锯片,达到对不同宽度凹槽进行一次性切割成型的效果,同时增设有切刀锯片,从而能够对型材的端面进行切割工作,进而能够节省型材更换设备进行切割的加工步骤,并且减少了设备的更换,且能够进行一次性的加工成型,提高了加工精度,节省了加工时间。

31、2、本装置还增设有供料机构,针对型材的两侧端面切割加工能够实现自动化的调转切割,相对于现有的双头加工设备,在制造成本上更加节省,同时针对批量的型材加工,实现自动的输料、出料,进而能够减少人工的劳动成本,且能够代替人工完成无聊繁琐简单的操作流程,同时也进一步提高了工作效率。

- 还没有人留言评论。精彩留言会获得点赞!