多传感器融合驱动的大型深孔零件形状误差在位测量系统

本发明涉及大型深孔零件加工测量设备领域,尤其涉及一种多传感器融合驱动的大型深孔零件形状误差在位测量系统。

背景技术:

1、圆度和轴线直线度是两种典型的形状误差,前者反映孔类零件某一横截面实际轮廓趋近于理想圆的程度,而后者反映零件某一轴向部分的弯曲状况。它们的测量是孔类零件实际加工工艺过程的重要组成部分,例如,加工准备阶段中,直线度误差的检测对于孔类零件毛坯弯曲度的校正具有重要意义;而粗加工过程中,形状误差的检测能够辅助减少粗加工形成的表面层缺陷,进一步提升零件加工的精度。因此,孔类零件的形状误差检测是保障零件加工质量的重要手段,对几何精度控制、多工序补偿和零件可用性评估等方面具有极强的实际指导意义。

2、深孔零件作为一种特殊的孔类零件,在加工工艺过程中,由于其长径比大、内部空间狭窄的特点,导致传统的测量设备如三坐标测量机、圆度仪、塞规和量规等用于辅助孔类零件实际加工的形状误差检测适用性降低,无法满足智能制造领域对形状误差测量过程高精度、高效率、高智能化的要求。

3、同样地,使用激光、ccd相机、射线、电涡流传感器为主要测量元件的测量方法在原理上的共同点在于:需要通过设计定心行走机构加持传感器进入深孔,对内部进行扫描以获取截面轮廓,便于形状误差的进一步评定。然而,这些方法使用过程中由于深孔零件轴向尺寸较大,导致测量过程不可视,降低了反应加工过程中孔内壁缺陷的直观性,对于辅助指导加工过程仍具有开发空间;此外,这些方法主要针对深孔零件成品的误差合格性评价,并不能满足深孔零件加工过程中在位检测的需求,一定程度上对于工程实际应用具有局限性。

4、壁厚法是深孔零件形状误差测量领域中较为常用的手段,通过测量零件周向和轴向的壁厚值,反映出零件全长范围内的误差特性。若周向壁厚均匀且差值较小,则判定圆度误差合格;若周向壁厚均匀且差值较小,则说明直线度符合标准。该方法优点在于:能够避免使用定心行走机构进入深孔时对内孔造成的划伤,且增强了测量过程的直观性。

5、其中,超声测厚法通过各种方法使得被测物体中产生超声波,再基于超声波反射原理,实现对各种材料的厚度测量,此方法具备对测量环境要求低、测量范围广、使用安全性高和经济成本低的优势,在零件厚度测量方面具有极强的竞争力。目前,压电式超声测厚法由于其具有较强的抗环境干扰能力,成本也较为低廉的优势广泛应用于无损检测领域中,然而,该方法需要将被测工件浸入液体耦合剂中,或将耦合剂喷射到工件上,不适用于大型深孔零件加工过程中的厚度测量。且壁厚法最大的劣势在于只能对零件做定性分析,无法从数值上直接地反映出圆度和轴线直线度误差。

6、如何提供一种多传感器融合驱动的大型深孔零件形状误差在位测量系统,已解决上述现有测量方法的不足,成为本领域技术人员亟待解决的技术难题。

技术实现思路

1、本发明的目的是提供一种多传感器融合驱动的大型深孔零件形状误差在位测量系统,采用电磁式超声测厚探头测量深孔壁厚,不需要耦合剂,更适应复杂的大型深孔零件加工环境,且无需处理工件表面涂层,提升了测量效率,实现在位检测。并在使用超声壁厚法的基础上,综合使用电涡流位移传感器测量零件外圆跳动,对内孔测量截面进行定量分析。通过机械结构实现各传感器间的相互配合与关联,相对实现大型深孔零件的高精度、高效率、直观化的加工过程在位测量。

2、为解决上述技术问题,本发明采用如下技术方案:

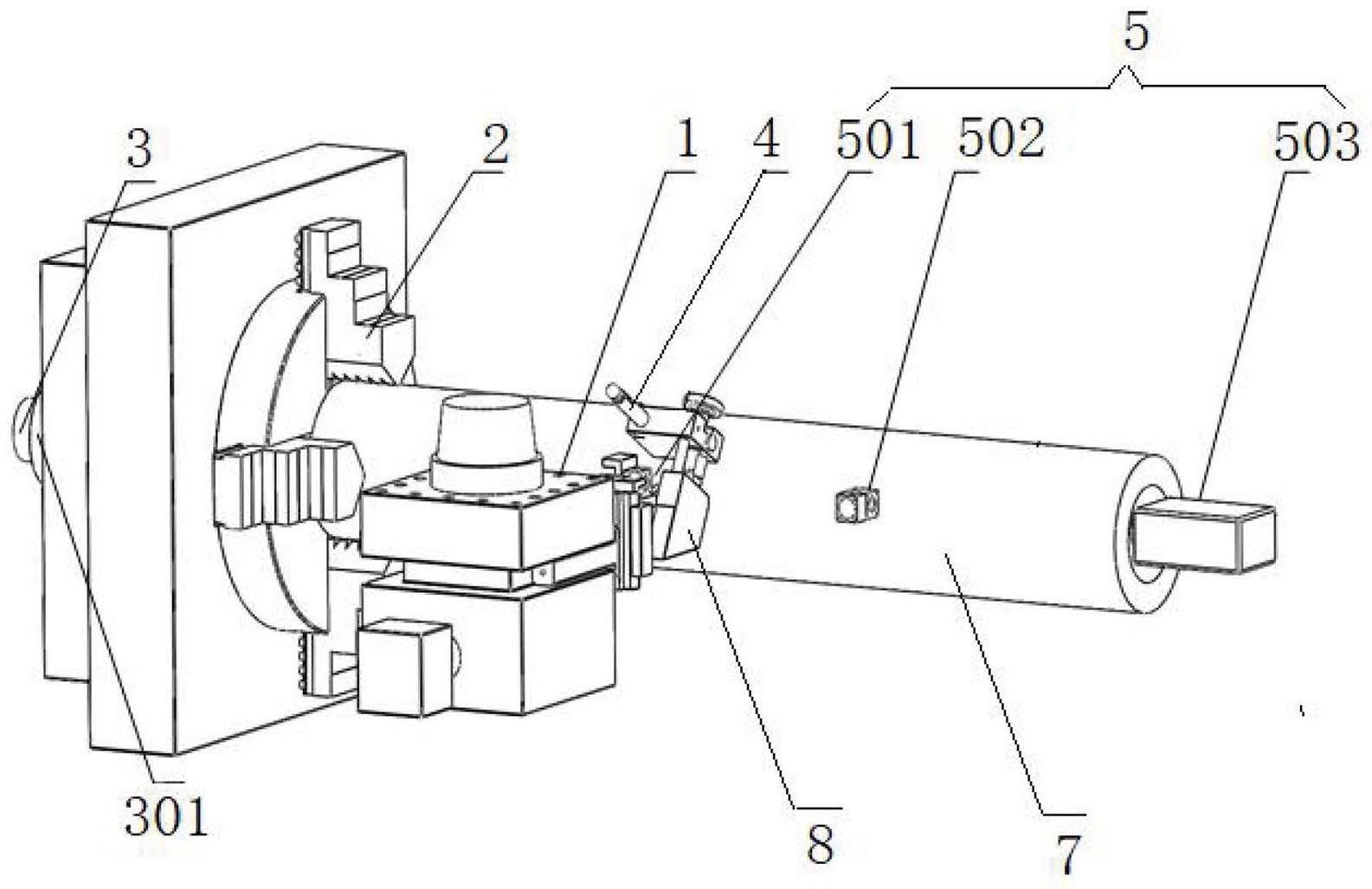

3、本发明一种多传感器融合驱动的大型深孔零件形状误差在位测量系统,包括测量单元,所述测量单元包括旋转编码器、电涡流位移传感器、激光干涉仪和电磁超声探头,所述旋转编码器通过旋转编码器转接机构连接在车床主轴上,车床主轴的另一侧安装有三爪卡盘,所述三爪卡盘上夹紧连接有深孔零件;所述电涡流位移传感器与所述深孔零件的轴线垂直,所述电涡流位移传感器安装在可调节连接座上,所述电磁超声探头安装在自适应距离调整机构上,所述自适应距离调整机构安装在所述可调节连接座上,且所述自适应距离调整机构的前端始终抵接在所述深孔零件的外周侧壁上。

4、优选的,所述旋转编码器转接机构通过磁铁定位连接在车床上并与所述旋转编码器的定子定位连接,所述旋转编码器的转子与车床主轴连接并同步旋转,旋转编码器记录车床主轴转过的角位移。

5、优选的,所述电磁超声探头位于所述电涡流位移传感器的正下方,所述电磁超声探头和所述电涡流位移传感器安装后位于同一竖直面上,且二者的夹角设置为30°。

6、优选的,所述激光干涉仪包括激光干涉仪反射镜、激光干涉仪干涉镜和激光干涉仪探头,所述激光干涉仪反射镜粘贴安装在所述可调节连接座上,所述激光干涉仪干涉镜通过支架立在地面或设备机架上,且激光干涉仪干涉镜的水平高度与所述深孔零件的中轴线对齐,所述激光干涉仪探头通过支架立在地面或设备机架上,且位于所述深孔零件的自由端一侧;所述激光干涉仪反射镜、所述激光干涉仪干涉镜和所述激光干涉仪探头相互配合完成距离测量作业。

7、优选的,所述可调节连接座包括主壳体、斜向对心机构、水平调距机构和竖直调距机构,所述主壳体的顶面设置有三角形固定座,所述斜向对心机构可调节的安装在所述三角形固定座上;所述主壳体通过所述水平调距机构与所述竖直调距机构连接在一起,所述竖直调距机构通过夹持柄定位连接在车床刀架上。

8、优选的,所述斜向对心机构包括伸缩量块、标定基准板、斜向刻度手轮、第一斜向滑移杆和丝杠螺母,所述丝杠螺母通过第七螺钉安装在所述三角形固定座的中间,所述斜向刻度手轮位于所述伸缩量块的上方,斜向刻度手轮的底面上连接有斜向调节螺杆,所述斜向调节螺杆与所述丝杠螺母通过螺纹连接在一起,所述斜向调节螺杆的下端连接有限位环;所述第一斜向滑移杆可调节的安装在所述伸缩量块上且通过第一螺钉定位,所述电涡流位移传感器通过螺纹旋紧连接在所述第一斜向滑移杆的前端,所述第一斜向滑移的末端连接有标定球,

9、所述标定基准板通过第二螺钉连接在所述主壳体的顶面上,所述标定基准板位于所述标定球的正下方。

10、优选的,所述斜向调节螺杆的两侧设置有导向用的第二斜向滑移杆,所述第二斜向滑移杆可滑动的连接在所述三角形固定座的导向孔内。

11、优选的,所述水平调距机构包括水平滑移杆,所述水平滑移杆的一端可伸缩的连接在所述主壳体的水平滑移腔内,并通过侧面设置的第六螺钉限位,所述水平滑移杆的另一端通过第五螺钉定位连接在竖直滑移座上;所述竖直调距机构包括竖直滑移板,所述竖直滑移板通过夹紧嵌块连接在所述竖直滑移座的滑槽内,所述竖直滑移座沿所述竖直滑移板上下移动,所述竖直滑移板的顶端通过螺钉定位连接有竖直挡板,所述竖直挡板上连接有竖直螺纹导杆,所述竖直螺纹导杆的底端与所述竖直滑移座螺纹连接在一起;所述夹持柄通过第三螺钉与所述竖直滑移板的背面连接在一起。

12、优选的,所述夹紧嵌块通过第四螺钉紧固连接在所述竖直滑移座上。

13、优选的,所述自适应距离调整机构包括滑轮和固定夹具,所述滑轮通过连接轴可旋转的安装在探头基座的连接爪的前端,所述探头基座卡紧连接在所述固定夹具内,所述电磁超声探头安装在所述探头基座的中心孔上,所述探头基座远离所述电磁超声探头的一侧安装有调节用的弹簧,所述弹簧的另一端依次安装有锁紧垫片和外牙顶丝,所述锁紧垫片和外牙顶丝均位于所述固定夹具形成的内腔中;所述固定夹具通过螺钉连接在所述主壳体的侧面上。

14、与现有技术相比,本发明的有益技术效果:

15、本发明一种多传感器融合驱动的大型深孔零件形状误差在位测量系统,包括测量单元,所述测量单元包括旋转编码器、电涡流位移传感器、激光干涉仪和电磁超声探头,旋转编码器通过旋转编码器转接机构连接在车床主轴上,三爪卡盘上夹紧连接有深孔零件;电涡流位移传感器与深孔零件的轴线垂直,电涡流位移传感器安装在可调节连接座上,电磁超声探头安装在自适应距离调整机构上,自适应距离调整机构的前端始终抵接在深孔零件的外周侧壁上;可调节连接座包括主壳体、斜向对心机构、水平调距机构和竖直调距机构。

16、本发明在深孔加工过程中,能够在深孔车床的辅助下,通过设计机械结构集成了电涡流位移传感器、电磁超声探头、旋转编码器、激光干涉仪测量元件,搭建了多传感器融合驱动的深孔零件形状误差在位测量平台,并通过斜向对心机构形成的参数标定结构、自适应距离调整机构,实现了在测量坐标系与绝对坐标系统一的情况下,对深孔零件的外表面与内表面轮廓的重构。

17、本发明采用电涡流位移传感器与电磁超声探头,实现了对于深孔零件的非接触测量,且避免了传统超声测厚方法中,使用液体耦合剂对加工过程产生的影响,使得操作更加便捷。

18、本发明无需更换深孔零件的装夹位置,通过自适应距离调整机构的设置,能够实现从粗加工到精加工各个工艺过程阶段的测量,实现了加工设备的在位检测作业。

19、总的来说,本发明布局合理,构思巧妙,能够针对不同尺寸的深孔零件以及同一零件不同的加工阶段在线测量,使得测量坐标系与绝对坐标系统一,从而实现对深孔零件的外表面与内表面轮廓的重构,测量中保证了电磁超声探头的测量精度与测量效率。

- 还没有人留言评论。精彩留言会获得点赞!