超声辅助加工刀具磨损测量系统及刀具磨损机理研究方法与流程

本发明涉及一种超声辅助加工,具体涉及一种超声辅助加工刀具磨损测量系统及刀具磨损机理研究方法。

背景技术:

1、难切削材料诸如钛铝系高温合金、镍基高温合金等具有较高的比强度、高温强度和断裂韧性,良好的室温塑性和抗蠕变以及较好的抗氧化等优异的性能,其中钛铝系高温合金已成为新一代航空发动机热端零件如叶轮、机匣等候选材料。

2、性能优异的钛铝系高温合金虽提高了航空结构件的性能,但同时因其切削力大、切削温度高、切屑难以折断、易产生积屑和鳞刺等现象,导致其加工效率低、刀具磨损严重、加工表面质量差等突出问题。近年来,部分学者开始研究钛铝系高温合金材料超声辅助铣削技术,因超声辅助加工技术能够减少切削力、降低刀具磨损、提高表面质量、抑制加工损伤,受到国内外学者的广泛关注,但是超声辅助加工技术受到钛铝系高温合金材料特性的影响,尚未掌握其超声辅助加工中的刀具磨损机制。常见的刀具磨损研究都是通过在线测量切削力结合离线的影像仪方式下测量刀具磨损量,从而探究刀具磨损机制,但这种研究方式无法将刀具磨损形成过程进行实时记录,无法揭示刀具磨损形成过程与切削力的关联。目前有少部分学者采用高速摄影机、测力仪组合设备来进行一维超声辅助陶瓷基复合材料直角切削过程研究(详见中国专利cn 115781939),通过安装高速显微观测系统记录切削刃与材料的作通过程以及利用切削力在线测量系统监测切削力,但上述专利提供的方法仅仅适用深入研究一维超声辅助陶瓷基复合材料这一类硬脆材料的加工损伤和机理,且直角切削实验属于干式切削,对于难切削材料超声辅助水冷加工下的刀具磨损测机理研究缺乏一定的严谨性和科学性。综上,尚未见对二维超声辅助难切削材料尤其是钛铝系合金材料实际加工中刀具磨损研究,严重制约了钛铝系合金材料超声辅助铣削过程中刀具磨损机理的探明。

3、当下研究存在的主要问题有:1、难切削材料如钛铝系高温合金、镍基高温合金加工过程中由于其材料特性主要应用在航空航天领域,需要一种高效高精加工技术提高加工效率和质量;

4、2、难切削材料如钛铝系高温合金、镍基高温合金是轻质难加工合金材料,加工过程中刀具磨损严重,需要频繁更换刀具,但刀具磨损形成过程与切削力之间的关系尚不明确;

5、3、针对难切削材料如钛铝系高温合金、镍基高温合金材料的二维超声辅助冷却加工刀具磨损观测暂无有效方法(冷却加工过程喷出切削液,刀具磨损难以观察)。

技术实现思路

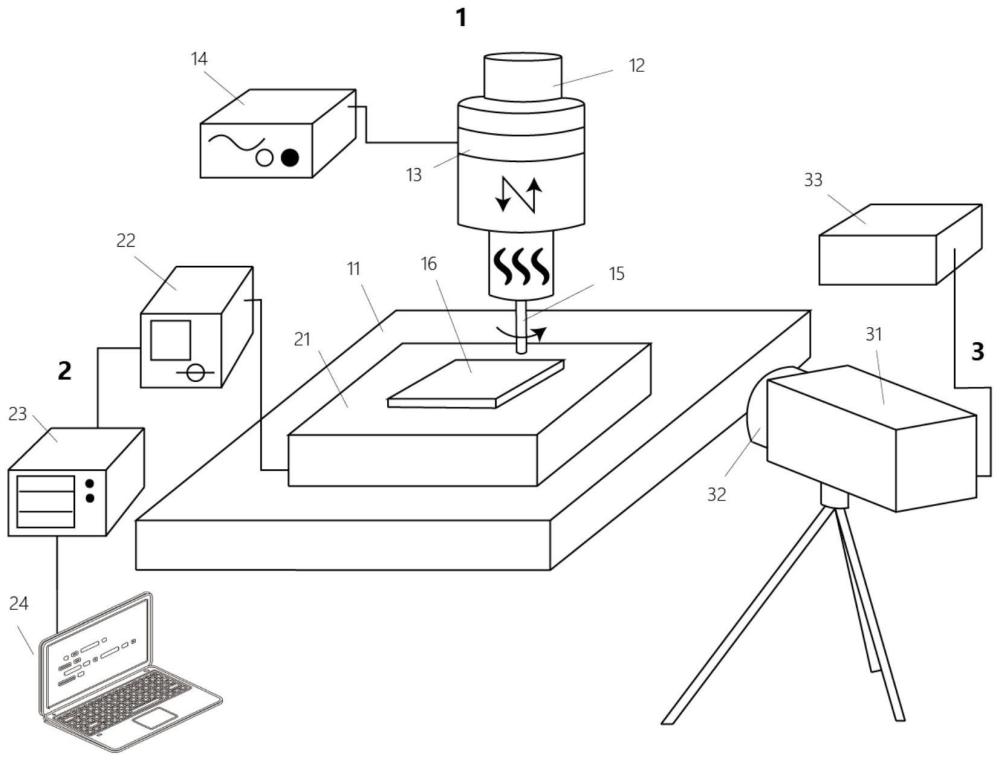

1、有鉴于此,本发明提供一种超声辅助加工刀具磨损在线测量系统,包括切削系统、力反馈系统和拍摄系统;

2、所述切削系统包括五轴立式数控加工中心、二维超声振动刀柄、非接触式电能传输装置、超声电源和切削刀具,

3、所述切削刀具与所述二维超声振动刀柄相连,所述二维超声振动刀柄与所述非接触式电能传输装置依次固定在所述五轴立式数控加工中心的主轴上;所述超声电源通与所述非接触式电能传输装置相连,所述五轴立式数控加工中心用于驱动所述切削刀具转动,所述超声电源通过所述非接触式电能传输装置将电能传输至所述二维超声振动刀柄,从而使所述二维超声振动刀柄输出超声向切削刀具在转动过程中传递振动,进而实现切削刀具的轴向振动辅助切削和切向振动辅助切削;

4、所述力反馈系统包括测力仪、电荷放大器、数据采集卡和计算机,所述测力仪固定于五轴立式数控加工中心的固定台上,工件固定于测力仪上,测力仪通过电荷放大器与数据采集卡相连,采集卡与计算机相连,所述测力仪在切削过程中实时采集切削刀具的切削力数据,所述计算机实时在线监测测力仪采集的切削力数据,

5、所述拍摄系统包括高速摄影机和处理器,高速摄影机与处理器相连,所述高速摄影机用于实时记录切削刀具加工图像,所述处理器对高速摄影机获取的图像进行分析,并实时计算切削刀具的磨损量。

6、进一步地,所述五轴立式数控加工中心带动所述切削刀具进行干式加工和冷却加工。

7、进一步地,所述切削刀具为多周刃的硬质合金铣刀。

8、进一步地,所述二维超声振动刀柄为二维纵扭式超声振动刀柄。

9、进一步地,所述工件材质为ti2alnb合金材料。

10、进一步地,所述处理器内还设有存储器,所述存储器用于存储高速摄影机拍摄的加工图像以及处理器计算切削刀具的磨损量。

11、进一步地,所述计算机还与所述存储器和所述处理器相连,所述计算机实时显示其检测到的切削力数据以及处理器计算出的切削刀具的磨损量。

12、本发明还提供一种超声辅助加工刀具磨损在线测量方法,该方法使用上述的超声辅助加工刀具磨损在线测量系统:

13、该方法包括如下步骤:

14、s1:将工件安装在所述力反馈系统的测力仪上,将所述切削刀具安装在所述二维超声振动刀柄上;

15、s2、根据设置的切削参数,五轴立式数控加工中心带动切削刀具以干式加工的方式加工工件直至加工深度达到预定加工深度的一半,所述力反馈系统实时记录切削力大小,所述拍摄系统实时计算切削刀具的干式加工磨损量vb;

16、s3:更换新的切削刀具,五轴立式数控加工中心采用与步骤二相同的切削参数以喷淋切削液的冷却加工方式带动切削刀具加工工件直至加工深度达到预定加工深度的一半,所述力反馈系统实时记录切削力f大小;直至加工深度达到预定加工深度的一半,取下切削刀具,测量切削刀具的冷却加工磨损量vb;

17、s4:计算切削刀具的冷却加工方式相对干式加工方式的衰减系数α,其中α=vb/vb;

18、s5:将衰减系数α输入至处理器内,再次采用五轴立式数控加工中心以干式加工方式加工工件,通过拍摄系统实时计算切削刀具的干式加工磨损量vb,处理器实时计算冷却加工方式模拟磨损量vc,其中vc=α*vb,计算机将冷却加工方式模拟磨损量vc与步骤3的切削力f进行实时关联,获取冷却加工方式模拟磨损量vc和切削刀具的切削力f大小的数值函数关系,以研究超声辅助切削条件下难切削材料冷却加工方式中切削刀具的磨损机理。

19、进一步地,上述步骤s2、步骤s3、步骤s4中,五轴立式数控加工中心带动切削刀具切削工件时,二维超声振动刀柄在切削刀具转动过程中传递超声振动,实现切削刀具的轴向振动辅助切削和切向振动辅助切削;

20、进一步地,所述干式加工磨损量vb和冷却加工磨损量vb的计算方式分别为:

21、vb=(vb1+vb2+……vbn)/n;

22、其中vbn干式加工时切削刀具第n个周刃的磨损量;

23、vb=(vb1+vb2+……vbn)/n;

24、其中vbn冷却加工时切削刀具第n个周刃的磨损量。

25、本发明一种超声辅助加工刀具磨损在线测量系统及方法的有益效果为:

26、(1)该超声辅助加工刀具磨损在线测量系统的切削系统可通过旋转铣削结合超声辅助的方式对工件进行加工,从而使该切削系统能对难切削材料(如钛铝系高温合金、镍基高温合金)进行加工,该切削系统可应用在航空航天领域,是一种高效高精加工技术,可以提高难切削材料加工效率和质量。

27、(2)该超声辅助加工刀具磨损在线测量系统包括力反馈系统和拍摄系统,其能够实现对难加工材料超声辅助切削过程中刀具磨损进行观测,将刀具磨损与切削力进行实时关联,为难加工材料超声辅助加工刀具磨损机理研究提供参考依据,整体方法流程简单,可实施性强,适用于在超声辅助加工领域推广。

28、(3)该超声辅助加工刀具磨损在线测量方法可分析难切削材料二维超声辅助水冷加工刀相对干式加工的磨损系数,同时可结合二维超声辅助干式加工的过程模拟其冷却加工过程中刀具磨损与切削力情况,从而有效还原二维超声辅助冷却加工刀具磨损过程。

- 还没有人留言评论。精彩留言会获得点赞!