一种船舶型材多工序加工流水线控制方法与流程

本技术涉及型材加工,特别是涉及一种船舶型材多工序加工流水线控制方法。

背景技术:

1、船舶型材由于结构复杂,切割时工序比较多,这些型材在成型或者焊接加工前需要切割各种形状的端头和中间孔或者坡口结构,由于型材的品种、规格尺寸多种多样,需要配合不同要求的切割形式,国内船厂长期以来只能靠熟练工人利用半自动的机械设备进行人工操作,生产效率低、劳动强度大、质量难以控制。现有技术中的切割方法,往往无法快速切割成型,需要多次往复加工型材的不同部位,造成效率较低,同时加工品质精度较差的问题,难以满足后续型材的自动化和智能化加工需求。

2、对于长度较长的型材加工过程中,需要依次对型材进行矫正、铣边、喷丸除漆、切割及分拣等多工序加工操作,现有技术中缺少相应的自动化设备。

技术实现思路

1、基于此,鉴于船舶型材加工生产中,效率低下、质量无法保证、自动化控制程度低的技术问题,提供一种船舶型材多工序加工流水线控制方法。

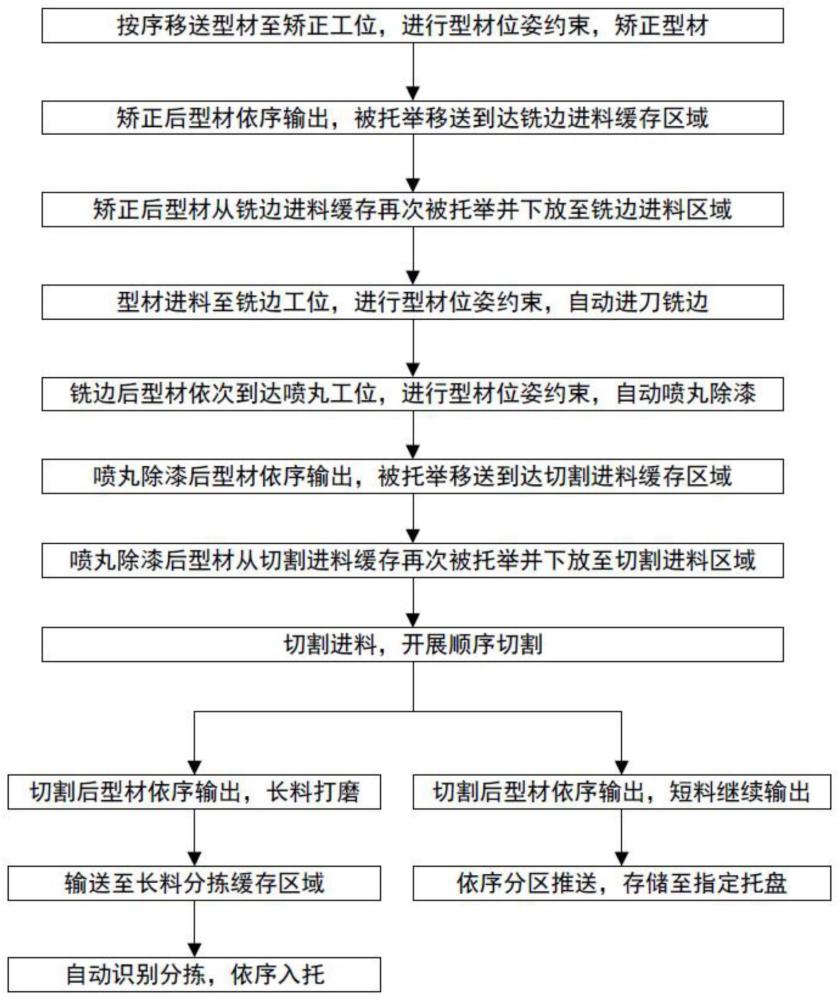

2、一方面,提供一种船舶型材多工序加工流水线控制方法,所述方法包括:

3、矫正步骤,按序移送型材至矫正工位,进行型材位姿约束,矫正型材;

4、铣边进料缓存步骤,矫正后型材依序输出,被托举移送到达铣边进料缓存区域;

5、铣边步骤,矫正后型材从铣边进料缓存再次被托举,下放至铣边进料区域,型材进料至铣边工位,进行型材位姿约束,匹配加工参数,加工型材腹板边缘;

6、喷丸除漆步骤,铣边后型材依次到达喷丸除漆工位,进行型材位姿约束,匹配加工参数,去除型材腹板边缘底漆;

7、切割进料缓存步骤,喷丸除漆后型材依序输出,被托举移送到达切割进料缓存区域;喷丸除漆后型材从切割进料缓存再次被托举,下放至切割进料区域;

8、切割步骤,切割夹送进料,开展顺序切割;

9、分拣步骤,切割后型材依序输出,长料打磨,输送至长料分拣缓存区域,识别分拣,依序入托;短料继续输出,依序分区推送,存储至指定托盘。

10、进一步的,所述矫正步骤包括:

11、矫正进料、出料承托装置倾斜角度调整,传感器检测倾斜角度到预定角度;

12、移动型材定位装置至预设位置,传感器感应型材定位装置的准确到位;

13、型材输送至矫正工位进料承托装置上,完成位姿约束,其中位姿约束包括角度、点位坐标的多重约束,继续输送;

14、矫正工位的挤压装置挤压型材,纠正型材自身的变形至满足预设范围内;

15、矫正后的型材依序输出至矫正出料承托装置上,在输出同时开展直线度检测,若直线度不合格,则型材回退进行二次反向矫正直至满足预设范围为止。

16、进一步的,所述矫正进料、出料承托装置为辊道输送机;所述矫正进料、出料承托装置倾斜角度调整的方式采用螺旋升降机和伺服电机驱动。

17、进一步的,所述移动型材定位装置至预设位置的方式采用螺旋升降机和伺服电机驱动。

18、进一步的,所述挤压装置为上下挤压布置,用于挤压型材的腹板上下面。

19、进一步的,所述铣边进料缓存步骤包括:

20、矫正后型材被托举,脱离矫正出料承托装置;

21、型材依序输送至铣边进料缓存料架首端,继续输送至末端;

22、型材从铣边进料缓存料架末端再次被托举,下放至铣边进料承托装置。

23、进一步的,所述铣边进料缓存为三段相对独立的折线布置,其中首末两段折线可绕定点分别回转,中间折线为定斜率的直线段。

24、进一步的,所述铣边进料缓存输送的方式为链条输送;型材被托举的方式采用液压驱动。

25、进一步的,所述铣边步骤包括:

26、铣边进料、出料承托装置倾斜角度调整,传感器检测倾斜角度到预定角度;

27、移动型材定位装置至预设位置,传感器感应定位装置准确到位;

28、型材从铣边进料缓存输送至铣边工位进料承托装置上,完成位姿约束,位姿约束包括角度、点位坐标的多重约束,继续输送;

29、铣边工位的铣削装置匹配加工参数,铣削型材腹板边缘,铣边完成后的型材依序输出。

30、进一步的,所述铣边进料、出料承托装置为辊道输送机;所述铣边进料、出料承托装置倾斜角度调整的方式采用螺旋升降机和伺服电机驱动。

31、进一步的,所述移动型材定位装置至预设位置的方式采用螺旋升降机和伺服电机驱动。

32、进一步的,所述铣削装置为刀盘转动;铣削型材腹板边缘时,型材腹板保持水平。

33、进一步的,所述喷丸除漆步骤包括:

34、喷丸除漆进料、出料承托装置倾斜角度调整,传感器检测倾斜角度到预定角度;

35、移动型材定位装置至预设位置,传感器感应定位装置准确到位;

36、型材从铣边出料承托装置输送至喷丸除漆进料承托装置上,完成位姿约束,位姿约束包括角度、点位坐标的多重约束,继续输送;

37、喷丸除漆工位匹配加工参数,喷丸型材腹板边缘,去除底漆,喷丸除漆完成后的型材依序输出。

38、进一步的,所述喷丸除漆进料、出料承托装置为辊道输送机;所述喷丸除漆进料、出料承托装置倾斜角度调整的方式采用螺旋升降机和伺服电机驱动。

39、进一步的,所述移动型材定位装置至预设位置的方式采用螺旋升降机和伺服电机驱动。

40、进一步的,所述喷丸除漆装置为多个喷头,所述多个喷头能同时喷射型材腹板的上下表面;所述喷丸型材腹板边缘时,型材腹板保持水平。

41、进一步的,所述切割进料缓存步骤包括:

42、喷丸除漆后型材被托举,脱离喷丸除漆出料承托装置;

43、型材依序输送至切割进料缓存料架首端,继续输送至末端;

44、型材从切割进料缓存料架末端再次被托举,下放至切割进料承托装置。

45、进一步的,所述切割进料缓存为三段相对独立的折线布置,其中首末两段折线可绕定点分别回转,中间折线为定斜率的直线段。

46、进一步的,所述切割进料缓存输送的方式为链条输送;型材被托举的方式采用液压驱动。

47、进一步的,所述切割步骤包括:

48、型材到达切割进料承托装置预设位置;

49、型材依序被夹送进料;

50、按照切割控制软件开展顺序切割;

51、切割后的型材依序输出。

52、进一步的,所述分拣步骤包括:

53、设置长料分拣区域和短料分拣区域,长料分拣区域在短料分拣区域之前;

54、切割后型材依序输出,长料打磨,输送至长料分拣缓存区域,识别通过分拣装置分拣,依序入托;

55、切割后型材依序输出,短料继续输出,依序分区推送,存储至指定托盘。

56、进一步的,所述分拣装置为分拣门架,所述分拣装置能够上下移动、前后移动、左右移动、旋转转动。

57、上述船舶型材多工序加工流水线控制方法,采用本方法能够提升船舶型材的加工效率、质量能得到保证、自动化控制程度高。

58、上述船舶型材多工序加工流水线控制方法具有以下至少一种技术效果:

59、1.本技术实现了船舶型材矫正、铣边、喷丸除漆、切割、分拣多工序智能加工的全流程控制,自动化和智能化程度高,大大提高了型材加工精度和效率。

60、2.本技术中对于各类复杂不同规格、不同样式和不同长度的型材智能加工,统一梳理并归纳控制逻辑,适用范围非常广,且控制简单。

61、3.本技术控制方法均有闭环反馈,能精准实现自动进料、自动矫正、自动铣边、自动喷丸除漆、自动切割和出料分拣等多工序加工,保证了多工序型材加工的精度。

- 还没有人留言评论。精彩留言会获得点赞!