一种电极在线修整的微小孔电火花加工方法及系统与流程

本发明涉及电火花加工,特别地,涉及一种电极在线修整的微小孔电火花加工方法及系统。

背景技术:

1、数控电火花微小孔加工机床是一种工业加工设备, 通过利用导电中空电极管或微细电极丝作为加工工具电极,对工件进行脉冲火花放电以蚀除工件金属材料,实现微小孔的加工,通常用于加工超硬钢材、硬质合金、高温合金及任何可导电性材料尤其是难加工材料的精密微小孔。

2、由于工具电极在连续放电加工工作后,电极端部会产生磨损,且由于损耗不均匀,会导致电极端部由正常的平整形状变为尖端形状,导致放电能量不均衡,产生积碳现象,在持续的放电加工过程中,会导致工件加工不稳定、加工精度降低,尺寸误差增大,导致加工工件次品率增加,生产成本也会提高。

3、传统的修整工具电极的方式为进行完小孔加工之后,在下一个小孔加工之前,将电极移动到相应位置,通过调换工件端和电极端的极性的方式进行电极修整,如通过继电器等外部切换方式调换极性,由此对电极端部进行蚀除加工,使电极端部恢复至平整形状。

4、然而,这种传统的修复方式需要在当前孔加工完成后,将电极移出进行修整,修整完成后再加工下一个孔,导致加工孔的一致性变差;同时,在这种传统的修复方式下,电火花小孔机需要在一个小孔加工完成后才能修整电极,在一个小孔的连续加工过程中无法暂停修整,而在一次连续加工的过程中,电极端部会逐渐磨损,导致加工状态逐渐变差,因此这种传统的修复方式只能改善孔的入口加工情况,随着加工的进行,电极损坏的情况无法得到有效控制,影响加工的稳定性,特别是孔出口的加工稳定性,进而影响工件孔的加工质量。

5、针对上述问题,就需要提供一种电极在线修整的微小孔电火花加工方案,以提高加工效率和加工质量,保证加工过程稳定及实现高效率加工。

技术实现思路

1、本发明的目的在于提供一种电极在线修整的微小孔电火花加工方法及系统。

2、本发明采用的技术方案是:

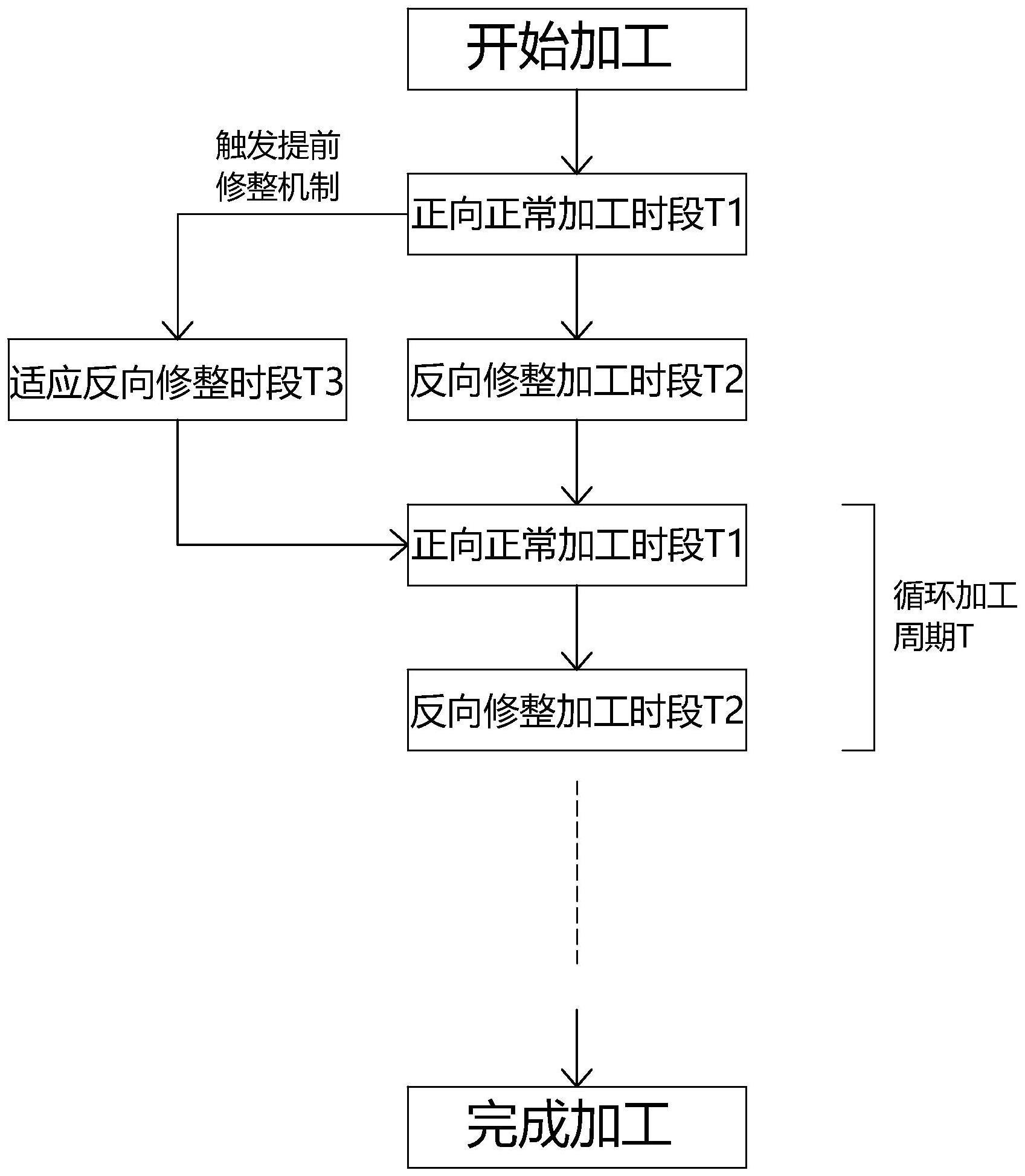

3、一种电极在线修整的微小孔电火花加工方法,

4、在工具电极对一待加工工件的加工过程中,以连续多个循环加工周期进行加工,各所述循环加工周期由一正向正常加工时段和一反向修整加工时段组成;

5、所述正向正常加工时段由多个正向脉冲组成;所述正向正常加工时段中,在所述待加工工件和所述工具电极上施以正向脉冲电压,该正向脉冲电压由所述待加工工件指向所述工具电极,对所述待加工工件进行放电加工;

6、所述反向修整加工时段由多个反向脉冲组成;所述反向修整加工时段中,在所述工具电极和所述待加工工件上施以反向脉冲电压,该反向脉冲电压由所述工具电极指向所述待加工工件,对所述工具电极进行放电修整;

7、所述正向脉冲电压和所述反向脉冲电压由一控制模块进行切换。

8、进一步的技术方案,在各所述循环加工周期中,所述正向正常加工时段与所述反向修整加工时段之间均设有一延迟保护时段;所述延迟保护时段中,所述工具电极和所述待加工工件之间电压为零;所述延迟保护时段的长度为10至50微秒。

9、进一步的技术方案,具有一提前修整机制,包括如下内容;

10、所述正向正常加工时段中,在各所述正向脉冲中检测放电击穿的瞬时脉冲电压峰值,当所述瞬时脉冲电压峰值大于或等于一预设电压阈值时,判定该正向脉冲为有效脉冲,反之则判定为不良脉冲;

11、对于各所述正向正常加工时段,从其中的第n个正向脉冲开始,在每个正向脉冲结束后,以该正向脉冲至该正向脉冲之前一共n个连续的正向脉冲为检测范围进行判断,其中n为一预设的小于所述正向正常加工时段中正向脉冲总数量的自然数;定义所述检测范围中不良脉冲数占总脉冲数的比例为不良率,所述控制模块判断该检测范围的不良率是否大于或等于一预设不良阈值,若是则将当前的正向脉冲电压切换为反向脉冲电压,以进入一适应反向修整时段,若否则按正常流程继续工作;

12、所述适应反向修整时段由多个反向脉冲组成,所述适应反向修整时段中,在所述工具电极和所述待加工工件上施以反向脉冲电压,该反向脉冲电压由所述工具电极指向所述待加工工件,对所述工具电极进行放电修整;所述适应反向修整时段的时长与所述预设不良阈值的大小成正相关关系;

13、所述适应反向修整时段结束后进入所述正向正常加工时段。

14、进一步的技术方案,所述预设电压阈值为40v。

15、进一步的技术方案,所述预设不良阈值的范围为10%至30%;当所述预设不良阈值设定为10%,所述适应反向修整时段的时长设定为200毫秒,在此基础上该预设不良阈值的设定数值每增加1%,所述适应反向修整时段的设定时长扩大10%。

16、进一步的技术方案,具有一穿透前修整机制,包括如下内容;

17、在所述工具电极对所述待加工工件的加工打孔过程中,将孔打穿的深度称为总穿透深度,所述控制模块通过所述工具电极的进给距离获取打孔的实时深度;

18、所述实时深度与所述总穿透深度的比值为穿透进度,当该穿透进度达到一穿透阈值时,所述控制模块将当前的正向脉冲电压切换为反向脉冲电压,以提前进入所述反向修整加工时段。

19、进一步的技术方案,所述穿透阈值为80%至98%。

20、进一步的技术方案,一个所述循环加工周期的时间长度为100ms至1min。

21、进一步的技术方案,所述反向修整加工时段占所述循环加工周期的时长比例小于或等于10%。

22、本方案的有益效果在于:将工具电极对待加工工件的加工过程分为正向正常加工时段和反向修整加工时段,两者之间的切换通过在工具电极和待加工工件上自动切换正向脉冲电压和反向脉冲电压实现,其中正向正常加工时段设备处于对待加工工件的正常加工状态,反向修整加工时段设备处于对工具电极的修整状态,以这两个时段为一循环加工周期进行循环加工,从而可以在连续加工过程中实现对工具电极的修整,由此保证了加工孔的一致性;

23、同时,由于设备在正常加工状态和修整状态之间以较短时间循环切换,工具电极在加工较短时间后,磨损尚不严重时就会得到修整,因此保证了工具电极的原始状态,可以保证在孔加工过程中从孔入口到孔出口整体过程的加工稳定性,由此提高了加工质量。

24、以及:

25、一种电极在线修整的微小孔电火花加工系统,

26、包括放电电路和控制模块;

27、所述放电电路包括串联设置的脉冲电源、加工极性切换工作回路、保护开关和限流电阻,所述脉冲电源对外输出幅值在50v至180v区间内的脉冲电压;

28、所述加工极性切换工作回路包括并联设置的第一支路和第二支路,所述第一支路上设有串联的第一开关和第三开关,所述第二支路上设有串联的第二开关和第四开关;所述第一开关和所述第三开关之间设有用于向工具电极供电的电极端口,所述第二开关和所述第四开关之间设有用于向一待加工工件供电的工件端口;

29、所述控制模块控制所述第一开关、所述第二开关、所述第三开关和所述第四开关的开闭;

30、所述第一开关和所述第四开关闭路,且所述第二开关和所述第三开关开路时,所述电极端口接所述脉冲电源的正极,所述工件端口接所述脉冲电源的负极;所述第一开关和所述第四开关开路,且所述第二开关和所述第三开关闭路时,所述电极端口接所述脉冲电源的负极,所述工件端口接所述脉冲电源的正极。

31、本方案的有益效果在于:本系统工作时,通过控制模块对各开关的开闭切换,能够改变电极端口和工件端口的正负极性,由此使工具电极和待加工工件二者在受到正向脉冲电压和反向脉冲电压的状态之间切换;当待加工工件和工具电极处于正向脉冲电压状态下,设备处于对待加工工件的正常加工状态,当工具电极和待加工工件处于反向脉冲电压状态下,设备处于对工具电极的修整状态;由此,通过本系统能够使设备在正常加工状态和修整状态之间由控制模块自动切换,无需将工具电极移出进行修整,能够在修整工具电极时保持加工的连续性,从而提高了加工效率;同时通过正常加工状态与修整状态的循环切换,能够保证对工具电极的修整质量,并由此提高加工质量。

- 还没有人留言评论。精彩留言会获得点赞!