一种具有废料回收功能的LED驱动电源用外壳加工装置的制作方法

本发明涉及led驱动电源外壳加工,具体为一种具有废料回收功能的led驱动电源用外壳加工装置。

背景技术:

1、led驱动电源指的是,将供应的电源转化成特定的电压、电流,用于驱动led发光的电源转换器,为了保证相应的机械强度,多采用金属制造,其中铝合金材质由于具有良好的塑性,便于进行加工。

2、为了保证驱动电源在长时间运行过程中,进行稳定供电,需要在外壳上冲孔,通过这些密密麻麻的孔,也可以起到减重的作用。在进行连续性冲过程中,容易产生圆片状的废料,通过人工收集这些废料,不光难度大,还会给操作人员带来一定的安全隐患。由于电源外壳表面的冲孔过大,大多采用一次性成型,因此对冲孔质量要求较高,在冲头侧壁粗糙度不一的情况下,容易造成工件底端向外延伸的部位,在散热时候产生重叠区,影响散热效率。

3、此外,在连续性冲孔过程中,容易造成冲头磨损,目前大多只能通过人工靠经验判断是否需要更换冲头,无法对冲头磨损程度进行实时监测。

技术实现思路

1、本发明的目的在于提供一种具有废料回收功能的led驱动电源用外壳加工装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

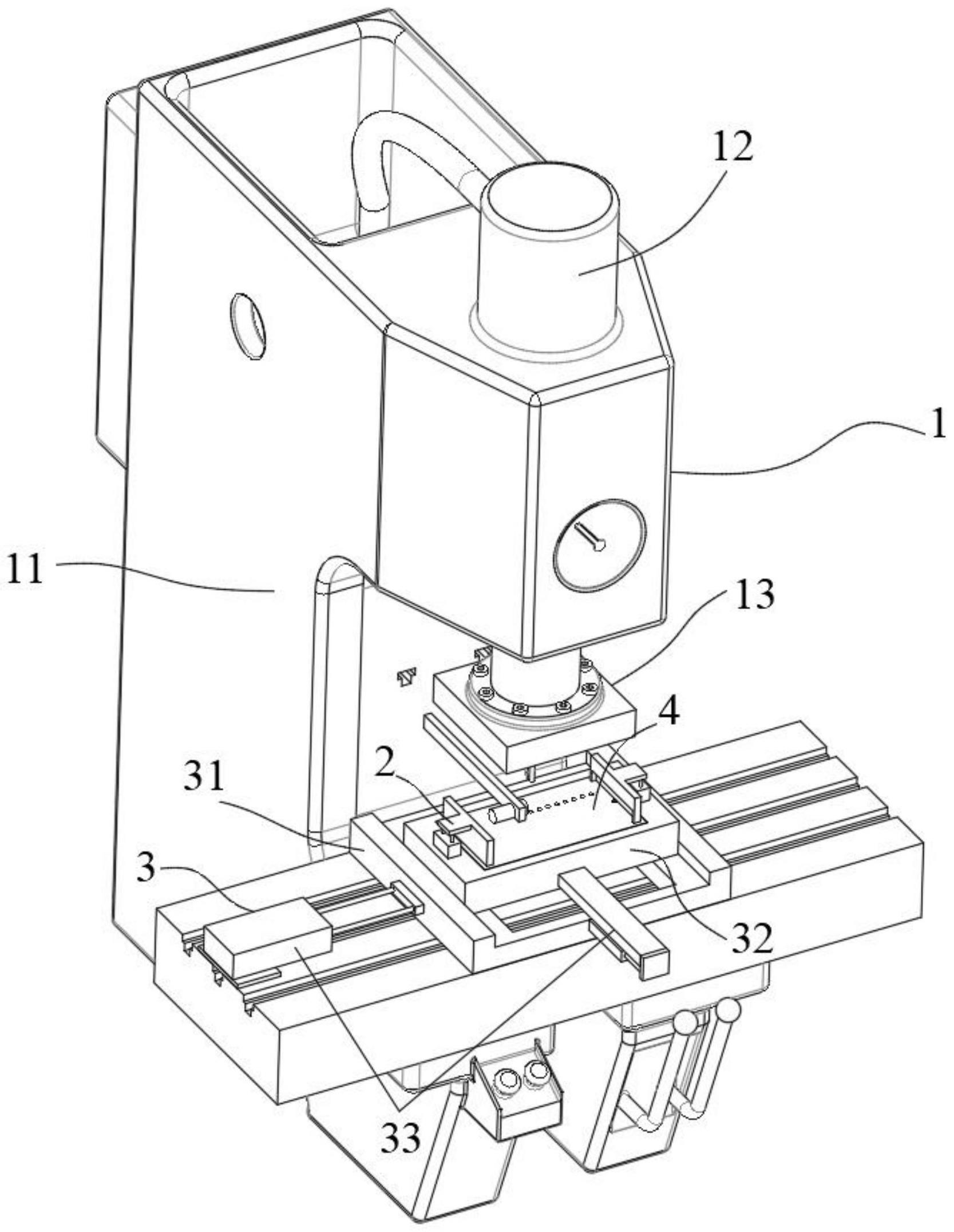

3、一种具有废料回收功能的led驱动电源用外壳加工装置,加工装置用于对工件进行冲孔,加工装置包括冲床、辅助装置和驱动装置,辅助装置和冲床连接,驱动装置和冲床连接,冲床用于对工件进行冲孔,辅助装置用于对冲孔质量进行检测、修正,驱动装置用于对工件进行支撑,并带动工件进行多向位移。

4、通过加工装置中的冲床对工件进行冲孔,冲床作为主要的安装基础,也用于对其他各装置进行安装定位,通过辅助装置对冲裁产生的废料圆片进行辅助收集,并辅助对工件的冲孔质量进行检测,对不合格的冲孔进行修正,驱动装置作为工件移动的承载基础,提供动力,带动工件进行移动,对冲孔部位进行自动调整,从而便于进行连续性冲孔,提高led驱动电源外壳的加工效率。

5、进一步的,冲床包括床体、冲压缸和冲头,冲压缸和床体紧固连接,冲压缸输出端和冲头传动连接,冲头朝向工件的待冲孔部位;

6、辅助装置包括支撑座,支撑座和床体紧固连接,支撑座位于冲头下方,支撑座上设有暂存槽,暂存槽朝向工件待冲孔部位,床体上设有落料槽,暂存槽一侧开口朝向落料槽;

7、驱动装置包括载物台,载物台上设有卡槽,工件置于卡槽内。

8、床体安装部,将冲压缸安装在其上,冲压缸作为驱动源,主要用于提供线性位移,带动冲头移动,可以采用常用的液压驱动,驱动源也可以采用齿轮、曲轴等机械驱动的形式,提供线性位移,机械驱动和液压驱动都为现有技术,在此不再赘述,工件采用上料机械手进行自动上料,将工件置于载物台的卡槽内,进行自动定位,定位完成后,冲压缸输出线性位移,带动冲头下移,对工件的待冲压部位进行冲孔,冲孔产生的废料圆片落入下端支撑座的暂存槽内,通过暂存槽对废料圆片进行暂存,并最终导入落料槽内,对废料进行自动收集,减少人工参与,提高连续性加工效率。

9、进一步的,驱动装置还包括基板和十字模组,十字模组用于提供工件两个垂直方向的位移,十字模组包括横模组和竖模组,横模组和床体连接,横模组输出端和基板传动连接,基板和床体滑动连接,基板上设有滑槽,载物台和滑槽滑动连接,竖模组和基板紧固连接,竖模组输出端和载物台滑动连接。

10、驱动装置的承载主要包括两部分,一个是位于下部的基板,另一个是位于上层的载物台,基板和载物台通过十字模组进行驱动,十字模组包括呈空间垂直状态的横模组和竖模组,横模组安装在床体上,用于驱动基板移动,输出方向为工件的长度方向,为横向位移,竖模组安装在基板上,用于驱动在载物台沿着滑槽移动,输出竖向位移,通过横向位移和竖向位移带动工件沿水平面移动,便于自动进行连续性打孔操作,通过机械自动驱动,提高定位精度,避免人工调整打孔工位,影响打孔精度。

11、进一步的,滑槽和卡槽的中间部分贯通设置,辅助装置还包括检测组件,暂存槽下侧设有若干检测腔,检测组件包括气管、感压膜和线圈,气管一侧设有支撑架,气管通过支撑架和床体连接,感压膜置于检测腔上端开口处,感压膜向下延伸设有垂杆,垂杆为磁铁材质,线圈置于检测腔内。

12、滑槽和卡槽的中间部分为贯通设置,避免运动干涉,位于床体上的支撑座穿过滑槽,并插入卡槽内,使得暂存槽朝向工件的待冲孔部位,在进行连续性打孔过程中,支撑座位置不用调整,只需要依次将工件的待打孔部位移动到暂存槽上方即可,当钻孔完成后,通过冲压缸带动冲头上移,从冲孔的部位移动,通过支撑架固定的气管向工件表面射流出高速气流束,气流束呈水平方向射流而出,当经过气流冲孔部位时,由于工件冲孔的过程呈单向施力状态,冲孔上表面形成向下的弧面,根据康达效应,当气流流经弧面时,由于气体和流过的固体表面存在摩擦,且曲率不大,气流会沿着弧形表面流动,形成一定的偏转角,使得部分气流沿着工件的冲孔向下流动,并对中冲击到感压膜的上部,使得感压膜内外形成压差,外部压力大于内部压力,使得感压膜向下产生形变,并带动垂杆沿着线圈的轴线移动,由于垂杆外界磁场的存在,使得线圈做切割磁感线运动,并产生感应电流,当冲孔上侧壁曲率越小时,冲头较为锋利,冲孔质量较佳,对气体流动造成的阻力较小,沿着冲孔流动的气体流速较快,线圈上产生的电流值较大,当冲头下端刃口变钝时,剪切效果变弱,局部拉伸过大,造成局部剪切不彻底,成型面曲率变大,对气体流动阻力增大,进入冲孔的气体流速减小,通过感压膜冲击造成线圈切割磁感线速率减小,产生的感应电流减小,从而对冲孔质量进行实时检测。

13、进一步的,冲压缸输出端设有安装座,冲压缸通过安装座和冲头传动连接,安装座上设有回转槽,回转槽内设有修正电机,修正电机和冲头传动连接,若干线圈和修正电机电连接。

14、冲压缸通过安装座对冲头进行传动,回转槽内置修正电机,冲孔过程由于冲头和工件孔壁的摩擦力不一致,容易造成工件下部呈倾斜装置,影响后期散热均匀性,通过阵列式布置的若干个检测组件对工件冲孔外延部分的方向进行检测,当外延方向为竖直方向时,线圈上产生的电流相等,当外延方向倾斜时,位于倾斜方向末端的电流增加,背面的线圈上的电流减小,通过对多个线圈电流做对比,当电流不等时,冲压缸带动冲头下行,并插入通孔中,通过修正电机输出转矩,带动冲头转动,从而通过冲头对侧偏的部位进行修正,修正完成后,冲压缸带动冲头上行,上行过程中,修正电机持续转动,保证修正质量。

15、进一步的,辅助装置还包括两个夹持缸,两个夹持缸和载物台紧固连接,夹持缸输出端设有夹板,夹板朝向工件上表面,位于气管射流方向末端的夹板上设有引气道,引气道下端设有旁通管,旁通管朝向暂存槽。

16、夹持缸安装在载物台上,用于驱动夹板移动,用于对工件进行夹紧,通过位于气管射流方向夹板上的引气道,对气体进行引流,并通过旁通管输送到暂存槽内,用于吹动废料圆片,将废料圆片吹落入落料槽内,进行废料收集。

17、作为优化,支撑座上水平排布有若干射流孔,旁通管通过射流孔和暂存槽连通,射流孔出口朝向暂存槽侧边开口。通过射流孔进行气体引流,使气体呈水平向射流而出,用于对上层的废料进行收集。

18、作为优化,相邻射流孔间距小于工件冲孔直径。通过设置射流孔的孔间距,提高废料圆片的收集效率。

19、作为优化,感压膜和工件底面的距离大于两个落料厚度,小于三个落料厚度。通过设置感压膜到工件的距离,使得暂存槽内可以预先铺设一层废料圆片,上层的空间,用于冲孔时产生的废料圆片移动,距离小于三个落料厚度,即三个废料圆片厚度,防止废料圆片堆叠,造成局部卡死,影响排料平顺性。

20、与现有技术相比,本发明所达到的有益效果是:本发明当经过气流冲孔部位时,由于工件冲孔的过程呈单向施力状态,冲孔上表面形成向下的弧面,根据康达效应,当气流流经弧面时,由于气体和流过的固体表面存在摩擦,且曲率不大,气流会沿着弧形表面流动,形成一定的偏转角,使得部分气流沿着工件的冲孔向下流动,并对中冲击到感压膜的上部,使得感压膜内外形成压差,外部压力大于内部压力,使得感压膜向下产生形变,并带动垂杆沿着线圈的轴线移动,由于垂杆外界磁场的存在,使得线圈做切割磁感线运动,并产生感应电流,当冲孔上侧壁曲率越小时,冲头较为锋利,冲孔质量较佳,对气体流动造成的阻力较小,沿着冲孔流动的气体流速较快,线圈上产生的电流值较大,当冲头下端刃口变钝时,剪切效果变弱,局部拉伸过大,造成局部剪切不彻底,成型面曲率变大,对气体流动阻力增大,进入冲孔的气体流速减小,通过感压膜冲击造成线圈切割磁感线速率减小,产生的感应电流减小;通过阵列式布置的若干个检测组件对工件冲孔外延部分的方向进行检测,当外延方向为竖直方向时,线圈上产生的电流相等,当外延方向倾斜时,位于倾斜方向末端的电流增加,背面的线圈上的电流减小,通过对多个线圈电流做对比,当电流不等时,冲压缸带动冲头下行,并插入通孔中,通过修正电机输出转矩,带动冲头转动,从而通过冲头对侧偏的部位进行修正,修正完成后,冲压缸带动冲头上行,上行过程中,修正电机持续转动,保证修正质量。

- 还没有人留言评论。精彩留言会获得点赞!