涡轮导向器壳体焊接定形装置及其焊接定型方法与流程

本发明涉及发动机涡轮导向器壳体焊接领域,具体涉及涡轮导向器壳体焊接定形装置及其焊接定型方法。

背景技术:

1、某型直升机发动机涡轮导向器为多层薄壁件焊接组合而成,其壳体由前安装边、后安装边及导向器外套组合而成,其材质均为1cr18ni9ti。导向器外套壁厚为1mm,外径尺寸为φ190mm,且为开口结构,前安装边与后安装边直径及安装边厚度最大均为2mm。导向器壳体为薄壁件,其焊接过程和焊后热处理均会产生严重变形。

2、因此,现提出一种涡轮导向器壳体焊接定形装置,在发动机涡轮导向器外层壳体焊接时,对前安装边、导向器外壳、后安装边进行定位,确保焊后尺寸,利于防止焊接变形,以确保焊后尺寸符合图纸规定。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供某型直升机发动机涡轮导向器壳体焊接定形装置及其焊接定型方法,在发动机涡轮导向器外层壳体焊接时,对前安装边、导向器外壳、后安装边进行定位,确保焊后尺寸,同时可便于后续采用焊后热处理工艺以消除焊接应力,改善焊缝组织和综合性能,稳定导向器壳体外形尺寸,确保导向器壳体在焊接、热处理后,尺寸符合图纸规定。

2、本发明的目的是通过以下技术方案来实现的:

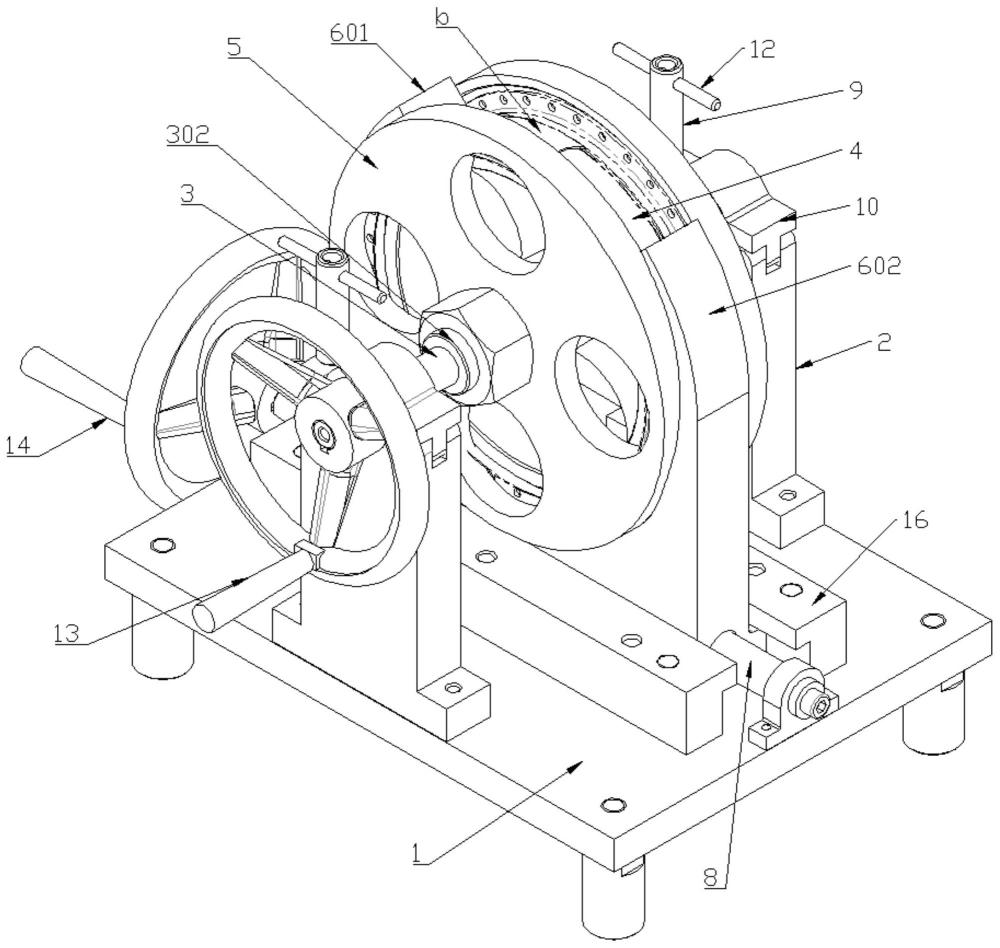

3、涡轮导向器壳体焊接定形装置,用于焊接前安装边、导向器外壳、后安装边,包括径向定位组件,轴向定位组件;所述轴向组件包括转轴以及转动套装在转轴上的两个定位盘,焊接前安装边、后安装边可分别对应卡入两个定位盘内侧面,并经由定位盘相对套装在转轴上;所述径向定位组件包括定位内套、定位外套;导向器外壳经定位内套、定位外套夹持形成呈圆弧片状的壳体结构以实现对导向器外壳的径向定位;

4、焊接时,定位内套、定位外套穿套在转轴上,并位于前安装边、后安装边之间,以使得导向器外壳两端分别与前安装边、后安装边对应相接;所述定位外套上设有缺口,前安装边与导向器外壳的接合处,导向器外壳与后安装边的接合处均可从缺口处部分露出。

5、焊接前,前安装边、导向器外壳、后安装边三个零件相互间无装配定位机构,本方案通过定位盘、径向定位组件、轴向限位螺母等零件对前安装边、导向器外壳、后安装边间的相对位置进行限定,故本方案的焊接工艺可定为,先利用本方案工装,将前安装边、导向器外壳、后安装边壳体三个组成零件点焊,固定其外形尺寸后,再对其进行整体焊接制造。

6、在整体焊接时,利用转轴的转动设计形成旋转机构,使装置在焊接过程中旋转,直至满圏焊接完成。

7、在本方案的一种优选实施例中,所述的焊接定形装置还包括包括底板,安装在底板上的两个支撑块,转轴两端可拆卸的转动安装在两支撑块的顶部;转轴一端穿出相对应的支撑块后设有转轴手轮;转轴与转轴手轮为可拆卸式连接。便于在焊接过程中手动转动转轴,进而便于焊接过程中手动转动前安装边、导向器外壳、后安装边构成的整体结构。

8、在本方案的一种优选实施例中,所述的转轴中部设有台阶轴,台阶轴的宽度与导向器外壳宽度相适配;台阶轴两侧还设有螺纹段,螺纹段螺纹配合有轴向限位螺母,焊接时,两定位盘可套装在台阶轴两侧,并经轴向限位螺母向转轴中部施加压力,以使得前安装边、导向器外壳、后安装边相接触。

9、在本方案的一种优选实施例中,所述的定位外套包括左定位板,右定位板;所述左定位板、右定位板相对螺装在左右螺杆上,左右螺杆安装底板上,且左右螺杆两侧螺纹方向相反以用于驱动左定位板、右定位板相对或相背运动;左定位板、右定位板相对面上各设有一弧形部,当左定位板、右定位板相对移动直至左定位板、右定位板接触时,两弧形部形成一带顶部缺口的圆环结构。

10、在本方案的一种优选实施例中,所述的左右螺杆的一端设有螺杆手轮。便于手动操作。

11、在本方案的一种优选实施例中,所述的底板上还设有滑轨,左定位板底部、右定位板底部分别对应滑轨设有限位块。通过滑轨和限位块的配合,实现在左右螺杆转动过程中,左定位板、右定位板的相对或相背运动。

12、在本方案的一种优选实施例中,所述的支撑块顶部开设有半孔以用于支持转轴端部;支撑块顶部还设有转轴压块,所述转轴压块其一端铰接在半孔的一侧,其另一端经转轴压紧螺套、插销锁紧安装在半孔的另一侧。

13、本方案还提供一种应用上述涡轮导向器壳体焊接定形装置的焊接定型方法,所述的焊接定型方法包括以下步骤:

14、s0、组装涡轮导向器壳体焊接定形装置,组装完成使得缺口处有部分导向器外壳可见;

15、s1、对露出缺口处的导向器壳体进行点焊;

16、s2、转动转轴,将转轴连带导向器壳体整体转动一定角度后,再对露出缺口处的导向器壳体进行点焊;

17、s3、重复进行上述操作,直至导向器外壳的前、后安装边整圏点焊完成;

18、s4、整圏点焊完成后,旋转螺杆手轮,左定位板、右定位板同时向转轴轴向外侧移动,左定位板、右定位板不退出前安装边、后安装边内侧端面,左定位板、右定位板径向距导向器外壳-mm即可;

19、s5、在左定位板、右定位板的顶部缺口处焊接前安装边与导向器外壳接合位置,焊接同时,转动转轴手轮,利用转轴将导向器转动一圏后,完成前安装边与导向器外壳的焊接;随后按此操作,完成后安装边与导向器外壳接合处焊接。

20、在本方案的一种优选实施例中,所述的焊接定型方法在步骤s5之后还包括步骤s6:

21、s6、焊接完成后,旋转转轴手轮,左定位板、右定位板同时向转轴轴向移动,收拢左定位板、右定位板,直至其接触导向器外壳外壁,此时导向器外壳轴向由两定位盘夹紧,导向器壳体内外圆由左右定位板和定位内套夹紧,导向器外壳外形均由本焊接定形装置控制;此后将导向器外壳连同本焊接定形装置一起,放入高温炉进行热处理,以消除焊接应力。

22、本发明的有益效果是:

23、(1)本方案通过转轴、定位盘、轴向限位螺母等零件构成的轴向定位组件,以及定位内套、定位外套构成的径向定位组件对某型直升机发动机涡轮导向器壳体的位置进行限制,实现前安装边、导向器外壳、后安装边三个工件间的焊接定位;

24、同时,本方案是通过定位内套、定位外套对导向器外壳的内外表面贴合夹持以实现径向定位;

25、且径向定位组件在控制导向器外壳圆周尺寸的同时无需锁紧,通过转动转轴可带动工件的转动,以将待焊接处逐步转动至径向定位组件的顶部缺口处,在该缺口处即可进行工件圆周上的各处焊接;

26、因此,本方案能对前安装边、导向器外壳、后安装边进行准确定位,解决某型直升机发动机涡轮导向器壳体在焊接制造时外形定形的问题;

27、此外,转轴转动架设在支撑块上,转轴的一端设有转轴手轮,在将前安装边、导向器外壳、后安装边三个工件初步焊接连接后,本方案可通过手摇的方式转动转轴,即可带动导向器壳体的转动;

28、而通过转轴逐步转动,实现焊接的方式,具体可设计为先点焊再满焊,即先第一次逐步转动转轴,转动的过程中进行点焊确定导向器壳体外形,再进行第二次逐步转动转轴,实现满焊,从而本方案能有利于避免焊接时过程中,变形严重的问题,确保焊后尺寸符合图纸规定;

29、(2)本方案中,转轴可拆卸的安装在支撑块上,焊接后可将转轴和转轴上的工件可整体放入高温炉进行热处理,以消除焊接应力,改善焊缝组织和综合性能,稳定导向器壳体外形尺寸,从而本方案可确保导向器壳体在焊接、热处理后,尺寸符合图纸规定。

- 还没有人留言评论。精彩留言会获得点赞!