本发明涉及传动轴加工,具体涉及一种传动轴焊接工艺。

背景技术:

1、传动轴是一种用于转动装置的机械部件,通常用于汽车、卡车、飞机等交通工具中,它的作用是将动力从发动机传递到车轮或其他驱动部件,使其产生驱动力。传动轴通常由连接轴和万向节组成,在使用时,需要将万向节与连接轴焊接在一起,万向节可以使连接轴在任何一个方向上旋转,从而实现车轮和发动机之间的耦合。

2、如图1所示的万向节包括一号万向节叉31、二号万向节叉32和十字轴,一号万向节叉31与二号万向节叉32交叉设置且通过十字轴转动连接,二号万向节叉32的前后两个侧面与一号万向节叉31的内侧壁之间形成了活动缝33,活动缝33的数量为四个,一号万向节叉31的左端固定连接有连接杆34,连接杆34左侧的中心位置设有一号连接槽35,连接轴36右端的中心位置设有二号连接槽。现有的传动轴焊接装置包括卡接盘、压紧单元、焊接单元以及支撑定位单元,压紧单元用于抵紧连接轴36和万向节,且与连接轴36转动连接,支撑定位单元支撑和定位连接轴,在焊接如图1所示的万向节和连接轴时,将连接杆34卡在卡接盘内,将连接轴36放置在支撑定位单元内,并通过压紧单元将连接轴与万向节抵紧,再通过支撑定位单元对连接轴36定位,借助电机,通过电机驱动卡接盘转动,卡接盘的转动带动万向节和连接轴转动,通过焊接单元将万向节和连接轴焊接在一起。

3、该技术方案的缺点是:由于一号万向节叉与二号万向节叉交叉设置且通过十字轴转动连接,因此,在焊接万向节与连接轴时,一号万向节叉与二号万向节叉的连接位置易发生转动,从而导致一号万向节叉与二号万向节叉不同轴设置,降低了传动轴的焊接质量。

技术实现思路

1、本发明意在提供一种传动轴焊接工艺,能够保证一号万向节叉与二号万向节叉同轴设置。

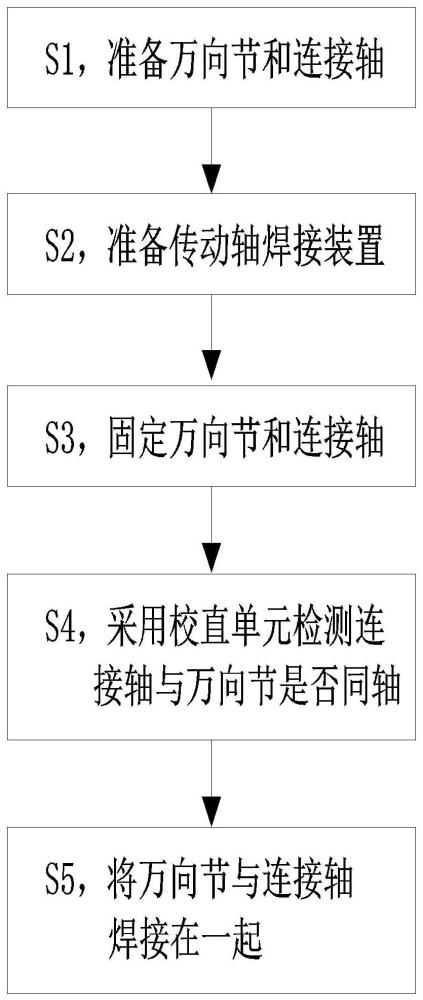

2、为达到上述目的,本发明采用如下技术方案:一种传动轴焊接工艺,包括以下步骤:

3、s1,准备万向节和连接轴;

4、s2,准备传动轴焊接装置,包括支撑台、定位检测单元、校直单元和焊接单元,支撑台的一端设有转动盘,转动盘上固定连接有一号顶尖,且转动盘与一号顶尖同轴设置,一号顶尖同侧的转动盘上沿其周向固定连接有若干伸缩件,支撑台的另一端设有用于抵紧连接轴与万向节的压紧单元,压紧单元与连接轴转动连接,定位检测单元包括定位盘,定位盘的中心位置设有夹持孔,夹持孔的结构与万向节的形状相匹配,且夹持孔的侧壁能与万向节的外侧面相接触,夹持孔的侧壁上固定连接有四块限位板,限位板能卡在活动缝内,定位盘的周向设有若干一号连接孔,且一号连接孔与伸缩件一一对应,伸缩件能通过一号连接孔与定位盘连接,一号顶尖与压紧单元之间设有若干支撑定位单元,支撑定位单元用于支撑和定位连接轴,校直单元和焊接单元均能与连接轴的侧壁接触;

5、s3,将万向节和连接轴固定在传动轴焊接装置上;

6、s4,采用校直单元检测连接轴与万向节是否同轴;

7、s5,采用焊接单元焊接万向节和连接轴。

8、本方案的有益效果为:在焊接传动轴时,将定位盘套在万向节上,并使得限位板卡进活动缝内,将连接杆抵在一号顶尖上,并通过伸缩件将转动盘与定位盘连接成一个整体,将连接轴放置在支撑定位单元上,并使得连接轴与万向节对准,并通过压紧单元将连接轴与万向节抵紧,再通过支撑定位单元对连接轴进行定位。借助电机,通过电机驱动转动盘转动,转动盘的转动带动万向节和连接轴同步转动,用校直单元检测连接轴与万向节是否同轴,若连接轴与万向节不同轴,解除压紧单元对连接轴与万向节的约束,调节连接轴的位置,使得连接轴与万向节同轴,再通过压紧单元将连接轴与万向节抵紧,再次利用校直单元检测连接轴与万向节是否同轴,若连接轴与万向节同轴,在电机带动转动盘转动的过程中,采用焊接单元焊接万向节与连接轴,将万向节与连接轴焊接成一个整体。

9、与现有技术相比,本技术方案由于一号顶尖的设置,在焊接传动轴时,不需要在每次焊接时,通过卡接盘将连接杆夹紧,并在焊接完成后,将连接杆从卡接盘中取出来,只需要将连接杆抵紧在一号顶尖上即可,因此,本技术方案具有操作简单且节约时间成本的优势。

10、本技术方案由于伸缩件、定位盘、限位板以及夹持孔的设置,在焊接传动轴时,由于夹持孔的结构与万向节的形状相匹配,且夹持孔的侧壁能与万向节的外侧面相接触,因此,万向节与夹持孔之间能够形成自锁,防止二号万向节叉发生移动,提高了万向节的稳定性;由于限位板的设置,限位板能卡在活动缝内,因此,限位板又进一步提高了万向节的稳定性;由于伸缩件能通过一号连接孔与定位盘连接,因此,通过伸缩件将定位盘与转动盘连接成了一个整体,更进一步提高了万向节的稳定性,从而使得一号万向节叉与二号万向节叉保持同轴设置,保证了万向节与连接轴的同轴度,从而提高了焊接质量。

11、当万向节出现不合格品时,比如活动缝的一侧宽,另一侧窄时,就会出现定位盘上的限位板无法卡进活动缝内的情况,因此,定位盘的设置不仅能够实现万向节的固定,使得一号万向节叉与二号万向节叉保持同轴设置;同时,能够检测万向节是否为合格品,防止万向节为残次品,将万向节与连接轴焊接后,造成连接轴的浪费或使得传动轴的质量不达标,将不达标的传动轴应用于汽车上,造成安全隐患。

12、当万向节两侧的活动缝都比较宽时,定位盘依旧能够卡进活动缝内,此时,仅依靠定位盘可能无法检测出万向节的质量不合格,而由于伸缩杆和一号连接孔的设置,当万向节两侧的活动缝都比较宽时,就会出现伸缩件与一号连接孔错位的情况,此时,伸缩件将无法与定位盘连接,由此可以判断万向节为不合格产品。

13、由于校直单元的设置,在焊接前,能够通过校直单元来检测万向节与连接轴是否同轴,从而提高了焊接的传动轴的正品率,减小了材料的浪费。

14、进一步,压紧单元包括一号驱动件,一号驱动件的输出轴上固定连接有二号顶尖,二号顶尖与一号顶尖相对设置,且一号顶尖与二号顶尖同轴设置。

15、本方案的有益效果为:由于一号驱动件的设置,一号驱动件能带动二号顶尖向靠近万向节的一侧移动,使得连接轴与万向节抵紧,便于传动轴的校直和焊接,同时,一号驱动件能带动二号顶尖向远离万向节的一侧移动,便于将焊接好的传动轴取下来,同时,在连接轴与万向节不同轴时,便于对连接轴进行调节。

16、进一步,每个支撑定位单元均包括一号滑块和二号驱动件,支撑台的后侧固定连接有安装支架和背板,背板位于安装支架的后侧,且安装支架与背板之间有间隙,一号滑块滑动设置在安装支架上,一号滑块的前侧面固定连接有支撑座,支撑座的顶部设有弧形槽,支撑座的后端铰接有弧形压紧块,二号驱动件安装在背板的前侧面上,且二号驱动件的输出轴与弧形压紧块的后端铰接,弧形槽的前后两内侧壁以及弧形压紧块的上端均设有滚动单元。

17、本方案的有益效果为:如果不在弧形槽的前后两内侧壁以及弧形压紧块的上端设置滚动单元,则为了保证连接轴能够顺利的转动,连接轴与弧形槽以及弧形压紧块之间必然有间隙,在连接轴转动的过程中必然会发生偏移,从而使得连接轴与万向节不同轴,使得焊接的传动轴存在误差,而滚动单元的设置则能避免这个问题。

18、进一步,每个滚动单元均包括安装槽,安装槽内转动设置有滚轮。

19、本方案的有益效果为:本技术方案由于滚轮的设置,使得支撑定位单元不仅能够对连接轴进行固定,同时,在对连接轴进行校直检测或焊接时,能够保证连接轴能够顺畅的转动,同时,减小了连接轴的磨损。

20、进一步,一号滑块的顶部可拆卸连接有一号限位件,一号限位件能与安装支架相抵。

21、本方案的有益效果为:本技术方案由于一号限位件的设置,当支撑定位单元滑动到合适的位置后,能够通过一号限位件对一号滑块进行限位,从而提高了支撑定位单元的稳定性。

22、进一步,校直单元包括一号伸缩杆、控制器和显示屏,一号伸缩杆的一端固定连接在安装支架上,一号伸缩杆的另一端固定连接有力传感器,力传感器的探头能与连接轴的侧面光滑接触,力传感器和显示屏均与控制器电连接,力传感器能将信息反馈给控制器,控制器能控制显示屏输出压力信息。

23、本方案的有益效果为:本技术方案由于力传感器、控制器和显示屏的设置,在检测连接轴与万向节是否同轴时,能够通过力传感器检测到连接轴施加在力传感器上的压力大小,并将信息反馈给控制器,控制器读取压力信息,并控制显示屏输出压力信息。

24、本技术方案由于校直单元的设置,在焊接传动轴前,可以对连接轴与万向节的同轴度进行检测,从而提高了传动轴的焊接质量。

25、本技术方案由于一号伸缩杆的设置,便于调节力传感器的位置。

26、进一步,焊接单元包括二号滑块,二号滑块滑动设置在安装支架上,二号滑块的前侧面固定连接有二号伸缩杆,二号伸缩杆的自由端安装有焊接枪。

27、本方案的有益效果为:在焊接传动轴时,通过二号滑块调节焊接枪的水平位置,使得焊接枪处于合适的水平位置,再通过伸缩杆调节焊接枪与连接轴之间的位置,使得焊接枪处于合适的位置,使用焊接枪焊接连接轴与万向节的连接处。

28、本技术方案由于二号滑块滑动设置在安装支架上,因此,便于焊接枪水平位置的调节,使得该焊接单元能够对不同型号的万向节和连接轴进行焊接,具有通用性。

29、由于二号伸缩杆的设置,可以根据实际情况,调节焊接枪与连接轴之间的位置。

30、进一步,二号滑块的上侧面可拆卸连接有二号限位件,且二号限位件能与安装支架相抵。

31、本方案的有益效果为:由于二号限位件的设置,能够提高二号滑块的稳定性,在焊接传动轴的过程中,防止焊接枪水平移动,影响焊接的质量。

32、进一步,每个伸缩件均包括套筒和螺纹杆,套筒的一端固定连接在转动盘上,套筒的内侧壁上设置有内螺纹,螺纹杆与套筒螺纹连接,一号连接孔为螺栓孔。

33、本方案的有益效果为:由于一号连接孔为螺栓孔,螺纹杆与套筒螺纹连接,因此,在连接转动盘与定位盘时,只需要旋转螺纹杆便可实现转动盘与定位盘的连接,因此,本技术方案具有操作简单,且连接可靠的优势。