一种用于汽车连续模前后端装配及检测的装置

本发明涉及机械制造领域,特别涉及一种用于汽车连续模前后端装配及检测的装置。

背景技术:

1、连续模在车辆行业中应用广泛,连续模又称级进模、跳步模,是指压力机在一次行程中,依次在几个不同的位置上,同时完成多道工序的冲模,是冲压模具的一种。连续模结构复杂、质量较大、维护困难,制造需求精度高、周期长、成本高,且由于各工序是在不同的工位上完成的,定位累积误差会影响工件的精度,而且搬运、钻孔和安装等步骤都需要人工完成,所以过去连续模生产的工件精度不高,还浪费人力物力。组装完成后的连续模前后端还需要进一步的检测,检测连续模前后端的连接装配是否牢固合格,并且检测过程需要多角度进行,由于连续模质量较大,因此每次对连续模的位置调整都需要人工搬运,十分费力。为了提高连续模的生产效率和精度,节省人工,亟需提供一种一体化集成汽车连续模前后端装配及检测的装置,将连续模的制造过程实现一体化和数字化,以满足连续模前后端装配所要求的高精度和检测便利性,提高汽车行业冲模的生产效率。

技术实现思路

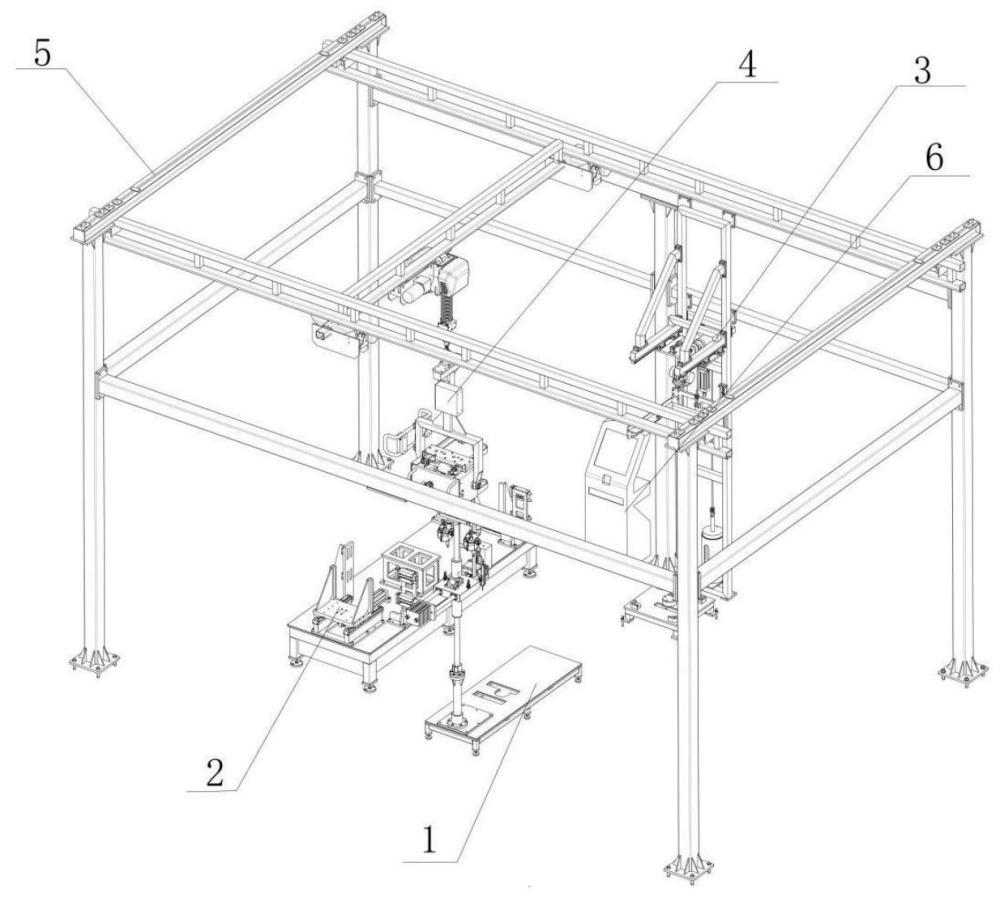

1、为了解决上述技术问题,本发明提供一种用于汽车连续模前后端装配及检测的装置,包括钻孔机构、压紧机构、震动检测机构、装夹机构、轨道桁架和数控台;

2、所述的钻孔机构、压紧机构和震动检测机构固定设在地面或台面上;

3、所述的装夹机构倒挂在轨道桁架上,所述的轨道桁架通过桁架立柱支撑于地面或台面上,装夹机构位于钻孔机构、压紧机构、震动检测机构的上方;

4、所述的数控台设在地面或台面或轨道桁架的桁架立柱上,数控台通过控制线路或无线通信分别与钻孔机构、压紧机构、震动检测机构、轨道桁架相连。

5、所述的钻孔机构包括钻孔平台、钻具立柱、水平移动机构、钻具、钻具升降机构;所述的钻孔平台底部设有万向调节地脚,使钻孔机构安装于地面或台面上或根据加工需求进行小幅度的移动;钻孔平台上设有钻头通孔和模具定位夹具;钻具立柱下端固定在钻孔平台上,钻具立柱上端设有立柱配重;所述的水平移动机构中部通过滑动套套设在钻具立柱上,所述的钻具与钻具升降机构的升降端相连,钻具升降机构的固定端设在水平移动机构的伸缩端。

6、进一步的,所述的水平移动机构包括滑动座、滑杆、滑杆配重和滑动驱动缸,所述的滑动座中部设有上下贯通的滑动套,通过滑动套套设在钻具立柱上,滑动套带制动自锁功能;所述的滑动座水平方向设有贯通的滑道通孔,滑杆设在滑道通孔内,钻具的钻具升降机构和滑杆配重分别设在滑杆的两端;滑动驱动缸设在滑动座内部,滑动驱动缸的推杆与钻具升降机构相连,推动钻具升降机构在滑杆的滑动作用下水平前后移动;

7、所述的钻具升降机构包括升降器壳体、升降驱动电机、升降滑轨、升降齿条、手动齿轮轴,所述的升降器壳体与水平移动机构的滑杆端部固定连接;所述的升降驱动电机设在升降器壳体内;所述的升降滑轨设在升降器壳体外部,升降齿条设在钻具的外壳上,升降滑轨与升降齿条平行设置;钻具的外壳通过滑块与升降滑轨滑动连接,升降驱动电机的输出轴连接有齿轮,通过齿轮与升降齿条相啮合;所述的手动齿轮轴通过轴承枢接在升降器壳体内,与升降驱动电机的输出轴齿轮平行设置,并与升降齿条相啮合;手动齿轮轴的一端穿过升降器壳体,外部设有旋转手柄。所述的升降器壳体上设有配重支撑杆,配重支撑杆的上部设有钻具配重;所述的滑动驱动缸和升降驱动电机与数控台相连,进行数据传送,并受数控台操作控制。

8、所述的压紧机构包括压紧平台、第一侧定位组件、第二侧定位组件、压紧装置、端部定位挡板、模具支撑台;所述的压紧平台的底部设有万向调节地脚,使压紧机构安装于地面或台面上或根据加工需求进行小幅度的移动;所述的第一侧定位组件和第二侧定位组件分别设在压紧平台的前后两端;所述的压紧装置和端部定位挡板分别设在压紧平台的前后两端,位于第一侧定位组件和第二侧定位组件的外侧;所述的模具支撑台设在压紧平台上,位于压紧装置和端部定位挡板之间。

9、进一步的,所述的第一侧定位组件和第二侧定位组件的结构相同,分别包括侧定位固定板和侧定位电动缸,所述的侧定位固定板通过固定板支架固定在压紧平台的一侧,侧定位电动缸通过电动缸支架固定在压紧平台的另一侧,侧定位电动缸与侧定位固定板相对设置;第一侧定位组件和第二侧定位组件中分别包括至少两个侧定位电动缸,侧定位电动缸上下并列设置在电动缸支架上;

10、所述的压紧装置包括压紧滑轨、压紧推板、推板滑动座、压紧驱动缸,所述的压紧滑轨至少为两条,平行设置在压紧平台上;压紧推板固定在推板滑动座上,推板滑动座底部通过滑块与压紧滑轨滑动连接;所述的压紧驱动缸固定设在压紧平台上,压紧驱动缸的推杆与压紧滑轨平行,推杆与推板滑动座底部相连;所述的端部定位挡板通过支撑架固定在压紧平台上,与压紧机构相对设置;所述的侧定位电动缸和压紧驱动缸与数控台相连,进行数据传送,并受数控台操作控制。

11、所述的震动检测机构包括检测机构底座、检测机构框架、上震动滑台、下震动滑台,所述的检测机构底座通过螺栓固定在地面或台面上;所述的检测机构框架为矩形框,下端固定在地面或台面上,上端固定在轨道桁架上;所述的上震动滑台固定在检测机构框架上,上震动滑台下部设有与检测机构框架作业面垂直的水平方向滑轨,滑动板与滑轨滑动连接;滑动板与上震动滑台之间设有上震动滑台伸缩缸,上震动滑台伸缩缸的伸缩杆与滑动板铰接,上震动滑台伸缩缸的缸体与上震动滑台固定连接;滑动板的下部吊设有震动器;所述的下震动滑台与检测机构框架之间竖向滑动连接;检测机构框架上设有第一定滑轮,下震动滑台上连接有配重绳索,所述的配重绳索绕过第一定滑轮,另一端与检测机构配重相连;检测机构框架上设有下震动滑台伸缩缸,下震动滑台伸缩缸的伸缩缸与下震动滑台相连;上震动滑台伸缩缸、下震动滑台伸缩缸与数控台相连,进行数据传送,并受数控台操作控制。

12、进一步的,所述的上震动滑台的滑动板上设有电动绞轮和第二定滑轮,震动器连接的绳索从滑动板上的通孔穿过,绕过第二定滑轮后与电动绞轮连接;所述的检测机构底座上设有滑动定位销,用于辅助固定连续模;电动绞轮与数控台相连,进行数据传送,并受数控台操作控制。

13、所述的装夹机构包括夹具旋转升降机、吊具、双夹夹具;所述的夹具旋转升降机顶部设有导向轮,通过导向轮挂接在轨道桁架的滑道内;夹具旋转升降机的下端伸缩杆底端与吊具相连,吊具的下部设有u型连接框,所述的双夹夹具的两侧通过旋转轴与吊具的u型连接框两端相连;所述的夹具旋转升降机的伸缩杆具有沿竖直中心轴旋转的功能,带动双夹夹具旋转运动。

14、所述的双夹夹具包括夹具壳体、旋转电机、第一组夹具和第二组夹具,所述的夹具壳体内设有旋转电机,旋转电机固定在夹具壳体内,旋转电机的旋转轴穿过夹具壳体的侧壁,与吊具的u型连接框固定连接,旋转电机控制双夹夹具倾斜运动;所述的第一组夹具和第二组夹具分别设在夹具壳体的上下两端,第一组夹具和第二组夹具的结构相同,分别包括一对夹爪和夹具驱动缸,所述的一对夹爪相对设置,夹爪中部与夹具壳体通过铰接轴铰接,夹具驱动缸的推杆和缸体两端分别与一对夹爪的后端部铰接;所述的夹具旋转升降机、旋转电机和夹具驱动缸与数控台相连,进行数据传送,并受数控台操作控制。

15、所述的夹具壳体的侧面和后面还设有人工抓手。

16、所述的轨道桁架包括第一桁架滑轨、第二桁架滑轨和桁架移动电机,两条第一桁架滑轨平行设在轨道桁架的上部,所述的第二桁架滑轨两端与两条第一桁架滑轨滑动连接,所述的第一桁架滑轨与第二桁架滑轨水平正交设置;第二桁架滑轨的两端分别设有第一桁架移动电机;所述的装夹机构顶部与第二桁架滑轨滑动连接,装夹机构顶部设有第二桁架移动电机。

17、所述的第一桁架滑轨和第二桁架滑轨设有空心滑轨,空心滑轨的底部设有开口滑道;第二桁架滑轨的两端上部设有导向轮,通过导向轮设在第一桁架滑轨的空心滑轨内将第二桁架滑轨倒挂在第一桁架滑轨下方;所述的装夹机构的顶部也设有导向轮,通过导向轮设在第二桁架滑轨的空心滑轨内将装夹机构倒挂在第二桁架滑轨下方;所述的第一桁架移动电机和第二桁架移动电机的电机输出轴设有同轴驱动轮,第一桁架移动电机的驱动轮与第一桁架滑轨摩擦连接,第一桁架移动电机通过驱动轮与第一桁架滑轨之间的摩擦力带动第二桁架滑轨沿着第一桁架滑轨滑动;第二桁架移动电机的驱动轮与第二桁架滑轨摩擦连接,第二桁架移动电机通过驱动轮与第二桁架滑轨之间的摩擦力带动装夹机构沿着第二桁架滑轨滑动;所述的第一桁架移动电机和第二桁架移动电机与数控台相连,进行数据传送,并受数控台操作控制。

18、数控台内运行对装夹机构的运动控制程序或方法,所述的装夹机构的运动包括平移运动、倾斜运动和旋转运动,装夹机构的平移与倾斜控制包括:x、y、z为装夹机构沿x、y、z轴位移,x、y轴位移由轨道桁架实现,z轴位移由夹具旋转升降机实现,β为装夹机构沿y轴倾斜角度:

19、

20、

21、

22、

23、

24、j→i齐次坐标变换矩阵:

25、

26、其中装夹机构沿y轴倾斜角度变换矩阵;

27、装夹机构沿z轴位移变换矩阵;

28、装夹机构沿y轴位移变换矩阵;

29、装夹机构沿x轴位移变换矩阵;

30、装夹机构的旋转控制包括:将连续模装配体中的零部件分解为各个特征,分解到最小则为一个带有自身特征坐标系的特征点;采用的坐标系为三维空间右手坐标系,在一个坐标系中描述一个点的位置,用一个3×1的列矢ap来表示:

31、

32、其中,px,py,pz分别是点p在坐标系{a}中的三个坐标分量;

33、同样的,apb用以描述特征坐标系{b}相对于坐标系{a}的位置,其表达的意思为{b}的坐标原点在{a}中的三个坐标分量;

34、对于各个特征点在空间中的偏差传递,记特征坐标系为{b},用坐标系{b}的三个单位主矢量xb、yb、zb相对于参考坐标系{a}的方向余弦组成3×3矩阵来表示坐标系{b}相对于{a}的方位:

35、

36、其中,称为旋转矩阵上标,a为参考坐标系,下标b为被描述的坐标系;三个列向量axb、ayb、azb都是单位矢量,且两两垂直,这9个元素满足:

37、axb·axb=ayb·ayb=azb·azb=1

38、axb·ayb=ayb·azb=azb·axb=0

39、旋转矩阵是正交的,满足条件:

40、

41、

42、对于轴x、y、z作为转角θ的旋转变换,其旋转矩阵分别为:

43、

44、

45、

46、其中r(x,θ)表示坐标系{b}绕坐标系{a}的x轴旋转θ角的变换,其他依次类比;利用位置矢量描述特征点的位置,利用旋转矩阵描述点的方位,得到特征点坐标系{b}的完整位姿描述,即:

47、

48、其中,apb和为坐标系{b}相对于参考坐标系{a}的位置矢量和旋转矩阵;当任意一点p从坐标系{b}变换到坐标系{a},变换记为:

49、

50、其中,ap和bp分别为点p在坐标系{a}和{b}下的坐标;

51、将公式改为齐次形式:

52、

53、记:

54、

55、其中,即为齐次坐标变换矩阵。

56、基于基准信息链,各个特征坐标系都是唯一确定的。依次通过齐次坐标变换可得到kc所关联的两个特征(首特征head feature和尾特征tail feature)各自坐标系下的点坐标的变换;从尾特征点到首特征点的齐次坐标变换表示为:

57、

58、其中,hfp和tfp分别表示特征点在首特征坐标系和尾特征坐标系中的位置,分别为一个4×1的齐次列向量;n表示kc关联的基准信息链所经历的链数目;t(i)表示依次kc传递依次经历的特征坐标系之间的旋转齐次坐标变换矩阵。

59、本发明的工作原理:

60、数控台控制所述的装夹机构根据上述的控制方法在轨道桁架上进行位移,从连续模前端料架夹取连续模前端,移动到钻孔机构,钻孔机构在连续模前端钻出连接孔后,装夹机构再将连续模前端移动到压紧机构,压紧机构的第一侧定位组件对连续模前端进行定位夹持;装夹机构从连续模后端料架夹取连续模后端,移动到钻孔机构,钻孔机构在连续模后端钻出连接孔后,装夹机构再将连续模后端移动到压紧机构,连续模后端与连续模前端的连接端进行对接,压紧机构的第二侧定位组件对连续模后端进行定位夹持;压紧机构的压紧装置和端部定位挡板共同作用对连续模前后端进行压紧,由工作人员向连续模前后端的连接钻孔内拧入螺丝进一步进行固定,完成最后的装配;

61、装夹机构夹取装配后的连续模前后端,移动到震动检测机构上,依次对连续模前后端进行横向和竖向的震动检测,检测完成后,装夹机构夹取连续模前后端运行到储料台对连续模进行储存。

62、本发明的有益效果:

63、本发明提供的集搬运、拼装、钻孔、制造、检测一体化的连续模生产及检验设备,结构可靠,构思新颖,一体化操作简洁,使用方便,节省人力成本,缩短工时,减少工序,可大批量生产汽车连续模,大大提高连续模的生产效率和检测速度,满足连续模生产的精度要求和效率要求;本发明克服了传统连续模人工加工和检验带来的问题,兼容性好,不同尺寸的连续模都可以通过本设备进行批量生产和检测,提高汽车行业冲模的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!