用于结构对称工件的剪叉式高空平台外臂自动组焊机构的制作方法

本发明涉及焊缝定位,具体涉及用于结构对称工件的剪叉式高空平台外臂自动组焊机构。

背景技术:

1、目前,现有的剪叉式臂架外壁组件自动组对夹具大都结构简单、占用空间大,成本高,调试困难,精度难以保证,而且基本都是手动工装,效率地下;其中工件来料时,尺寸不稳定,导致正常设计时会出现长短套筒无法进入矩形管,无法实现其正常功能的情况;同时还会出现运行不稳定,长周期使用偏差大等问题。

技术实现思路

1、为解决上述问题,本发明公开了用于结构对称工件的剪叉式高空平台外臂自动组焊机构,解决自动组对焊接中,长短套筒无法顺利进入矩形管的定位孔中及长短套筒的相对位置尺寸不稳定的问题,可以工件精准定位,提高工装夹具的定位精度、机器人自动上下件及机器人焊接焊达率。

2、具体方案如下:

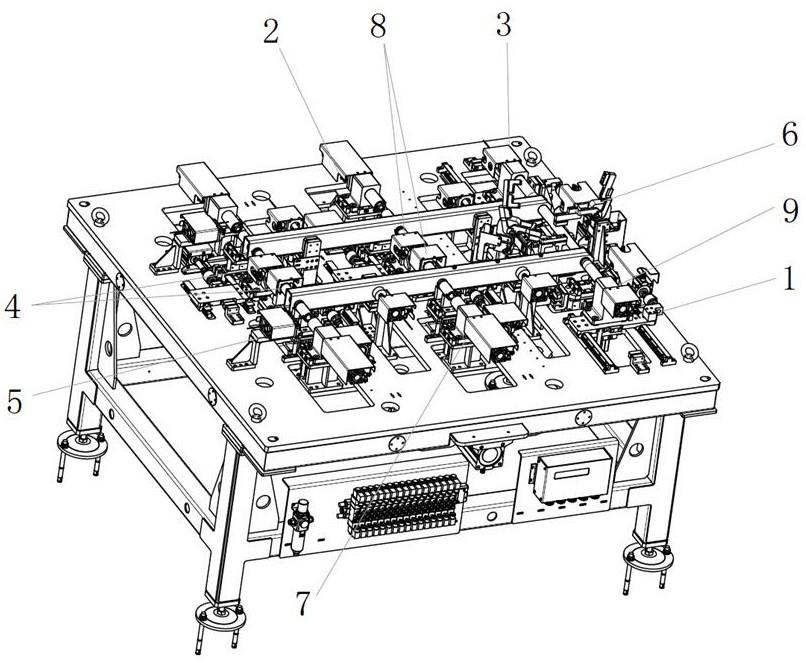

3、用于结构对称工件的剪叉式高空平台外臂自动组焊机构,用于将外臂的矩形管、长套筒、短套筒和小贴板固定,其特征在于:包括工作台,所述工作台上设有base组件、左矩形管定位移动组件、左高位长套筒定位组件、低位置短套筒定位组件、矩形管x向定位组件、小板件定位组件、右矩形管定位移动组件、中位短套筒定位组件和右高位长套筒定位组件,所述左矩形管定位移动组件和右矩形管定位移动组件左右对称设置,所述左高位长套筒定位组件和右高位长套筒定位组件左右对称设置在左矩形管定位移动组件和右矩形管定位移动组件一端两侧,且该端中间设有小板件定位组件,所述低位置短套筒定位组件和中位短套筒定位组件置于左矩形管定位移动组件和右矩形管定位移动组件之间,且中位短套筒定位组件置于低位置短套筒定位组件和小板件定位组件之间,所述左矩形管定位移动组件和右矩形管定位移动组件另一端均设有矩形管x向定位组件。

4、作为本发明的进一步改进,所述左矩形管定位移动组件包括第一支座,所述第一支座通过线轨可左右滑动的置于工作台上,且第一支座的顶面上设有两对称设置的超薄气缸j1和超薄气缸l1以及两对称设置的超薄气缸b1和超薄气缸b2,底部设有用于驱动第一支座左右运动的超薄气缸g1,所述超薄气缸j1、超薄气缸l1、超薄气缸b1和超薄气缸b2均朝向工作台的中部,且超薄气缸j1和超薄气缸l1分别对应矩形管的端部短套筒插孔和中部短套筒插孔,所述超薄气缸j1和超薄气缸l1与超薄气缸b1和超薄气缸b2交错设置。

5、作为本发明的进一步改进,所述右矩形管定位移动组件包括第二支座,所述第二支座通过线轨可左右滑动的置于工作台上,且第二支座的顶面上设有两对称设置的超薄气缸j2和超薄气缸l2以及两对称设置的超薄气缸b3和超薄气缸b4,底部设有用于驱动第二支座左右运动的超薄气缸g2,所述超薄气缸j2、超薄气缸l2、超薄气缸b3和超薄气缸b4均朝向工作台的中部,且超薄气缸j2和超薄气缸l2分别对应矩形管的端部短套筒插孔和中部短套筒插孔,所述超薄气缸j2和超薄气缸l2与超薄气缸b3和超薄气缸b4交错设置。

6、作为本发明的进一步改进,所述左高位长套筒定位组件包括第三支座,所述第三支座通过线轨可左右滑动的置于工作台上,且第三支座的顶面上设有超薄气缸c1和超薄气缸d1,其中超薄气缸d1对应矩形管的端部长套筒插孔,超薄气缸c1用于驱动第三支座左右运动,所述第三支座的底面设有超薄气缸e1和三轴气缸f1。

7、作为本发明的进一步改进,所述右高位长套筒定位组件包括第四支座,所述第四支座通过线轨可左右滑动的置于工作台上,且第四支座的顶面上设有超薄气缸c2和超薄气缸d2,其中超薄气缸d2对应矩形管的端部长套筒插孔,超薄气缸c2用于驱动第三支座左右运动,所述第三支座的底面设有超薄气缸e2和三轴气缸f2。

8、作为本发明的进一步改进,所述低位置短套筒定位组件包括两左右对称设置的第五支座,所述第五支座通过线轨可左右滑动的置于工作台上,其中,位于左侧的第五支座顶面上设有超薄气缸m1,侧面连接有用于驱动其左右运动的超薄气缸i2,底部设有三轴气缸h2,位于右侧的第五支座顶面上设有超薄气缸m2,侧面连接有用于驱动其左右运动的超薄气缸i1,底部设有三轴气缸h1。

9、作为本发明的进一步改进,所述中位短套筒定位组件包括两左右对称设置的第六支座,所述第六支座通过线轨可左右滑动的置于工作台上,其中,位于左侧的第六支座顶面上设有超薄气缸m3,侧面连接有用于驱动其左右运动的超薄气缸i4,底部设有三轴气缸h4,位于右侧的第六支座顶面上设有超薄气缸m4,侧面连接有用于驱动其左右运动的超薄气缸i3,底部设有三轴气缸h3。

10、作为本发明的进一步改进,位于左侧的矩形管x向定位组件包括三轴气缸a1,位于右侧的矩形管x向定位组件包括三轴气缸a2,所述三轴气缸a1和三轴气缸a2上均配合安装有滑板。

11、作为本发明的进一步改进,所述小板件定位组件包括三轴气缸o1、强力压紧缸p1和强力压紧气缸r1。

12、作为本发明的进一步改进,机构的操作步骤如下:

13、初始状态:超薄气缸c1,超薄气缸c2,超薄气缸i1,超薄气缸i2,超薄气缸i3,超薄气缸i4伸出状态,其余气缸处于缩回;

14、第一步:搬运机器人抓取长套筒及左右矩形管风别放置到夹具上(接近开关感应是否有工件),然后三轴气缸a1、三轴气缸a2伸出,推紧矩形管x方向;

15、第二步:四个超薄气缸b1,超薄气缸b2,超薄气缸b3,超薄气缸b4分别伸出,推紧矩形管y方向,三轴气缸a1,三轴气缸a2缩回;

16、第三步:强力压紧气缸r1,压紧长套筒;超薄气缸c1,超薄气缸c2伸出,穿过矩形管,导向矩形管,夹紧长套筒;

17、第四步:超薄气缸d1,超薄气缸d2伸出定位长套筒内孔;

18、第五步:如果是xg0708dc_02_1 一外,此种型号外臂;在第三步超薄气缸c1,超薄气缸c2伸出前超薄气缸e1,超薄气缸e2提前伸出限位超薄气缸c1,超薄气缸c2伸出的位置;

19、第六步:三轴气缸f1,三轴气缸f2伸出定位xg0708dc_02_1 一外轴的x,z方向;

20、第七步:超薄气缸g1,超薄气缸g2伸出,带动滑板机构,带动左右矩形管向内滑动到理论位置;

21、第八步:三轴气缸h1,三轴气缸h2,三轴气缸h3,三轴气缸h4同时伸出到理论位置,抓手放置4个短套筒;

22、第九步:超薄气缸i1,超薄气缸i2缩回,超薄气缸i3,超薄气缸i4缩回;

23、第十步:超薄气缸j1,超薄气缸j2伸出,超薄气缸l1,超薄气缸l2伸出;分别推紧对应的2个短套筒,三轴气缸h1,三轴气缸h2,三轴气缸h3,三轴气缸h4缩回;

24、第十一步:超薄气缸m1,超薄气缸m2,超薄气缸m3,超薄气缸m4同时伸出,分别定位四个段套筒内径;

25、第十二步:抓手上件小方板零件;

26、第十三步:三轴气缸o1推紧;

27、第十四步:强力压紧缸p1压紧;

28、第十五步:超薄气缸g1,超薄气缸g2不动,超薄气缸i1,超薄气缸i2缩回,超薄气缸i3,超薄气缸i4不动,超薄气缸c1,超薄气缸c2伸出,其余打开或缩回,放开工件,抓手取走工件;

29、第十六步:超薄气缸g1,超薄气缸g2缩回,滑移机构各自向外移动,到打左右矩形管的上件位置;

30、第十七步:开始一下一个循环。

31、本发明的有益效果在于:采用多种多个气缸,滑轨保证外壁套筒能够准确的进入矩形管的定位孔,也能保证多个套筒的相对位置关系,保证焊接的准确性,稳定性,便于调整,大大节省人力物力,减少焊接过程中对操作者的健康危害。

- 还没有人留言评论。精彩留言会获得点赞!