一种半轴套管锻件的自动加工装置及其加工方法与流程

本发明涉及汽车配件加工,具体为一种半轴套管锻件的自动加工装置及其加工方法。

背景技术:

1、半轴套管是用于汽车驱动桥上的重要零件,半轴套管的外园表面上安装有轮毂及制动器、其内孔有半轴通过。半轴套管要承受约70%的整车重量,在车辆行驶中要承受交变冲击载荷,其工作条件较为恶劣。因此,半轴套管要具有较高的外形尺寸精度及良好的强度、韧性。半轴套管材质选用45﹟、40cr等优质中碳低合金结构钢,目前,半轴套管的锻造及后续加工工艺为:锻造→粗车→组焊→精车。

2、在半轴套管生产过程中,需要对半轴套管的半成品进行固定,并进行打孔处理,但传统的设备结构复杂,操作繁琐,导致生产效率低下,无形之中增加了企业的生产成本。

3、为此,我们提出了一种半轴套管锻件的自动加工装置及其加工方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种半轴套管锻件的自动加工装置及其加工方法,用于实现对半轴套管锻件的自动上料、加工和下料操作。

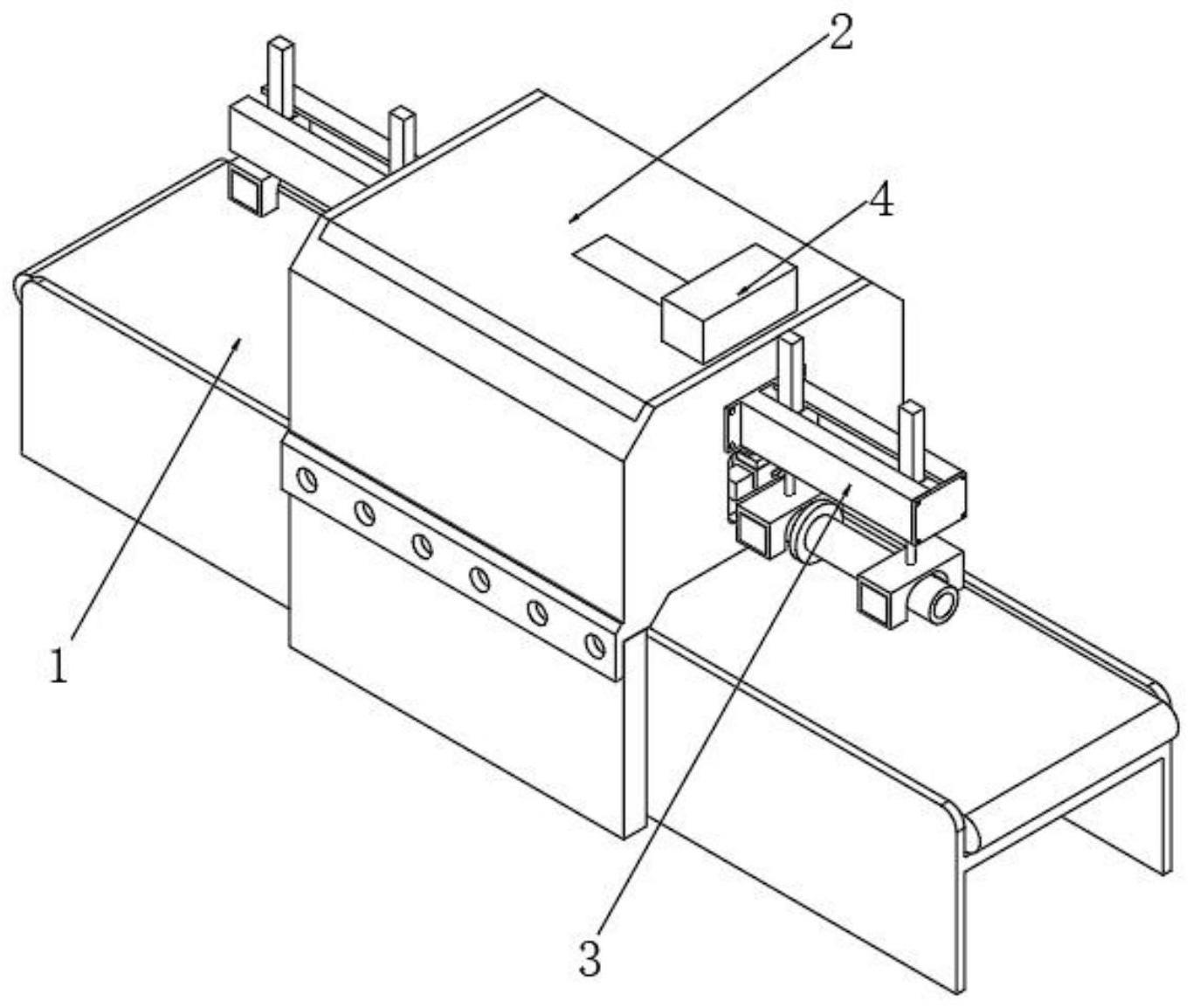

2、为实现以上目的,本发明通过以下技术方案予以实现:一种半轴套管锻件的自动加工装置,包括输送架和加工架,所述输送架的上方设置有加工架,且加工架的两侧均设置有固定架,两个所述固定架的内部均活动设置有送料机构,所述加工架的两侧还设置有过料孔,所述加工架内部的一侧设置有定位机构,且加工架内部上方的一侧还设置有加工组件;所述加工架顶部的一侧还设置有集料箱,且加工架内壁的一侧还设置有吸料组件;

3、所述定位机构包括固定块,所述加工架内壁的一侧固定设置有两个固定块,且两个固定块相对的一侧均活动设置有第一定位架,所述第一定位架的一侧设置有两个滑杆,且两个滑杆的一端均与固定块的内部滑动连接,所述固定块的一侧固定设置有第二伺服电缸,且第二伺服电缸的驱动端与第一定位架的一侧固定连接;

4、所述加工架内壁底部的一侧还设置有两个第三电动滑台,且两个第三电动滑台的顶部均滑动设置有滑动块,所述滑动块的顶部滑动设置有调节块,且调节块的顶部固定设置有第二定位架,所述滑动块的一侧固定设置有第三伺服电缸,且第三伺服电缸的驱动端与调节块的一侧固定连接;

5、所述第二定位架的一侧设置有若干个限位柱,且若干个限位柱的一端均通过设置在第二定位架内部的微型电缸驱动。

6、优选的,所述加工架内壁底部的一侧固定设置有第一电动滑台,且第一电动滑台的顶部滑动设置有安装板,所述安装板顶部的两侧均滑动设置有夹板,且两个夹板相对一侧的下方均活动设置有支撑块,其中安装板的顶部通过两个电动滑块分别两个夹板的底部固定连接,同时两个支撑块的一侧分别通过设置在夹板内部的微型电缸驱动端驱动。

7、优选的,所述送料机构包括活动块,所述固定架内壁的两侧均设置有第二电动滑台,且两个第二电动滑台之间滑动设置有两个活动块,两个所述活动块的内部均固定设置有第一伺服电缸,且两个第一伺服电缸的驱动端均固定设置有连接块。

8、优选的,所述连接块内部的两侧均活动设置有送料块,且两个送料块的内部均转动设置有转向轮,其中连接块的内部通过设置有电动推杆控制送料块在连接块的内部进行滑动,送料块的内部还设置有微型电机用于驱动转向轮进行转动。

9、优选的,所述加工组件包括第四电动滑台和安装架,所述加工架内部的一侧固定设置有第四电动滑台,且第四电动滑台的底部滑动设置有连接架,所述连接架内部的两侧均固定设置有第四伺服电缸,且两个第四伺服电缸的驱动端固定设置有第五电动滑台。

10、优选的,所述第五电动滑台的底部滑动设置有安装架,所述安装架的一侧分别转动设置有两个钻孔钻头,且两个钻孔钻头通过设置在安装架内部的电机驱动,其中两个钻孔钻头分别为定位孔钻头和连接孔钻头。

11、优选的,所述吸料组件包括吸料架,所述加工架内壁的一侧固定设置有吸料架,且吸料架的内部通过导料管与集料箱的内部连通,其中集料箱内部的一侧设置有吸料泵,且吸料泵的进料端与导料管的一端连通,吸料泵的出料端与集料箱的内部连通。

12、优选的,所述吸料架的两侧均通过第一柔性管与两个第一定位架的内部连通,两个所述第一定位架内壁的一侧均设置有第一吸料槽,且两个第一吸料槽的内部分别与两个第一柔性管的内部连通。

13、优选的,两个所述第二定位架的内周面还设置有第二吸料槽,且两个第二吸料槽的内部均通过第二柔性管与第一吸料槽的内部连通。

14、优选的,一种半轴套管锻件的自动加工装置的加工方法,具体包括以下步骤:

15、步骤1:通过输送架对半轴套管锻件进行自动输送,在将半轴套管锻件输送到加工架一侧的下方时,通过第一伺服电缸的驱动端带动送料块下降,让连接块的内部包覆在半轴套管锻件的表面,接着控制连接块内部的两个送料块相互靠近,利用两个送料块对半轴套管锻件的表面进行夹持限位,通过固定架内部滑动设置的两个活动块以及连接块结构,对半轴套管锻件的两端进行夹持,接着控制远离加工架一侧的活动块进行滑动,同时控制靠近加工架一侧的两个连接块对半轴套管锻件进行滑动限位,让半轴套管锻件的加工段进入加工架的内部;

16、步骤2:将半轴套管锻件的加工段送入加工架的内部后,通过第一定位架对半轴套管锻件的加工段进行定位夹持后,再通过第三电动滑台带动滑动块滑至半轴套管锻件加工段的一侧,利用第三伺服电缸的驱动端推动滑动块向半轴套管锻件加工段的一侧靠近,通过第二定位架与第一定位架配合对半轴套管锻件加工段的两侧进行定位夹持;

17、步骤3:在对半轴套管锻件加工段进行连接孔的加工时,通过第一电动滑台带动安装架向半轴套管锻件加工段靠近,再通过第五电动滑台控制安装架的位置,首先通过安装架一侧的定位孔钻头对半轴套管锻件的加工段进行定位孔加工,在进行连接孔的加工时,通过控制第二定位架内部的限位柱插入半轴套管锻件加工段上的定位孔中,再通过连接孔钻头对半轴套管锻件的加工段进行连接孔的贯穿加工;

18、步骤4:在对半轴套管锻件的连接孔进行加工时,利用第一定位架内部的第一吸料槽和第二定位架内部的第二吸料槽对加工段前后侧产生的加工废屑进行吸取,并将吸取的加工废屑送入集料箱的内部进行集中收集。

19、与现有技术相比具备以下有益效果:

20、1、通过输送架对半轴套管锻件进行自动输送,在将半轴套管锻件输送到加工架一侧的下方时,利用该侧固定架内部的送料机构对半轴套管锻件进行夹持后自动送入加工架的内部,在加工架的内部利用定位机构对半轴套管锻件的一端进行定位,再通过加工组件对半轴套管锻件的加工面预先进行定位孔的加工,配合定位机构对定位孔进行限位后,再进行连接孔的加工,这样能够在最大程度上保证半轴套管锻件上连接孔的加工精度,并且无需对半轴套管锻件的表面施加过大的压力,因此能够保证半轴套管锻件在连接孔加工过程中的表面不会变形受损,另外在对半轴套管锻件上进行连接孔加工时,通过吸料组件对加工过程中产生的金属废屑进行抽取,同时还对连接孔内部残留的金属废屑进行吸取,提高半轴套管锻件上连接孔的加工精度,避免加工过程中产生的金属废屑影响半轴套管锻件上连接孔的加工精度,而且通过对加工废屑进行抽取能够保证加工架内部的清洁,避免加工废屑在加工架的内部堆积影响自动加工装置的正常运行。

21、2、在完成对半轴套管锻件上连接孔的自动加工后,通过第一电动滑台带动安装板向定位机构的一侧位移,在送料机构和定位机构的配合下将半轴套管锻件的一端转移至两个夹板之间,再通过第一电动滑台带动安装板将半轴套管锻件转移至加工架另一侧的送料机构上,通过加工架另一侧的送料机构对半轴套管锻件进行自动下料,最后通过输送架将完成加工后的半轴套管锻件送至下一工序的加工设备上,实现对半轴套管锻件的自动上下料以及加工操作。

- 还没有人留言评论。精彩留言会获得点赞!