一种抗压复合钢锻件加工装置及其加工方法与流程

本发明涉及机械加工,具体的说是一种抗压复合钢锻件加工装置及其加工方法。

背景技术:

1、锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,在对抗压复合钢锻件通常通过锤击或压制等工艺进行加工,锻炼清理碎屑通常是锻炼加工装置的一部分,在锤击过程中可能会产生很多碎屑或废料,清理碎屑是为了在锤击锻件过程中能够降低表面光滑,因此,清理碎屑是确保锻炼过程顺利进行的重要环节。

2、现有的对抗压复合钢锻件加工装置使用过程中存在以下难题:由于对抗压复合钢锻件需要经历连续的锤击,锻件表面会不断产生氧化层,在底座上产生较多的氧化层碎屑成型之后会影响锻件的加工质量,现有的解决方式是通过连续锤击之后或者在间歇锤击之间,人工利用铲子将底座上的碎屑快速推动,由于锻件的周边和碎屑紧密紧靠,通过人工清理效果不佳,该清理效率低,加大人工劳动强度,且存在安全隐患较大。

技术实现思路

1、针对现有技术的不足,本发明提供了一种抗压复合钢锻件加工装置及其加工方法,解决了人工利用铲子将底座上的碎屑快速推动,导致底座上碎屑清理效率低,人工劳动强度大以及存在安全隐患的技术问题;

2、为实现以上目的,本发明通过以下技术方案实现:

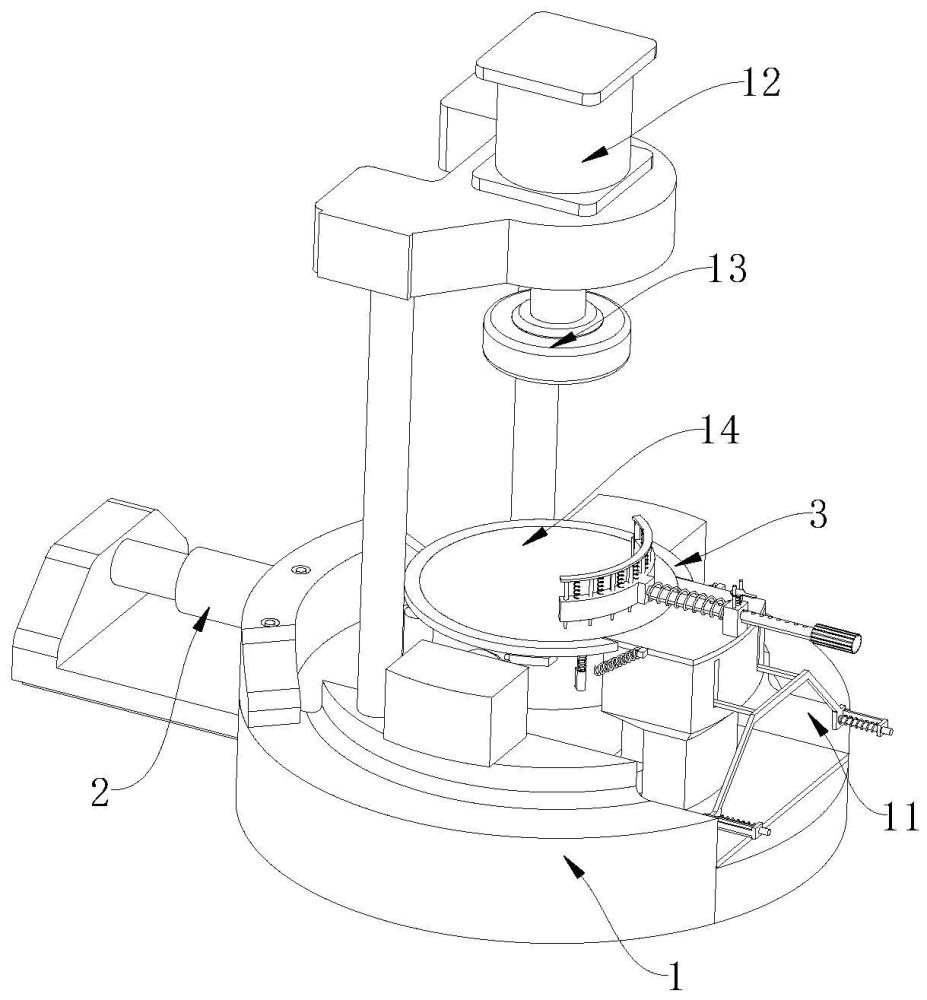

3、本发明解决其技术问题所采用的技术方案是一种抗压复合钢锻件加工装置及其加工方法,一种抗压复合钢锻件加工装置,包括底座,所述底座的内侧开设有横向设置的贯通孔,所述底座的左端通过支撑架安装有重型电推杆,所述重型电推杆的移动端安装有锤击座,所述底座的顶部设置有支撑座,所述底座位于右侧的贯通孔中部安装有横向设置的固定板,所述底座位于固定板的下方滑动连接有集渣框,所述固定板和集渣框的左端顶部开设有进渣口;

4、联动组件,所述联动组件设置在底座的左端上,用于驱动支撑座沿着右端倾斜转动;

5、喷射组件,所述喷射组件设置在支撑座上,用于喷射支撑座上的碎屑进入集渣框内侧。

6、优选的,所述联动组件包括固定安装在底座左端顶部的固定座,所述固定座的左端安装有联动电推杆,所述联动电推杆的移动端安装有与底座滑动连接的滑块,所述支撑座的右端底部安装有凸块,所述凸块的下方转动连接有连接座,所述连接座的下方和滑块之间通过转轴转动连接,所述底座的顶部前后两端安装有加固座,两个所述加固座的相对面与支撑座通过转轴转动连接,所述滑块的上方且位于支撑座的下方安装有受压座,所述支撑座在受压座的上方紧贴,所述受压座靠近支撑座的中心轴设置为边角,所述支撑座的右端设置有夹持弧形板,所述夹持弧形板设置在支撑座的上方,所述夹持弧形板的下方设置有呈弧形阵列的多个尖端杆,所述支撑座的右侧设置有用于调节夹持弧形板左右移动的调节组件。

7、优选的,所述调节组件包括设置在支撑座右侧的调节限位座,所述调节限位座的内侧滑动连接有调节杆,所述调节杆的顶部开设有呈线性阵列的多个调节孔,所述调节限位座顶部前后两端安装有限位杆,两个所述限位杆顶部滑动连接有拉板,所述拉板的下方安装有插杆,所述插杆的下端滑动穿设调节限位座内侧并与其中一个调节孔相重合,所述插杆的外侧且位于调节限位座的上方套设有连接弹簧。

8、优选的,所述喷射组件包括呈环形阵列安装在支撑座外侧壁的伸缩弹簧杆,所述伸缩弹簧杆的上方安装有与支撑座滑动连接的弧形限位凹形板,所述弧形限位凹形板的右侧设置为开口状,所述弧形限位凹形板的左侧内腔安装有多个第一喷射嘴,所述第一喷射嘴的前后两侧安装有多个第二喷射嘴,所述弧形限位凹形板的左侧安装有两个鼓风机,两个所述鼓风机通过气管分别与第一喷射嘴和第二喷射嘴相连通,所述支撑座的右侧壁安装有进渣框板,所述进渣框板的下方安装有软性金属袋,所述软性金属袋与固定板位于进料口的一侧固定连接,两个所述加固座的相对侧右侧开设有弧形槽,所述弧形槽内安装有弧形弹簧杆,所述弧形弹簧杆的顶部滑动连接有抬板,所述抬板在弧形限位凹形板下方紧贴。

9、优选的,多个所述第一喷射嘴呈水平方向沿着弧形限位凹形板开口处对齐,位于前后两端的第二喷射嘴沿着弧形限位凹形板开口处呈倾斜式对齐。

10、优选的,所述进渣框板的内侧滑动连接有第一挡板,所述第一挡板的上方设置有第二挡板,所述调节限位座在第二挡板上方固定连接,所述进渣框板的右侧开设有两个限位槽,所述第一挡板的右侧安装有两个抬起块,所述抬起块在限位槽内侧滑动连接,两个所述抬起块背对第一挡板的一侧安装有联动板,所述底座位于贯通孔的右侧壁安装有l形滑块,所述联动板在l形滑块的垂直端滑动连接,所述联动板的前后两端安装有与l形滑块滑动连接的辅助弹簧杆,所述尖端杆的上方设置有弧形连架,所述弧形连架的下方和夹持弧形板之间安装有多个第二压缩弹簧,所述第二压缩弹簧设置在相邻凸块板之间。

11、优选的,所述尖端杆的顶部安装有凸块板,所述凸块板在夹持弧形板内侧滑动连接,所述夹持弧形板在弧形连架下方固定连接,所述凸块板的凸起端部位与夹持弧形板内弧面相适配。

12、优选的,所述第二挡板和第一挡板通过铰链配合下转动连接,第二挡板的前后两端转动连接转动块,所述转动块和支撑座之间安装有压制弹簧。

13、优选的,所述调节杆的外侧且位于夹持弧形板和调节限位座之间套设有第一压缩弹簧。

14、此外,本发明还提供了一种抗压复合钢锻件加工装置所使用的加工方法,具体步骤如下:

15、s1:将夹持弧形板放置在锻件侧壁紧靠,当锻件由锤击座锤击之后,通过联动组件带动支撑座转动,由夹持弧形板对锻件支撑,同时支撑座上的碎屑滑落至集渣框;

16、s2:根据不同的锻件尺寸来调节调节杆的位置,通过插杆在调节杆相应的调节孔上插入,以便于夹持弧形板对锻件转动时进行支撑;

17、s3:抬板通过弧形弹簧杆压力下将弧形限位凹形板从支撑座台面上伸出,然后通过第一喷射嘴和弧形限位凹形板对碎屑风吹;

18、s4:第一挡板和第二挡板通过抬起块、联动板压力下伸出,以便于对碎屑收集,当支撑座回位时,第二挡板和第一挡板自动与支撑座平齐,防止碎屑灰尘散播。

19、本发明的有益效果:

20、(1)应用本发明的技术方案,本发明通过设置联动组件驱动支撑座沿着集渣框倾斜转动,同时通过夹持弧形板对锻件进行支撑,支撑座上的碎屑由于重力的原理从支撑座滑落,在碎屑滑落过程中,通过第一喷射嘴和第二喷射嘴的互相配合下,从而使得碎屑进一步从支撑座上速度滑落至集渣框内部,然后通过联动组件的配合下,重新使得支撑座进入平衡状态,进而使得重型电推杆带动锤击座继续进行锤击操作,既不影响对锻件锤击操作,也可以将支撑座上的碎屑全面清理,本发明装置可以实现快速清理,这样可以减少人工清理的时间和劳动强度,提高生产效率,安全性较高;

21、(2)本发明通过设置第一喷射嘴和第二喷射嘴的布设不同的方向,有利于支撑座在转动过程中,位于锻件左侧上的碎屑通过第一喷射嘴进行风吹,碎屑由于重力的原理沿着锻件的周围处滑动,然后通过第二喷射嘴将滑落的碎屑以及停留在锻件背对第一喷射嘴另一角落的碎屑及时风吹,进而使得碎屑从弧形限位凹形板的开口处滑落,提高对碎屑喷射效果,提高支撑座台面的整洁效果;

22、(3)本发明通过设置第一挡板和第二挡板在进渣框板伸出,有利于支撑座在转动过程中,将支撑座上的碎屑及时进入进渣框板,然后支撑座进入平衡状态时,该第二挡板和支撑座保持一个水平面上,有利于工作人员对锻件进行操作,同时有利于防止进渣框板内部的碎屑因锤击的压力下导致碎屑上的灰尘从空气散播,影响附件工作人员的身体健康,同时还可以对碎屑起到限位效果,进而达到收集的目的。

- 还没有人留言评论。精彩留言会获得点赞!