一种用于数控带锯床的自动上下料装置与方法与流程

本发明涉及数控带锯床上下料,具体为一种用于数控带锯床的自动上下料装置与方法。

背景技术:

1、数控带锯床是用于金属切削加工的一种机床,由工作台、立柱和刀架等部件组成,它通过带锯片进行切割,多用于备料车间切断各种棒料、管料等型材,具有高效、精确、稳定的特点。带锯床主要有立式和卧式两种。立式带锯床的锯架垂直设置,卧式带锯床的锯架水平或倾斜布置。

2、现有技术中,数控带锯床在使用过程中,为了提高工作效率,逐渐采用自动上料装置输送待切割工件,但自动上料装置在使用时,用来存放待切割工件的存放箱内部结构较为固定,无法调整长度,当需要切割的工件长度较长时,需要更换新的存放箱进行放料,较为麻烦,花费时间多,影响工作效率。

3、所以我们提出了一种用于数控带锯床的自动上下料装置,以便于解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种用于数控带锯床的自动上下料装置,以解决上述背景技术提出的数控带锯床自动上料装置在使用时,用来存放待切割工件的存放箱内部结构较为固定,无法调整长度,当工件长度较长时,需要更换新的存放箱进行放料,较为麻烦,花费时间多,影响工作效率的问题。

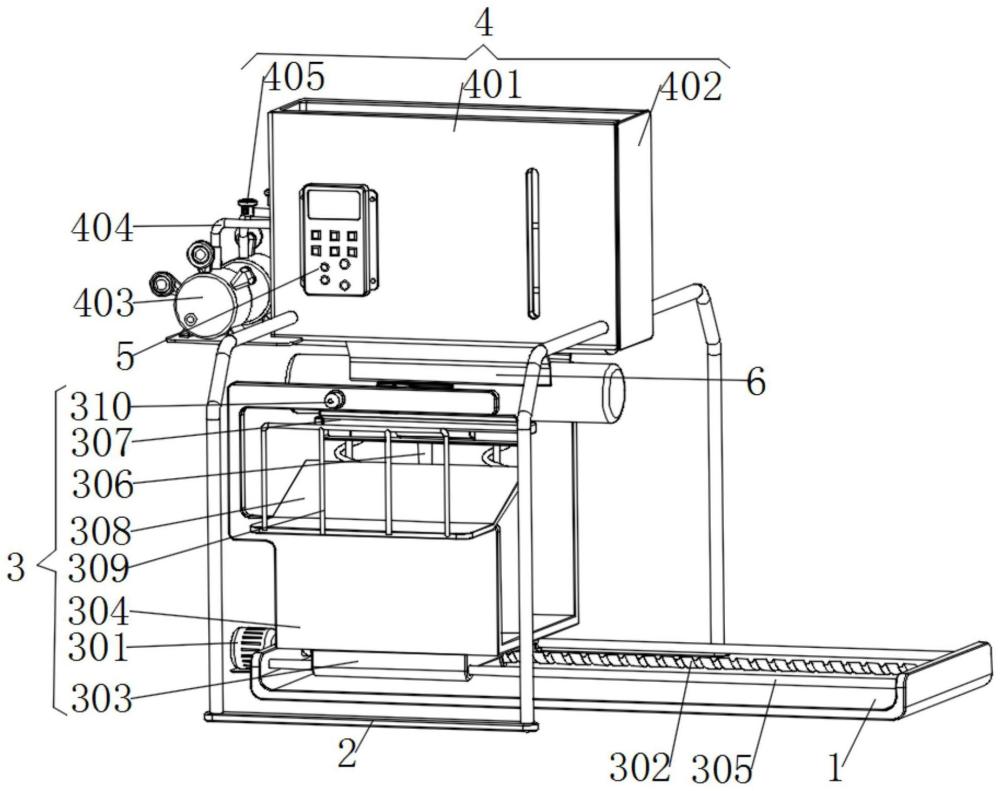

2、为实现上述目的,本发明提供如下技术方案:一种用于数控带锯床的自动上下料装置,包括:底座、支撑架、上料下料组件、调节组件和定量送料组件;

3、所述调节组件包括输料箱,所述输料箱的一侧外表面开设有u型槽,所述u型槽的内部活动嵌设有调节板,所述输料箱的另一侧外表面通过加强板安装有两个高压气泵,两个所述高压气泵的输出端均固定连接有y型管,两个所述y型管的一端均固定连接有连接管,所述连接管的外表面固定连接有多个喷气嘴,所述调节板靠近前表面和后表面的顶部均开设有内嵌槽,两个所述内嵌槽内部的底面均固定安装有限位架,两个所述限位架的内部均设置有电磁铁,两个所述电磁铁的顶部均设置有磁石,两个所述磁石的顶部均固定安装有固定块,两个所述固定块的顶部均固定安装有两个卡杆,所述u型槽的顶部开设有多个卡槽。

4、优选的,所述上料下料组件包括正反电机,所述正反电机的输出端固定安装有丝杆,所述丝杆的外表面螺纹套设有移动块,所述移动块的顶部固定安装有送料箱,所述送料箱内部的底面固定安装有液压杆,所述液压杆的顶部固定安装有弧形接料板,所述弧形接料板的内壁固定连接有橡胶垫。

5、优选的,所述送料箱内部靠近顶部的前表壁和后表壁均固定安装有气缸,两个所述气缸的输出端均固定安装有弧形夹,两个所述弧形夹的内壁均固定连接有防滑垫,其中一个所述弧形夹的底部固定安装有连接板,所述连接板的前表面固定安装有顶料块。

6、优选的,所述送料箱内部靠近前表壁的底面固定安装有倾斜下料板,所述倾斜下料板的后表面通过加固板安装有压力传感器,所述倾斜下料板的前表面固定安装有防护栏,所述送料箱靠近顶部的前表面固定安装有提示灯。

7、优选的,所述弧形接料板靠近两侧的底部均固定安装有第一多节伸缩杆,两个所述第一多节伸缩杆的外表面均活动套设有强力弹簧,两个所述强力弹簧的一端均固定安装在弧形接料板的底部,两个所述强力弹簧的另一端和两个第一多节伸缩杆的底端均固定安装在送料箱内部的底面。

8、优选的,所述连接板的后表面固定安装有两个第二多节伸缩杆,两个所述第二多节伸缩杆的一端均固定安装在送料箱的后表壁,所述正反电机的外表面通过辅助板固定安装在底座的外表面,所述丝杆的一端活动嵌设在底座的一侧内壁,所述底座的内部固定安装有两个限位杆,两个所述限位杆的一端均活动贯穿至移动块的外表面,所述输料箱靠近前表面和后表面的底部均固定安装有倾斜导料板。

9、优选的,所述定量送料组件设置有两个,两个所述定量送料组件均包括u型板,两个所述u型板的前表面均固定安装在输料箱的后表面,两个所述u型板的后表壁均固定安装有电推杆,两个所述电推杆的输出端均固定安装有隔料板,两个所述隔料板靠近两侧的后表面均固定安装有两个滑杆,每两个所述滑杆的一端分别活动贯穿至两个u型板的后表面,其中一个所述倾斜导料板的外表面开设有第一滑孔,其中一个所述隔料板的外表面活动嵌设在第一滑孔的内部。

10、优选的,所述输料箱的后表面开设有移动槽,所述移动槽的内壁开设有第二滑孔,另一个所述隔料板的外表面活动嵌设在第二滑孔的内部,两个所述限位架的顶部均开设有两个活动孔,多个所述卡杆靠近顶端的外表面分别活动嵌设在多个活动孔的内部,所述输料箱靠近另一侧的前表面通过螺栓安装有plc控制器,两个所述y型管靠近另一端的外表面均设置有气压调节阀,两个所述y型管的一端均活动贯穿至u型槽的内部。

11、优选的,所述u型槽内部的底面固定安装有两个滑轨,两个所述滑轨的内部均活动嵌设有滑块,两个所述滑块的顶部分别固定安装在调节板靠近前表面和后表面的底部,两个所述限位架的内壁均固定安装有多个支撑块,多个所述支撑块的顶部均固定连接有海绵垫,多个所述海绵垫平均分成两组,两个所述海绵垫的顶部分别与两个磁石的底部相接触,所述支撑架设置有两个,两个所述支撑架的顶端分别与输料箱靠近底部的前表面和后表面固定连接。

12、一种用于数控带锯床的自动上下料装置的使用方法,包括以下步骤:

13、s1、使用时,首先启动下面的电推杆,拉动隔料板在第一滑孔中滑动,使得此处的工件向下穿过两个倾斜导料板落到弧形接料板上,紧接着电推杆推动隔料板复位,然后启动上方的电推杆,拉动隔料板在第二滑孔滑动,使得此处的工件向下落到下方的隔料板上,然后上方的隔料板复位,将上方的工件隔开;

14、s2、接着,启动两个气缸,推动两个弧形夹同时移动,夹持在工件的外表面,再启动正反电机,带动丝杆转动,然后带动移动块和送料箱移动,进一步带动液压杆、弧形接料板移动,使得工件待切割部分移动至数控带锯床的加工台处,进行切割加工;

15、s3、当完成切割后,再次启动正反电机,带动丝杆反向转动,将切割后的工件拉回原位,再次启动两个气缸,松开对工件的夹持,接着启动液压杆,拉动弧形接料板慢慢向下移动,逐渐触碰并挤压到压力传感器,plc控制器接收到压力信号后,暂停液压杆,同时plc控制提示灯闪烁;

16、s4、再次启动后方的气缸,推动弧形夹移动,带动连接板和顶料块向倾斜下料板方向移动,使得顶料块与工件接触,将工件顶出,滑落到倾斜下料板上;

17、s5、启动两个高压气泵,将气源输送至y型管中,通过气压调节阀调节气体的压力,接着输送至连接管中,通过多个喷气嘴喷出直线型高压气源,推动调节板移动;

18、s6、接着,启动两个电磁铁,产生与磁石相斥的磁性,推动磁石向上移动,进一步推动固定块向上移动,使得两个卡杆从活动孔中滑出并插入对应位置的卡槽中,对移动后的调节板进行限位。

19、与现有技术相比,本发明的有益效果是:

20、1、本发明使用时,启动两个高压气泵,将气源输送至y型管中,通过气压调节阀调节气体的压力,以控制推动力的大小,然后输送至连接管中,通过多个喷气嘴喷出直线型高压气源,形成推动力推动调节板移动,当调节板移动至合适位置后,启动两个电磁铁,产生与磁石相斥的磁性,推动磁石向上移动,进一步推动两个卡杆从活动孔中滑出并插入对应位置的卡槽中,对移动后的调节板进行限位,从而达到调节长度的效果。

21、2、本发明使用时,启动下面的电推杆,拉动下面的隔料板在第一滑孔中滑动,此处的工件在重力作用下,穿过两个倾斜导料板落到弧形接料板上,接着隔料板复位,启动上方的电推杆,拉动隔料板在第二滑孔滑动,使得此处的工件落到下方的隔料板上,然后此处的隔料板复位,将上方的工件隔开,方便工件单独下料,从而达到定量下料的效果。

22、3、本发明使用时,启动两个气缸,推动两个弧形夹同时移动,对工件进行夹持,启动正反电机,带动丝杆转动,带动移动块和送料箱移动,进一步带动液压杆、弧形接料板移动,使得工件待切割部分移动至数控带锯床的加工台处,进行切割加工,从而达到自动上料的效果,当完成切割后,再次启动正反电机,带动工件复位,再次启动两个气缸,松开对工件的夹持,下一步启动液压杆,拉动弧形接料板慢慢向下移动,挤压压力传感器,plc控制器接收到压力信号后,暂停液压杆,并控制提示灯闪烁,提示工作人员工件即将下料,注意安全,紧接着,再次启动后方的气缸,推动弧形夹和连接板移动,通过顶料块将弧形接料板上的工件顶出,滑落到倾斜下料板上,在防护栏的防护下,防止工件掉落到地上受损,从而达到自动下料的效果。

- 还没有人留言评论。精彩留言会获得点赞!