一种减速机分体式箱盖加工用智能焊接系统及方法与流程

本发明属于减速机,具体涉及一种减速机分体式箱盖加工用智能焊接系统及方法。

背景技术:

1、随着国内市场对化工、新能源、医药行业开发不断的拓展,分散机驱动设备的市场需求也日益增长。双行星分散专用减速机的轻量化设计,通过缩小中心距,减小齿数、增加模数及优化速比配置、采用专业齿轮计算软件校核等方式,齿轮采用模锻,将齿轮重量减少,并减少机加工量。箱体经ansys有限元软件进行受力分析,将箱体壁厚、轴承座厚度减少,从而大幅度降低产品的重量,实现整机重量降低以上,体积减小,同时还可提高的产品承载能力。

2、传统减速机的箱体如图2所示,多为一体式设计,这类设计存在诸多不足之处,一是其产品经过长时间的运行后,需要进行多频率的保养和维修,而生产车间内无大型的起吊设备,导致此类产品无法吊装下来维修,维修和保养都需要在现场进行,耗时长,维修难度大;二是其油泵位于底部,不容易发现是否漏油、一旦漏油后维修困。

3、有鉴于此,发明人设计了一种分体式箱体结构,用来实现后期减速机产品维修和保养的快速化、简易化。分体式的设计,也使得产品可以将齿轮轴系从箱体内吊装下来至其他地方进行维修,并立刻安装上新的零部件,与之前整机吊下来相比,起吊重量大大降低,维修时间大幅度缩短,从而实现降低起吊重量,节约维修时间。

4、这种分体式箱体结构的分体式箱盖其箱盖上需要通过焊接来安装输出轴承座、传动轴承座和油泵座,箱盖的材质与输出轴承座、传动轴承座和油泵座的昂贵材质不同,可降低昂贵材料的使用成本,同时油泵位于顶部,优化掉漏油隐患,不漏油,好维修。但是现有技术中,缺少能够实现上述分体式箱盖快速组装的智能焊接系统。

技术实现思路

1、本发明的目的在于克服现有技术中存在的上述问题,提供一种减速机分体式箱盖加工用智能焊接系统及方法。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

3、本发明提供一种减速机分体式箱盖加工用智能焊接系统,包括:

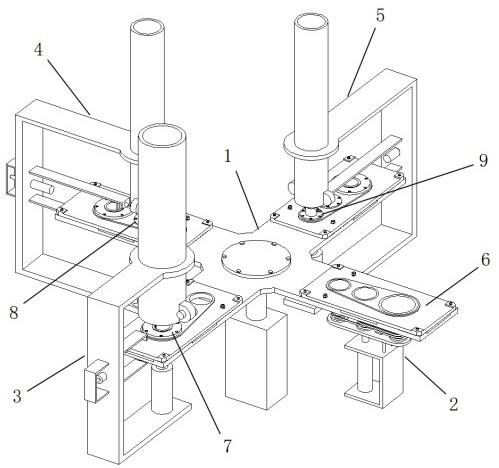

4、转盘机构,所述转盘机构沿周向依次设有上料工位、输出轴承座焊接工位、传动轴承座焊接工位和油泵座焊接工位,所述转盘机构用于带动上料工位处的箱盖本体依次经过输出轴承座焊接工位、传动轴承座焊接工位和油泵座焊接工位;

5、焊接预打磨机构,所述焊接预打磨机构安装在上料工位处,用于对箱盖本体中待焊接输出轴承座、传动轴承座和油泵座的部位进行打磨清理;

6、输出轴承座焊接机构,所述输出轴承座焊接机构安装在输出轴承座焊接工位处,用于将输出轴承座焊接在箱盖本体上;

7、传动轴承座焊接机构,所述传动轴承座焊接机构安装在传动轴承座焊接工位处,用于将传动轴承座焊接在箱盖本体上;

8、油泵座焊接机构,所述油泵座焊接机构安装在油泵座焊接工位处,用于将油泵座焊接在箱盖本体上。

9、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述箱盖本体、输出轴承座、传动轴承座和油泵座共同构成分体式箱盖。

10、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述箱盖本体包括盖板,所述盖板的四角处开设有固定孔,所述盖板的中部设有焊接凸块,所述焊接凸块中开设有输出轴承座焊接安装孔、传动轴承座焊接安装孔和油泵座焊接安装孔,所述盖板上嵌入安装有便于油泵座中的油泵与盖板内侧分油器连接的油路穿孔。

11、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述转盘机构包括伺服电机、转盘、焊接工作台、吸附条和定位柱,所述伺服电机的输出端安装有转盘,所述转盘沿周向均布固定有四个焊接工作台,所述焊接工作台上开设有矩形通槽,所述焊接工作台位于矩形通槽的四个边部嵌入安装有吸附条,所述焊接工作台位于靠近矩形通槽的四个角部固定有定位柱,所述定位柱与箱盖本体中对应的固定孔相互配合;所述吸附条为能够与箱盖本体之间产生磁吸力的条形电磁铁。

12、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述焊接预打磨机构包括第一框板、第一竖向推杆、推板、转柱、打磨头、传动带组件、打磨电机和主动轮,所述第一框板上安装有第一竖向推杆,所述第一竖向推杆的活动端固定有推板,所述推板的上端安装有三根能够自由旋转的转柱,三根所述转柱的上端分别安装有与箱盖本体中输出轴承座焊接安装孔、传动轴承座焊接安装孔和油泵座焊接安装孔配合的打磨头,相邻两根所述转柱之间通过传动带组件进行传动连接,其中一根所述转柱通过传动带组件与固定在打磨电机输出端的主动轮进行传动连接,所述打磨电机固定在推板上。

13、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述推板的下端固定有导向杆,所述导向杆的长度方向与第一竖向推杆的推进方向相同,所述第一框板上开设有与导向杆配合的导向穿孔。

14、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述输出轴承座焊接机构、输出轴承座焊接机构和油泵座焊接机构各自包含第二框板、存料筒组件、第二竖向推杆、载料头、水平驱动组件、槽型滑板和激光焊接头,所述第二框板的顶板安装有存料筒组件,所述第二框板的底板位于存料筒组件的正下方安装有第二竖向推杆,所述第二竖向推杆的活动端安装有载料头,所述第二框板的侧板中滑动限制有能够由水平驱动组件带动进行水平位移的槽型滑板,所述槽型滑板的两侧板端部安装有激光焊接头;所述载料头为能够与料件之间产生磁吸力的环形电磁铁。

15、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述存料筒组件包括上下端为开口的存料直筒,所述存料直筒的内部设有用于存储输出轴承座、输出轴承座或油泵座的存料腔,所述存料直筒靠近底端对称安装有齿轮罩,所述齿轮罩内安装有驱动齿轮,所述齿轮罩内设有便于驱动齿轮活动的活动腔,所述存料直筒开设有用于连通活动腔和存料腔的连通孔,所述驱动齿轮的外周均布有凸齿,所述凸齿能够通过旋转在位于存料腔中和位于活动腔中两种状态之间进行切换。

16、进一步地,上述减速机分体式箱盖加工用智能焊接系统中,所述凸齿为金属硬质齿轮,当其位于存料腔中时能够对存料腔内上方的料件进行阻挡,当其位于活动腔中时能够解除对存料腔内料件的阻挡,从而实现间隙放料;

17、或者,所述凸齿为橡胶柔性齿轮,当其位于存料腔中时能够对存料腔内上方的料件侧壁进行抵紧,从而将料件的位置锁定,当其位于活动腔中时能够解除对存料腔内料件的阻挡,从而实现间隙放料。

18、本发明还提供一种减速机分体式箱盖加工用智能焊接方法,基于上述的智能焊接系统实现,包括如下步骤:

19、1)利用上料机械手将箱盖本体安装在转盘机构处于上料工位的焊接工作台上;启动焊接预打磨机构,对箱盖本体的输出轴承座焊接安装孔、传动轴承座焊接安装孔和油泵座焊接安装孔进行焊接预打磨处理;

20、2)转盘机构将箱盖本体从上料工位转移至输出轴承座焊接工位,启动输出轴承座焊接机构,输出轴承座焊接机构将输出轴承座焊接在箱盖本体上;

21、3)转盘机构将箱盖本体从输出轴承座焊接工位转移至传动轴承座焊接工位,启动传动轴承座焊接机构,传动轴承座焊接机构将传动轴承座焊接在箱盖本体上;

22、4)转盘机构将箱盖本体从传动轴承座焊接工位转移至油泵座焊接工位,启动油泵座焊接机构,油泵座焊接机构将油泵座焊接在箱盖本体上;

23、5)利用下料机械手将完成焊接组装的分体式箱盖转移至箱盖成品区。

24、本发明的有益效果是:

25、1、本发明自动化焊接系统设计合理,其主要由转盘机构、焊接预打磨机构、输出轴承座焊接机构、传动轴承座焊接机构和油泵座焊接机构构成,各机构协同配合,能够实现对箱盖本体、输出轴承座、传动轴承座和油泵座共同构成的分体式箱盖进行快速焊接组装,焊接操作智能化程度较高,满足工业批量化生产的需求。

26、2、本发明中减速机箱盖采用分体式方案替代传统的一体式方案,一方面可降低昂贵材料的使用量,大幅降低成本,也可根据客户对于关键部件材质的需求进行定制;另一方面将油泵设置在箱盖上,减少油泵的漏油隐患,同时使得大部分油路优化为内部油路,分油器整合到箱体内部,减少油路的漏油隐患和漏油点。

27、当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!