一种焊接方法、接头及焊接系统与流程

本技术涉及线束,特别涉及一种焊接方法、接头及焊接系统。

背景技术:

1、目前,对于铜端子和铝导线的连接通常采用压接的方式。

2、但是,采用上述方式形成的铜端子和铝导线的接头的电气性能稳定性较低,导致接头质量差。

3、申请内容

4、有鉴于此,本技术旨在提出一种焊接方法、接头及焊接系统,以提高接头的电气性能。

5、为达到上述目的,本技术的技术方案是这样实现的:

6、一种焊接方法,所述焊接方法用于形成铜端子和铝导线的接头,所述铜端子包括插接部,所述焊接方法包括:

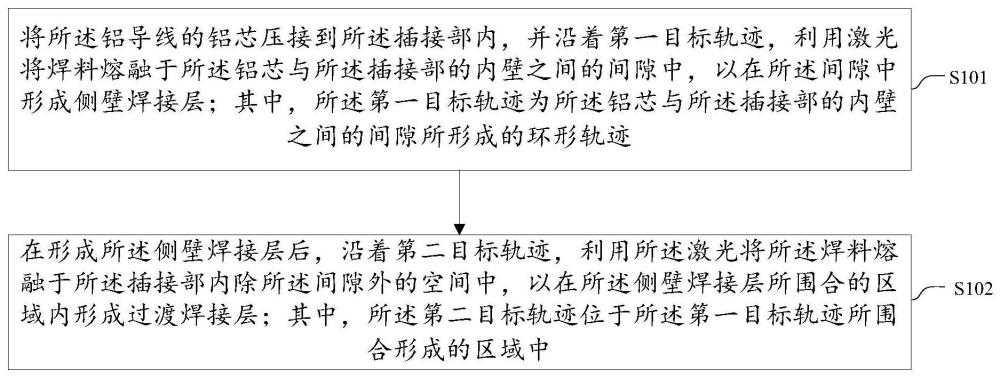

7、将所述铝导线的铝芯压接到所述插接部内,并沿着第一目标轨迹,利用激光将焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中,以在所述间隙中形成侧壁焊接层;其中,所述第一目标轨迹为所述铝芯与所述插接部的内壁之间的间隙所形成的环形轨迹;

8、在形成所述侧壁焊接层后,沿着第二目标轨迹,利用所述激光将所述焊料熔融于所述插接部内除所述间隙外的空间中,以在所述侧壁焊接层所围合的区域内形成过渡焊接层;其中,所述第二目标轨迹位于所述第一目标轨迹所围合形成的区域中;

9、其中,所述侧壁焊接层和所述过渡焊接层在目标平面上的正投影呈m形,其中,所述目标平面为所述插接部的轴线方向所在的平面。

10、进一步的,在所述沿着第一目标轨迹,利用激光将焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中之前,所述焊接方法还包括:

11、沿着第三目标轨迹,利用激光对所述插接部的内壁进行预热;

12、其中,所述第一目标轨迹位于所述第三目标轨迹围合的区域内,且所述第一目标轨迹与所述第三目标轨迹相距0.5mm~1mm。

13、进一步的,在所述预热的过程中,所述焊接方法还包括:

14、向所述插接部喷射保护气,所述保护气的出气方向与所述激光的出光方向形成的夹角为10°~45°,且所述保护气的喷射流量为10l/min~20l/min;

15、其中,所述激光的功率为300w~800w,所述激光的移动速度为6mm/s~10mm/s。

16、进一步的,应用于激光生成单元,所述激光生成单元用于发射所述激光,所述沿着第一目标轨迹,利用激光将焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中,以在所述间隙中形成侧壁焊接层,包括:

17、向焊接区域喷射保护气并持续预设时长,所述保护气的出气方向与所述激光的出光方向形成的夹角为10°~45°,且所述保护气的流量为3.5l/min~10l/min;其中,所述焊接区域位于所述激光生成单元与所述插接部之间,且所述焊接区域至少包括所述焊料与所述激光相交的区域;

18、将所述焊料送至所述焊接区域,利用所述激光生成单元发射所述激光,使所述激光沿着所述第一目标轨迹,将所述焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中,形成所述侧壁焊接层。

19、进一步的,所述在形成所述侧壁焊接层后,沿着第二目标轨迹,利用所述激光将所述焊料熔融于所述插接部内除所述间隙外的空间中,以在所述侧壁焊接层所围合的区域内形成过渡焊接层,包括:

20、在形成所述侧壁焊接层后,将所述焊料送至所述焊接区域,利用所述激光生成单元发射所述激光,使所述激光沿着所述第二目标轨迹,将所述焊料熔融于所述插接部内除所述间隙外的空间中,以形成所述过渡焊接层;

21、在所述形成所述过渡焊接层后,所述焊接方法还包括:

22、对所述接头进行冷却。

23、进一步的,所述激光的出光方向与所述插接部的横截面垂直,所述激光的功率为1500w~2500w,所述激光的移动速度为3.5mm/s~6mm/s;

24、所述焊料的输送速度为45mm/s~65mm/s,且所述焊料的输送方向与所述出光方向形成的夹角为25°~45°。

25、进一步的,述焊料包括锌铝合金,其中,所述锌铝合金中锌的占比为70%~98%。

26、相对于现有技术,本技术所述的一种焊接方法具有以下优势:

27、本技术提供一种焊接方法,所述焊接方法用于形成铜端子和铝导线的接头,所述铜端子包括插接部,所述焊接方法包括:将所述铝导线的铝芯压接到所述插接部内,并沿着第一目标轨迹,利用激光将焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中,以在所述间隙中形成侧壁焊接层;其中,所述第一目标轨迹为所述铝芯与所述插接部的内壁之间的间隙所形成的环形轨迹;在形成所述侧壁焊接层后,沿着第二目标轨迹,利用所述激光将所述焊料熔融于所述插接部内除所述间隙外的空间中,以在所述侧壁焊接层所围合的区域内形成过渡焊接层;其中,所述第二目标轨迹位于所述第一目标轨迹所围合形成的区域中;其中,所述侧壁焊接层和所述过渡焊接层在目标平面上的正投影呈m形,其中,所述目标平面为所述插接部的轴线方向所在的平面。

28、由此,本技术在将铝导线的铝芯压接到铜端子的插接部内后,沿着第一目标轨迹,利用激光将焊料熔融于铝芯与插接部的内壁之间的间隙中,以在间隙中形成侧壁焊接层,将铝芯与插接部的内壁连接,从而避免空气中的氧气、水分等进入间隙,使铝芯与插接部产生电化学腐蚀,从而可以有效降低铝芯与插接部连接处的接触电阻,进而提高整个接头的电气性能。在形成侧壁焊接层后,沿着第二目标轨迹,利用激光将焊料熔融于插接部内除间隙外的空间中,以在侧壁焊接层所围合的区域内形成过渡焊接层,使侧壁焊接层和过渡焊接层在插接部的轴线方向所在的平面上的正投影呈m形,在提高接头的电气性能的同时,进一步加强接头的机械性能。

29、本技术的另一目的在于提出一种接头,以提高接头的电气性能。

30、为达到上述目的,本技术的技术方案是这样实现的:

31、一种接头,包括:

32、铜端子,所述铜端子包括插接部;

33、铝导线,所述铝导线的铝芯与所述插接部利用上述的焊接方法连接;

34、其中,所述铝芯与所述插接部通过焊接层连接,所述焊接层包括侧壁焊接层和过渡焊接层,且所述侧壁焊接层和所述过渡焊接层均由焊料组成;其中,所述侧壁焊接层位于所述铝芯与所述插接部的内壁之间的间隙中,所述过渡焊接层位于所述侧壁焊接层所围合的区域内;

35、其中,所述侧壁焊接层和所述过渡焊接层在目标平面上的正投影呈m形,其中,所述目标平面为所述插接部的轴线方向所在的平面。

36、进一步的,所述插接部包括依次连接的第一部、第二部和第三部;

37、其中,所述第一部在所述插接部的轴线方向上的尺寸为1.5mm~2.5mm,所述第三部在所述插接部的轴线方向上的尺寸为2.5mm~3.5mm。

38、进一步的,所述铝导线的横截面积为85mm2,所述第二部的横截面的直径为15mm~17mm。

39、进一步的,所述过渡焊接层包括第一过渡焊接层,以及与所述第一过渡焊接层连接的第二过渡焊接层;

40、其中,所述第一过渡焊接层在所述插接部的轴线方向上的尺寸大于或等于所述第一部在所述插接部的轴线方向上的尺寸。

41、所述接头与上述焊接方法相对于现有技术所具有的优势相同,在此不做赘述。

42、本技术的另一目的在于提出一种焊接系统,以提高接头的电气性能。

43、为达到上述目的,本技术的技术方案是这样实现的:

44、一种焊接系统,用于实现上述的焊接方法,所述焊接系统包括:送丝机构、激光生产单元和待焊接件,所述待焊接件包括铜端子和铝导线,所述铜端子包括插接部,其中,所述铝导线的铝芯与所述插接部压接;

45、其中,所述送丝机构用于输送焊料;

46、所述激光生产单元用于向所述焊料发射激光,对所述焊料进行加热,使所述焊料熔融于所述铝芯与所述插接部的内壁之间的间隙中,以在所述间隙中形成侧壁焊接层;

47、所述激光生产单元还用于向所述焊料发射激光,对所述焊料进行加热,使所述焊料熔融于所述插接部内除所述间隙外的空间中,以在所述侧壁焊接层所围合的区域内形成过渡焊接层;

48、其中,所述送丝机构和所述激光生产单元均沿着第一目标轨迹和/或第二目标轨迹运动,所述第一目标轨迹为所述铝芯与所述插接部的内壁之间的间隙所形成的环形轨迹,所述第二目标轨迹位于所述第一目标轨迹所围合形成的区域中;

49、其中,所述侧壁焊接层和所述过渡焊接层在目标平面上的正投影呈m形,其中,所述目标平面为所述插接部的轴线方向所在的平面。

50、所述焊接系统与上述焊接方法相对于现有技术所具有的优势相同,在此不做赘述。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!