自动放铆的接件设备的制作方法

本发明属于自动放铆,具体地说,涉及一种自动放铆的接件设备。

背景技术:

1、铆接就是指主件和附件连接再一起,铆接方式有两种:其一是主件和附件放入模具上模为凸点下模为平面,通过冲床施压使附件打凹进主件内形成连接。其二为主件冲出圆开花孔,附件冲出圆孔,将附件圆孔套入开花孔内,再放入模具,上模为二级斜顶针,下模有一级顶针让位孔,通过模具施压将开花孔外张翻压平在附件上包住附件孔。

2、常规的放铆设备在自动生产过程中无法在自动冲制线中人工放铆接件,无论人工或者自动放铆接件均需要将产品移出自动线,且不能停线,人工放附件的工序为瓶颈时间,使得生产效率大大降低。

3、综上,因此本发明提供了一种自动放铆的接件设备,以解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种自动放铆的接件设备,其优点在于,通过电动导轨控制吸盘组件将附件从推料组件的上方吸附移动至第一附件台或第二附件台的上方,从而完成自动放附件工作,有效减少了人工手动放附件的麻烦,同时减少人工的工作量,通过第二传输带带动第一附件台、第二附件台进行往复运动,从而有效减少人工放附件的瓶颈时间,提高了生产效率,同时通过升降组件带动第二附件台往复运动中进行上升或下降,实现双工位移栽,增加可操作工作站,从而用设备取代人工作业,提升放铆接件工序的速度,提高了整线生产的效率。

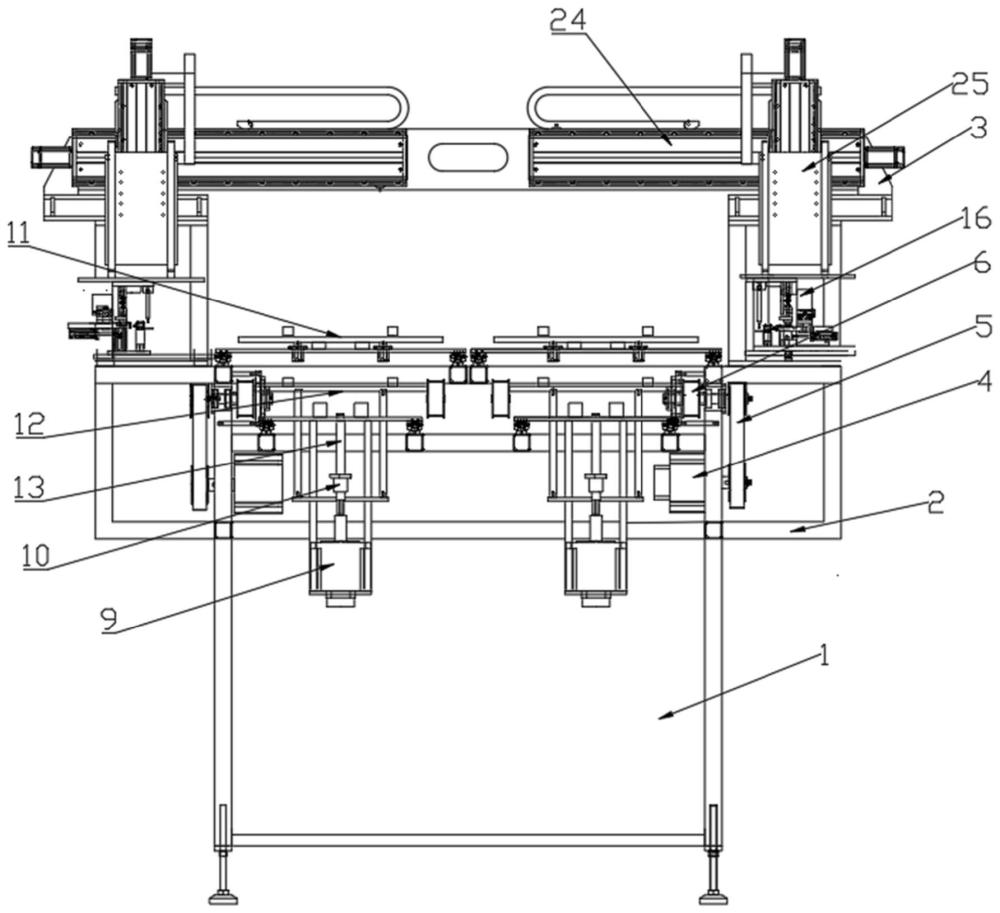

2、为实现上述目的,本发明提供了如下技术方案:一种自动放铆的接件设备,工作台、固定于所述工作台上部外侧的支撑架,所述支撑架上方的相对两侧均装设有推料组件和第一固定架,所述第一固定架上部的一侧固定有电动导轨,所述电动导轨的一侧滑动配合有第一气缸,所述第一气缸的输出端固定有吸盘组件;

3、所述工作台内壁的相对两侧均装设有第一电机,所述第一电机的输出端固定有第一传输带,所述第一传输带的一端固定有第二传输带,两个所述第一传输带位于所述工作台的相对外侧,两个所述第二传输带位于支撑架内的相对两侧,所述第二传输带的上部固定有第一附件台,所述第二传输带的下部固定有第二附件台,所述第二附件台下侧的中部装设有升降组件,所述吸盘组件与推料组件、第一附件台、第二附件台相对应。

4、通过采用上述技术方案,利用电动导轨,有效控制吸盘组件将附件从推料组件的上方吸附移动至第一附件台或第二附件台的上方,从而完成自动放附件工作,利用第一电机可带动第一传输带、第二传输带同步进行转动,从而使得第二传输带可以带动第一附件台、第二附件台进行往复运动,有效减少人工放附件的瓶颈时间,提高了生产效率,并利用升降组件,可以使得第二附件台在往复运动中进行升降运动,实现双工位移栽,增加可操作工作站,从而用设备取代人工作业,提升放铆接件工序的速度,提高了整线生产的效率。

5、本发明进一步设置为:所述第一附件台包括第一下板体、固定于所述第一下板体上侧的第一上板体,所述第一下板体与所述第二传输带的上部固定,所述第二附件台包括第二下板体、位于所述第二下板体上侧的第二上板体,所述升降组件与所述第二下板体、所述第二上板体传动连接,所述第二下板体与所述第二传输带的下部固定。

6、通过采用上述技术方案,利用第一下板体与第二传输带上部固定,从而使得第二传输带带动第一上板体移动,对第一上板体上方的产品进行移动,并利用第二下板体与第二传输带上部固定,从而使得第二传输带带动第二上板体移动,对第二上板体上方的产品进行移动,同时利用升降组件可带动第二上板体进行升降,减少第一上板体与第二上板体在往复移动时产生碰撞,实现双工位移栽。

7、本发明进一步设置为:所述升降组件包括固定于所述第二下板体下侧的第二固定架、固定于所述第二固定架下部的第二电机、固定于所述第二电机输出端的螺杆、固定于所述第二上板体下侧的连接架,所述连接架的中部与所述螺杆螺纹配合。

8、通过采用上述技术方案,利用第二电机驱动螺杆转动,使得螺杆与连接架螺纹配合进行上下升降,从而连接架带动第二上板体进行升降,使得第二上板体可以进行高度调节,从而使得第一上板体与第二上板体进行错位的往复运动,有效提高了工作效率。

9、本发明进一步设置为:所述支撑架上方的相对两侧均固定有上导轨,所述支撑架内的相对两侧均固定有下导轨,所述第一上板体与上导轨滑动配合,所述第二下板体与下导轨滑动配合。

10、通过采用上述技术方案,利用上导轨和下导轨,使得第一上板体和第二下板体在做往复运动时滑动更加流畅,可以使得该装置在运行过程中保持方向稳定,且有效减少了摩擦阻力,从而提高了工作效率。

11、本发明进一步设置为:所述推料组件包括固定于工作台一侧的第三固定架、固定于所述第三固定架上侧的固定板、固定于所述固定板一端下侧的第二气缸、固定于所述第二气缸输出端的推料板、开设于所述推料板一端上侧的凹槽、固定于所述固定板上侧的放料箱、开设于所述固定板中部的滑槽,所述推料板滑动配合于所述滑槽内,所述推料板位于所述放料箱的下方,所述凹槽与所述放料箱下方相对应,所述放料箱下部的一侧开设有凹口。

12、通过采用上述技术方案,利用第二气缸推动推料板滑动配合在滑槽内,从而使得放料箱内的附件掉落至凹槽内进行推出,有效确保了附件可以单个推出。

13、本发明进一步设置为:所述第二气缸的一侧固定有第二固定板,所述第二固定板滑动配合于所述电动导轨的一侧,所述吸盘组件包括固定于所述第二固定板一侧下部的矩形块、滑动配合于矩形块中部的两个杆体、固定于两个所述杆体上端的第一板体、固定于两个所述杆体下端的第二板体、固定于所述第二板体下侧中部的吸盘嘴、固定于所述矩形块下侧的多个铆钉针且所述第一气缸的输出端与所述第一板体固定,多个所述铆钉针滑动配合于所述第二板体的中部,且所述吸盘嘴位于多个所述铆钉针之间。

14、通过采用上述技术方案,利用第一气缸带动吸盘嘴进行升降,从而可对附件进行吸取和放置,取代人工放置的麻烦,同时当附件放置完成后,第一气缸带动吸盘嘴进行上升时,多个铆钉针与附件的四周接触按压,从而使得附件可以更加稳定的安装在产品上。

15、本发明进一步设置为:所述吸盘嘴与所述凹槽、所述第一上板体、所述第二上板体相对应。

16、通过采用上述技术方案,利用吸盘嘴将凹槽内的附件吸附起来,同时将吸盘嘴吸附起来的附件放置在第一附件台、第二附件台的产品上,有效减少人工放附件的瓶颈时间同时减少了人工的工作量,从而提升了工作效率。

17、综上所述,本发明的有益技术效果为:通过电动导轨控制吸盘组件将附件从推料组件的上方吸附移动至第一附件台或第二附件台的上方,从而完成自动放附件工作,有效减少了人工手动放附件的麻烦,同时减少人工的工作量,通过第二传输带带动第一附件台、第二附件台进行往复运动,从而有效减少人工放附件的瓶颈时间,提高了生产效率,同时通过升降组件带动第二附件台往复运动中进行上升或下降,实现双工位移栽,增加可操作工作站,从而用设备取代人工作业,提升放铆接件工序的速度,提高了整线生产的效率。

18、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!