一种连续举升上下料的自动机器人焊接工作站的制作方法

本发明涉及焊接工作站,具体为一种连续举升上下料的自动机器人焊接工作站。

背景技术:

1、焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等,机器人焊接工作站是运用自动化技术对工件进行焊接的工作站,因机器人焊接工作站相较于传统焊接具有更高的效率,故而机器人焊接工作站得到了越来越广泛的运用。

2、市面上常见的机器人焊接工作站通常只能对工件进行焊接操作,较难有效的对焊接点的焊接稳定性进行检测,在后续的检测流程中,若发现工件存在焊接不稳定情况,则需要对工件进行返工重新焊接,这会对整体的焊接效率造成影响。

3、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种连续举升上下料的自动机器人焊接工作站。

技术实现思路

1、本发明的目的在于提供一种连续举升上下料的自动机器人焊接工作站,以解决上述背景技术中提出的问题。

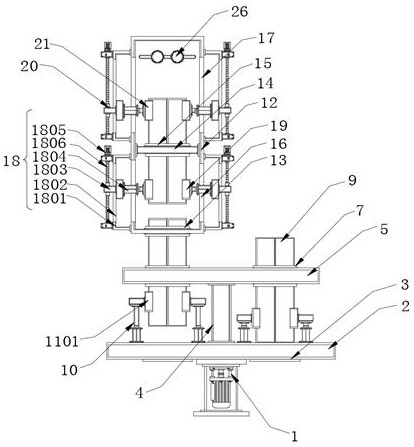

2、为实现上述目的,本发明提供如下技术方案:一种连续举升上下料的自动机器人焊接工作站,包括驱动机、焊接箱体和焊接头,所述驱动机的顶部外侧设置有转动盘,且转动盘的表面开设有出料槽,所述转动盘的顶部中端设置有衔接柱,且衔接柱的顶部外侧安置有固定盘,所述固定盘的内侧开设有连通槽,且连通槽的外端安置有第一锁料框,所述锁料框的内侧开设有通料口,所述通料口内侧安置有焊接板,所述转动盘的顶部外侧设置有第一电推杆,且第一电推杆的外端设置有第一卡合组件,所述焊接箱体安置与固定盘的左侧顶端,所述焊接箱体的底部内侧设置有第二锁料框,且焊接箱体的内侧中端安置有隔板,所述隔板的内侧设置有第三锁料框,所述焊接箱体的底部两侧开设有第一滑槽,且焊接箱体的顶部两侧开设有第二滑槽,所述焊接箱体的底部外侧设置有第一举升组件,且第一举升组件的外端连接有第二卡合组件,所述焊接箱体的顶部外侧设置有第二举升组件,且第二举升组件的外端连接有第三卡合组件,所述焊接箱体的前后两侧开设有第三滑槽,且焊接箱体的底部内部设置有第一调位组件,所述焊接头安置于第一调位组件的外端,所述焊接箱体的顶部内侧设置有第二调位组件,且第二调位组件的外端连接有气控吸盘,所述焊接箱体的内侧中端设置有第三调位组件,且第三调位组件的外端连接有第四电机,且第四电机的输出端连接有打磨轮。

3、进一步的,所述第一卡合组件包括u型块、第二电推杆和卡板,所述u型块的内部两侧设置有第二电推杆,且第二电推杆的输出端连接有卡板。

4、进一步的,所述u型块的外表面与焊接板的两端面相贴合,所述卡板的外表面与焊接板的外表面相贴合。

5、进一步的,所述第一举升组件包括第一支撑座、调位槽、第一滑块、第三电推杆、第一电机和第一丝杠,所述第一支撑座的内侧开设有调位槽,且调位槽的内安置有第一滑块,所述第一滑块的外端连接有第三电推杆,所述第一支撑座的外端连接有第一电机,且第一电机的输出端连接有第一丝杠。

6、进一步的,所述第一举升组件的构造与第二举升组件的构造一致,所述第三电推杆与第二卡合组件固定连接,且第一卡合组件、第二卡合组件以及第三卡合组件的构造一致。

7、进一步的,所述第一锁料框与第二锁料框、第三锁料框的大小、形状尺寸均一致,所述焊接板的外表面与通料口的内表面相贴合。

8、进一步的,所述第一调位组件包括第二支撑座、第二电机、第二丝杠、第二滑块和第四电推杆,所述第二支撑座外端连接有第二电机,且第二电机的输出端连接有第二丝杠,所述第二丝杠的外端连接有第二滑块,且第二滑块的外端连接有第四电推杆。

9、进一步的,所述第三滑槽在焊接箱体前后两侧均开设有四道,且第二滑块通过第三滑槽带动第四电推杆进行滑移,而且第四电推杆与焊接头固定连接。

10、进一步的,所述第二调位组件包括第三支撑座、第三电机、双向丝杠、第三滑块和第五电推杆,所述第三支撑座的外端连接有第三电机,且第三电机的输出端连接有双向丝杠,所述双向丝杠的外部两侧设置有第三滑块,所述第三滑块的外端连接有第五电推杆。

11、进一步的,所述第五电推杆与气控吸盘固定连接,且气控吸盘与焊接板吸附连接。

12、本发明提供了一种连续举升上下料的自动机器人焊接工作站,具备以下有益效果:

13、1、本发明第一电机工作带动第一丝杠旋转,能使第一滑块在调位槽内侧上移,而第一滑块在上移的过程中,能使第三电推杆在第一滑槽内侧上移,这使得第二卡合组件能带动焊接板在焊接箱体内部逐渐上移,焊接板在焊接箱体内部上移的过程中,通过第四电推杆工作,能使焊接头靠近焊接板,此时焊接头工作,便可对逐渐进行位移的焊接板进行焊接,因此时焊接板受第二锁料框的限位以及第二卡合组件的卡合,这能保证焊接板在焊接过程中不发生偏位,此外通过第二电机工作带动第二丝杠旋转,能使第二滑块带动第四电推杆以及焊接头进行横向位移,这使得设备在使用过程中,可根据焊接板的焊缝位置灵活调节焊接头的位置,这能提升设备的焊接灵活度。

14、2、本发明焊接板随第一举升组件继续上移后,其顶端能穿过隔板内侧的第三锁料框进入至焊接箱体的顶端,此时第三卡合组件工作可对焊接板 夹持,而第二举升组件带动第三卡合组件上移,能使焊接板继续在焊接箱体内部上移,这使得焊接头能对焊接板表面靠下位置的焊缝进行焊接,第一锁料框、第二锁料框以及第三锁料框之间的间距小于焊接板的整体长度,这使得焊接板在连续举升的过程中,可通过不同的锁料框和卡合组件对自身进行锁位,这能保证焊接板在举升过程中能始终保持锁位,以保证设备的焊接稳定性,第一锁料框可通过拧松其顶端的螺栓与连通槽进行拆分替换,而第二锁料框以及第三锁料框均可采用该方式与焊接箱体、隔板分离,这使得设备在使用过程中,可根据焊接板的具体形状来替换不同类型的锁料框来对其锁位,这能提升设备的使用灵活性。

15、3、本发明第二举升组件将焊接板全部举升至焊接箱体内部后,表明焊接板整体全部焊接完成,此时通过第五电推杆工作,能使气控吸盘对焊接完成的焊接板进行吸附,与此同时第三卡合组件松开对焊接板的卡合,同时第三电机工作带动双向丝杠旋转,能使双向丝杠外部两侧的第三滑块向两端进行位移,而第三滑块向两端位移的过程中,能将拉伸力通过第五电推杆、气控吸盘传递至焊接板表面,这使得设备可通过气控吸盘对焊接板进行拉伸,以检测焊接板的整体焊接效果,因设备的检测流程处于焊接箱体内部,当焊接板出现焊接不稳定的情况时,设备可快速对焊接板进行复焊,这能有效解决传统检测流程与焊接流程分离而导致的复焊繁琐的问题。

16、4、本发明焊接板焊接以及检查完成后,第三卡合组件再次对其进行卡合,同时气控吸盘与其分离,第二举升组件归位,便可带动焊接完成的焊接板进行下料,焊接板在进行下料的过程中,通过第三调位组件工作,能带动打磨轮与焊接板贴合,此时第四电机工作带动打磨轮旋转,便可使打磨轮对焊接板表面的焊缝进行打磨,通过对焊缝进行打磨,能有效提升焊接板焊接后的整体美观度,因焊接板的焊接、检测以及打磨均处于焊接箱体内部,这能降低外界因素对焊接造成影响,此外设备焊接时的各项流程均可通过锁料框的锁位保证稳定、通过举升组件的举升以及归位保证流程更变的流畅度,这能有效提升设备的整体焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!