一种铜溅射靶材加工装置及加工方法与流程

本发明涉及铜溅射靶材的加工制备,具体为一种铜溅射靶材加工装置及加工方法。

背景技术:

1、铜溅射靶材是一种用于物理气相沉积pvd或磁控溅射等薄膜制备技术的靶材。它通常由纯度较高的铜材料制成,并具有特定的形状和尺寸。并且,铜溅射靶材广泛应用于半导体、光学薄膜、显示器件、太阳能电池等领域,用于制备具有特定性能和结构的薄膜材料。。

2、于2020年04月01日公开的申请号为2020102513214的发明专利中,具体公开了一种高纯铜旋转靶的制备方法,其中详细的公开了高纯铜旋转靶的制备过程,而在高纯铜旋转靶的制备过程中,为了需要反复的对纯铜圆铸锭进行各种处理,其中,在穿管形成的铜管进行冷压形变,形成特定内、外径尺寸的铜靶管时,需要通过两次冷轧处理的方式,对铜靶管进行缩径处理,而传统的冷轧缩径的方式就是在铜靶管内部形成支撑,之后直接挤压铜靶管的外部进行缩径形变,而这种方式多会造成管材内部的变形与应力集中,破坏金属内部的细晶化结构,甚至还会造成产品精度下降。

3、而于2023年3月8日公开的申请号为2023102175512的发明专利中,具体公开了连续旋压减径加工方法及铜锡铁合金微细线的制造方法,其中公开了通过将扭转与环压方式相结合,再匹配连铸杆坯的连续式牵引传输,实现连铸杆坯在向后牵引传输的同时完成扭转变形的一级细晶化及环压变形的二级细晶化,但其针对的是高硬度的铜锡铁合金微细线的制造。

4、而申请人,在上述专利的基础上,进行创新改进,对传统的铜靶管的冷轧处理方式进行创新,解决现有的铜靶管冷轧形变造成管材内部的变形与应力集中的技术问题。

技术实现思路

1、针对以上问题,本发明提供了一种铜溅射靶材加工装置及加工方法,通过在对铜靶管进行冷轧缩径处理时,先利用拧管机构对铜靶管进行拧转处理,将铜靶管变形为螺旋管,之后配合缩管机构对螺旋管进行环向挤压,使螺旋管缩径形成铜靶管,由于在第一次冷轧处理时,在铜靶管上已经形成了螺旋沟槽,因此,在第二次冷轧处理时,螺旋沟槽与光杆部刚好抵触,形成支撑,在第二次冷轧缩径时,也就使得铜靶管的缩径整形处理变得更加稳定,应力也不会过度集中,铜靶管的内部形变就更加稳定和均衡。

2、为实现上述目的,本发明提供如下技术方案:

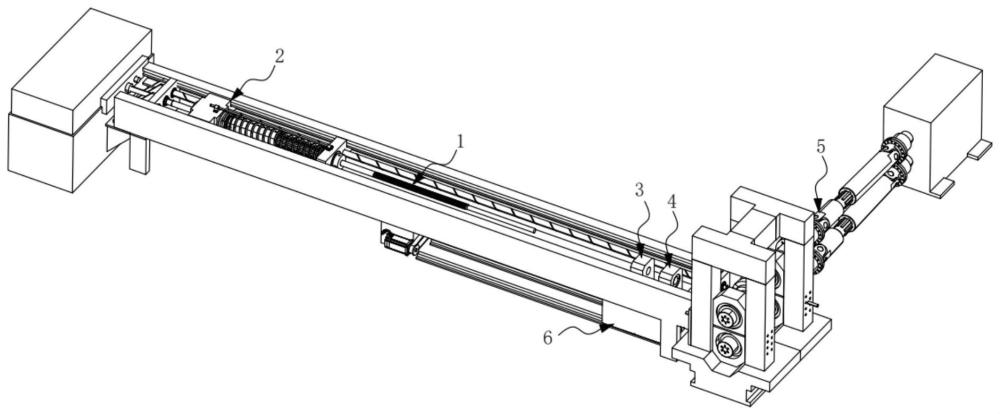

3、一种铜溅射靶材加工装置及加工方法,包括撑料杆、推料座、拧管机构、缩管机构及牵引机构;

4、所述撑料杆水平悬挑设置,该撑料杆旋转设置,且该撑料杆沿水平方向依次包括螺旋部及光杆部,所述螺旋部上设置有凹陷的螺纹,所述光杆部自所述螺旋部向悬挑方向延伸设置;

5、所述推料座套设于所述撑料杆上,该推料座沿所述撑料杆推送套设于该撑料杆上的铜靶管;

6、所述拧管机构及所述缩管机构均安装于滑动座上,该滑动座带动所述拧管机构及所述缩管机构向所述撑料杆移动,所述拧管机构包括转盘、挤压块及固定端盖,所述转盘旋转设置,该转盘上安装有沿径向滑动设置的挤压块,所述固定端盖固定设置,该固定端盖上开设有变径导向槽,该变径导向槽与所述挤压块抵触设置,驱动所述挤压块抱紧所述铜靶管旋转拧动设置;

7、所述缩管机构包括转动盘、整形块及固定盘,所述转动盘旋转设置,该转动盘上安装有沿径向滑动设置的整形块,所述固定盘固定设置,该固定盘上开设有变径导槽,该变径导槽与所述整形块抵触设置,驱动所述述整形块抱紧所述铜靶管旋转整平设置;

8、所述牵引机构安装于所述缩管机构的后侧,该牵引机构牵引所述缩管机构缩径整形后的所述铜靶管水平输送。

9、作为改进,所述螺纹的小径为d1,所述光杆部的直径为d,直径d与小径d1满足关系:d≤d1。

10、作为改进,所述推料座包括移动座、浮动座、伸缩组件及弹性调节件;

11、所述移动座沿所述撑料杆滑动设置,该移动座通过丝杆模组驱动滑动;

12、所述浮动座沿所述撑料杆设置于所述移动座的后侧,该浮动座推动所述撑料杆上的所述铜靶管移动;

13、所述伸缩组件设置于所述移动座与所述浮动座之间,该伸缩组件包括套管及伸缩臂,所述套管安装于所述移动座上,所述伸缩臂安装于所述浮动座上,所述套管与所述伸缩臂套合设置;

14、所述弹性调节件套设于所述伸缩组件上,该弹性调节件抵触设置于所述移动座与所述浮动座之间。

15、作为改进,所述变径导向槽与所述变径导槽均包括交替设置的若干的抵触部3311与释放部3312,所述抵触部3311与所述挤压块或所述整形块抵触时,所述挤压块或所述整形块收缩夹紧所述铜靶管;

16、所述释放部3312与所述挤压块或所述整形块抵触时,所述挤压块或所述整形块复位,脱离与所述铜靶管的咬合。

17、作为改进,所述变径导向槽、所述变径导槽上的抵触部3311与释放部3312呈错位设置,所述挤压块抱紧所述铜靶管时,所述整形块脱离与所述铜靶管的咬合。

18、作为改进,所述转盘、所述转动盘上均沿环向等距阵列设置有若干的限位块,所述挤压块、所述整形块上均开设有滑槽,该限位块与所述滑槽穿插配合设置,所述限位块与所述挤压块或所述整形块之间设置有弹性复位件,该弹性复位件驱动所述挤压块或所述整形块复位,脱离所述铜靶管。

19、作为改进,所述拧管机构、所述缩管机构对所述铜靶管进行整形时,所述拧管机构、所述缩管机构均沿所述铜靶管的轴向,带动挤压块或所述整形块朝向所述牵引机构移动。

20、作为改进,所述转盘、所述转动盘均分别同轴套设于对应的转轴上,该转轴转动安装于外壳上,所述转盘、所述转动盘的轴套上沿环向设置有波浪形的浮动导向边沿,所述外壳上正对所述浮动导向边沿的位置处设置有凸起的导向凸块,该导向凸块与所述导向边沿配合设置,用于推动所述挤压块或所述整形块沿所述撑料杆的轴向移动;

21、所述转盘、所述转动盘上正对所述浮动导向边沿的另一侧均设置有复位导向块,所述外壳上正对所述复位导向块的位置处设置有凸起的复位凸块,该复位凸块与所述位导向块配合设置,用于推动所述挤压块或所述整形块沿所述撑料杆的轴向复位。

22、作为改进,一种铜溅射靶材加工装置的加工方法,其特征在于,包括以下步骤:

23、步骤一、预处理,将纯度为99.99%以上的纯铜圆铸锭加工得到设定尺寸的预处理的铜锭;

24、步骤二、挤压穿管,将设定尺寸的预处理铜锭进行加热保温,对加热后的预处理的铜锭进行挤压,将预处理的铜锭按照设定外径和内径的尺寸挤出形成挤压铜靶管;

25、步骤三、冷轧前处理,对挤压铜靶管进行校直,校直后的挤压铜靶管进行锯切,将锯切后的挤压铜靶管进行清理,形成冷轧预处理管;

26、步骤四、冷轧轧制,对冷轧预处理管内插入撑料杆后,进行第一次冷轧形变处理,利用挤压块抱紧冷轧预处理管进行拧转,将冷轧预处理管扭转变形成螺旋管,形成螺旋管后,再对螺旋管进行第二次冷轧形变处理,利用整形块环绕螺旋管进行环轧变形处理后形成铜靶管,使得铜靶管较冷轧预处理管外径缩小5%,内径缩小16%;

27、步骤五、退火处理,将空冷后的铜靶管放入真空退火炉内进行真空低温热处理退火,得到高纯铜管;

28、步骤六、组装焊接,在高纯铜管的两端分别焊接铜合金端头和铜合金尾盖,形成靶材整管;

29、步骤七、靶材稳定化处理,对靶材整管的焊接位置进行检测、热处理、校直,对靶材整管进行氦气检漏和机加工,得到高纯铜旋转靶材。

30、作为改进,所述步骤四中,第一次冷轧形变处理时,冷轧预处理管通过所述撑料杆上的螺旋部与所述挤压块的挤压配合形成螺旋管,第二次冷轧形变处理时,所述撑料杆旋转,通过所述螺旋部与螺旋管的螺纹配合,驱动螺旋管相对于所述整形块旋转设置。

31、本发明的有益效果在于:

32、(1)本发明通过在对铜靶管进行冷轧缩径处理时,先利用拧管机构对铜靶管进行拧转处理,将铜靶管变形为螺旋管,之后配合缩管机构对螺旋管进行环向挤压,使螺旋管缩径形成铜靶管,由于在第一次冷轧处理时,在铜靶管上已经形成了螺旋沟槽,因此,在第二次冷轧处理时,螺旋沟槽与光杆部刚好抵触,形成支撑,在第二次冷轧缩径时,也就使得铜靶管的缩径整形处理变得更加稳定,应力也不会过度集中,铜靶管的内部形变就更加稳定和均衡态;

33、(2)本发明中在拧管机构对铜靶管进行拧转形变时,利用撑料杆上的螺旋部对空心的铜靶管进行支撑,配合挤压块的旋转挤压,使得铜靶管拧转形成螺旋管,并确定了铜靶管的缩径基准,即螺旋管的螺纹的小径刚好是预设的缩径的铜靶管的直径,使得第二次冷轧缩径的形变获得基准,并且在冷轧缩径时,螺纹管的设置方式,使得壁厚延展获得释放,不会集中应力;

34、(3)本发明在设置撑料杆时,将螺旋部与光杆部光滑过度衔接设置,使得铜靶管在经过螺旋部与挤压块的配合挤压后,铜靶管向后转移到光杆部时,可以顺畅过度,并且光杆部刚好对螺旋管的内壁进行支撑,而前段的螺旋部又会与螺旋管进行配合,对铜靶管进行环向的锁定限位,避免整形块围绕螺旋管进行环轧整形时,螺旋管也随着整形块同步旋转,能更好的保证螺旋管的整形;

35、(4)本发明在对铜靶管进行第一次冷轧整形时,利用挤压块咬合铜靶管进行拧转时,拧转30-45°后就释放一次,然后间隔继续,在对铜靶管进行拧转变形时,避免应力集中,并且也使得铜靶管内部的铜金属完成一级细晶化;

36、(5)本发明不论是通过挤压块对铜靶管进行第一次冷轧的螺旋拧转变形,还是通过整形块对螺旋管进行第二次冷轧的环轧缩径变形,都会使得挤压块、整形块相对于铜靶管的轴向进行一定距离的相对移动,使得第一次冷轧变形时的,挤压块可以抱紧铜靶管沿着支撑杆的螺旋部进行螺旋变形。

37、综上所述,本发明具有成型铜靶管应力小、管内规则、壁厚均匀、金属晶体细晶化效果好等优点,尤其适用于铜溅射靶材的加工制备技术领域。

- 还没有人留言评论。精彩留言会获得点赞!