一种自动化对接焊系统及自动焊接方法与流程

本发明涉及对接焊,具体而言,涉及一种自动化对接焊系统及自动焊接方法。

背景技术:

1、目前在工程中存在大量薄壁管与管件对接焊的需求,薄壁管与管件壁厚均小于等于3.5mm,在某些项目中可达到薄壁总对接焊口的60%—80%左右,属于需求量较大的焊接类型。由于管与管件成型方式上的差异,以及不同厂家不同批次的制造尺寸差异,管与管件接口处的外径与内径常常存在偏差,但是偏差一般处于标准范围内。

2、管与管件存在的直径、壁厚和椭圆度公差不利于全位置自动焊的实施,由此目前在各工程项目中主要采用手工氩弧焊的方式进行薄壁管与管件焊接。而手工焊接存在焊接速度慢、浪费劳动力的问题。当前需要一种能够实现自动化焊接不同尺寸、不同偏差的管与管件的方法。

3、薄壁管与管件对接焊项目整体呈现工程体量大、施工周期紧、质量要求高的特点,这与短期内无法快速增加的高水平焊工资源产生矛盾,因此研究高效、先进、优质的自动焊技术,以促进企业增产增量、改善劳动条件、降低劳动强度,具有重要的意义。

4、现有技术cn107052517a公开了一种低合金钢与镍基合金异种钢换热管对接自动焊接工艺,该工艺包括以下步骤:对换热管ⅰ、换热管ⅱ和熔化环进行清洁;装配换热管ⅰ、换热管ⅱ和熔化环;安装、调试焊接设备;设置焊接工艺参数,开始焊接处理。该技术方案不能解决本技术所针对的技术问题。

5、现有技术cn106825972a公开了及一种管件的焊接方法,其包括如下步骤:将第一焊接管件和第二焊接管件的焊接端部进行坡口处理,并使第一焊接管件的坡口底部形成一凸环,在第二焊接管件的坡口底部设有一与凸环对应的凹口;将第一焊接管件的凸环对应插入到第二焊接管件的底部的凹口中;然后进行焊接即可。该技术方案坡口加工复杂,且不能解决本技术针对的技术问题。

6、鉴于以上技术问题,特推出本发明。

技术实现思路

1、本发明的主要目的在于提供自动化对接焊系统及自动焊接方法,主要用于解决管与管件因尺寸偏差难以进行自动焊接一次成型的问题。

2、为了实现上述目的,根据本发明的一个方面,提出了一种自动化对接焊系统,用于第一焊接件与第二焊接件的对接焊,包括控制系统和焊机,控制系统控制焊机进行自动焊接;

3、还包括自动操作单元和填充环仓,自动操作单元与控制系统连接,控制系统控制自动操作单元将第一焊接件和第二焊接件固定在焊机上;

4、填充环仓内包括多个焊接填充环,自动操作单元在填充环仓内抓取焊接填充环,并将焊接填充环放置在第一焊接件和第二焊接件之间,焊接填充环用于消除第一焊接件和第二焊接件之间尺寸偏差的影响,以完成全位置自动焊接的一次成型。

5、进一步的,填充环仓内包括多种规格的焊接填充环,控制系统控制自动操作单元选取焊接填充环。

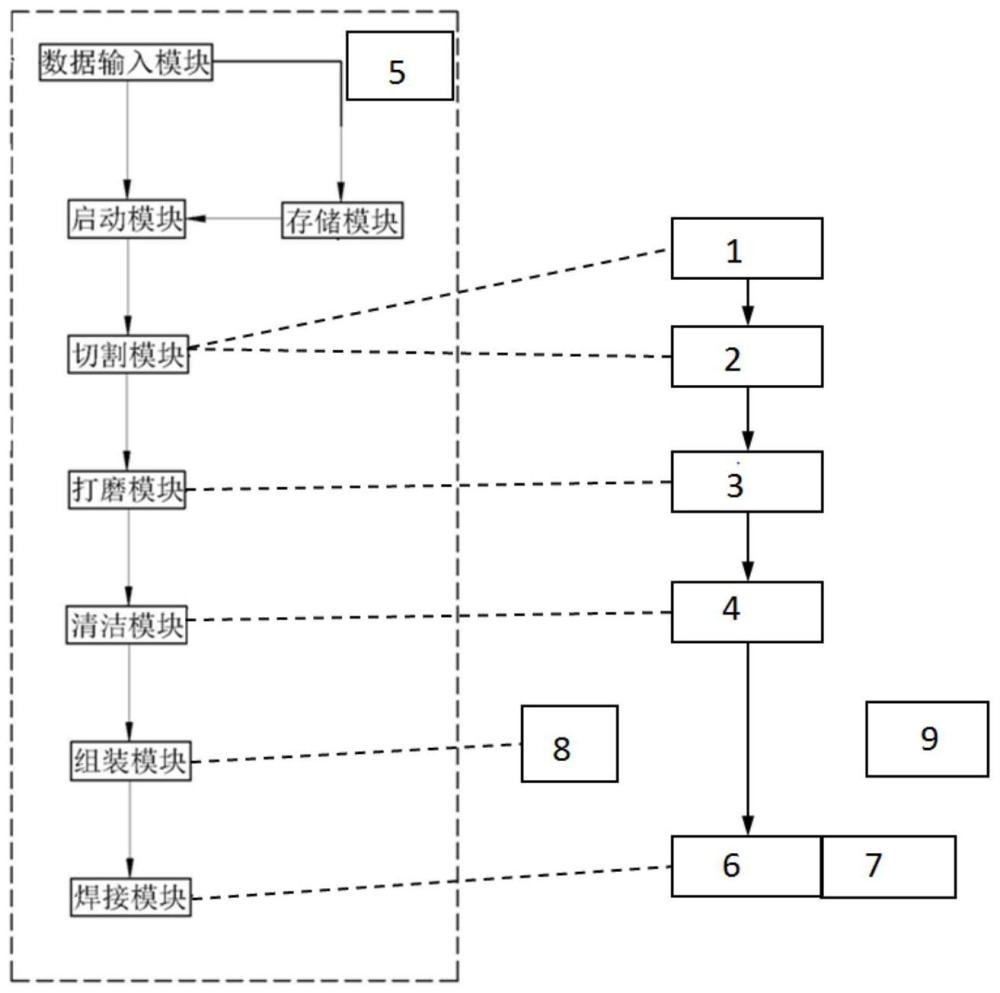

6、进一步的,控制系统包括数据输入处理模块和组装模块,数据输入处理模块与组装模块信号连接,组装模块与自动操作单元连接,数据输入处理模块接收输入的第一焊接件和第二焊接件的尺寸数据,处理后生成焊接信息。

7、进一步的,自动化对接焊系统还包括夹紧装置、卡瓦和仿形卡瓦,第一焊接件为管,第二焊接件为管件,夹紧装置位于焊机上,卡瓦将管固定在夹紧装置上,仿形卡瓦将管件固定在夹紧装置上。

8、进一步的,自动操作单元包括机械手,自动焊接系统包括多种规格的卡瓦和多种规格的仿形卡瓦,组装模块根据焊接信息,控制机械手选取卡瓦和仿形卡瓦。

9、进一步的,夹紧装置包括机架、螺纹杆、电机和两个夹板,机架与焊机连接,螺纹杆与电机输出轴连接,两个夹板分别位于机架两侧,螺纹杆穿过两个夹板和机架,螺纹杆与两个夹板螺纹连接,两个夹板用于抵接卡瓦或者仿形卡瓦。

10、进一步的,焊接填充环上设置有多个钨极焊接点位,控制系统还包括焊接模块,焊接模块与数据输入处理模块信号连接,焊接模块与焊机连接。

11、进一步的,焊机包括钨极,焊接模块根据焊接信息调整钨极的位置,以对准焊接填充环上的钨极焊接点位。

12、进一步的,焊接填充环包括互相连接的外圈体和内圈体,内圈体位于外圈体的径向内侧,内圈体沿轴向方向的厚度小于外圈体厚度。

13、进一步的,内圈体在轴向方向的位置位于外圈体的中部,内圈体的轴向两侧分别与管和管件的端面抵靠,外圈体的径向内侧与管或管件的外径配合。

14、进一步的,外圈体的轴向一侧具有曲面部。

15、进一步的,控制系统还包括启动模块、切割模块、打磨模块和清洁模块,启动模块、切割模块、打磨模块、清洁模块和组装模块均与数据输入处理模块信号连接。

16、进一步的,自动化对接焊系统还包括依次通过自动运输单元连接的切割设备、平口机、打磨设备和清洁设备,数据输入处理模块还接收输入的第一焊接件和第二焊接件的材质数据,切割模块控制切割设备和平口机,打磨模块控制打磨设备,清洁模块控制清洁设备。

17、进一步的,清洁设备包括风机和清洁工具,清洁工具包括振动电机、清洁杆和清洁容器,清洁杆与振动电机的输出轴连接,清洁杆表面设置有吸水性材料,清洁杆与清洁容器通过管道连接。

18、应用本发明的自动化对接焊系统技术方案,至少实现了如下有益效果:

19、1、本技术的自动化对接焊系统通过设计填充环仓及其内部的焊接填充环,将焊接填充环放置在管与管件之间,再使用全位置自动焊机进行焊接,即实现对接接头两侧母材存在较大尺寸偏差的管与管件之间的全位置自动焊,无需采用定位焊,节约了焊接人员、降低了焊接难度和焊接时间,并且可以实现一次成型,从而大大提高焊接效率。

20、2、本技术的自动化对接焊系统通过设计自动操作单元,自动操作单元可根据管与管件的尺寸规格等参数选取对应一定规格的焊接填充环与管与管件配合,以及选取一定规格的卡瓦和仿形卡瓦用于夹紧管与管件,使得自动化对接焊系统自动化程度较高,可以完成多种不同尺寸规格的管与管件的自动焊接,适用范围较广。

21、3、本技术的自动化对接焊系统通过设计不同规格的焊接填充环以适配不同尺寸规格和不同尺寸偏差的管与管件,通过设计焊接填充环的具体形状,能够与管和管件配合并使得焊接接头的焊接质量较高,通过在焊接填充环上设计多个钨极焊接点位,以指导焊接不同壁厚差的管与管件时钨极位置,进一步提升焊接效果并使得焊接填充环适用范围较广。

22、4、本技术的自动化对接焊系统通过设计控制系统的各个模块,实现数据输入分析、传递信号及焊接数据和控制焊接过程各个步骤中的设备的功能,使得本自动化对接焊系统适用于多种尺寸规格、多种材质的管与管件自动焊接,并能够实现焊接全流程的自动化运行。

23、5、本技术对于无法实现填丝的焊接设备提供了一种新的填充方式,并可进一步通过填充环的成分设计,新材料的探索,获得满足特定性能的焊接接头。

24、为了实现上述目的,根据本发明的又一个方面,提出了一种管与管件对接焊的自动焊接方法,采用根据上述的自动化对接焊系统,自动焊接方法包括如下步骤:

25、焊接信息生成步骤,将待焊接的管与管件的尺寸数据和/或规格输入至控制系统中,控制系统根据内置程序判断焊接填充环的规格和焊接工艺参数,以生成焊接信息;

26、组装步骤,控制系统控制自动操作单元将管与管件固定在焊机上,控制系统根据焊接信息控制自动操作单元在填充环仓内选取焊接填充环,并将焊接填充环放置在管与管件之间;

27、焊接步骤,控制系统根据焊接信息调整焊机的焊接工艺参数,并控制焊机完成全位置自动焊接的一次成型。

28、进一步的,焊接信息还包括机头预定运动路线,在焊接步骤中,在焊机的焊接过程中,实时获取焊机机头的运动路线图,将运动路线图与机头预定运动路线进行对比,判断机头的运动是否出现偏移,若出现偏移,先尝试纠正机头的运动,若仍出现偏移,则控制焊机停机,并计算焊机偏移后焊点的偏移差和偏移方向,并根据偏移差和偏移方向绘制网点图。

29、进一步的,焊接信息还包括钨极焊接点位,在焊接步骤中,焊接前控制系统调整焊机的钨极的位置对准焊接填充环上的钨极焊接点位。

30、应用本发明的自动焊接方法技术方案,至少实现了如下有益效果:

31、1、本技术的自动焊接方法能够使用本技术提出的自动化对接焊系统,对于多种不同尺寸规格、不同尺寸偏差的管与管件对接焊,实现切割、打磨、清洁、组装和焊接的全部流程自动化焊接。

32、2、本技术的自动焊接方法通过在焊接步骤中对比机头运动路线与预定路线,使得焊机在焊接过程中出现问题时能够迅速自动调整焊机的焊点,若无法调整也能够立即停机并向用户展示能够直观了解焊点偏移的网点图,使得用户能够快速准确地调试焊机或更换工件。

- 还没有人留言评论。精彩留言会获得点赞!