一种多功能型材自动锯铣加工系统及方法与流程

本发明涉及门窗自动化加工,特别是涉及一种多功能型材自动锯铣加工系统及方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、随着铝合金门窗组装型材断面及成窗尺寸和样式的多样化,客户对门窗的个性化及质量要求越来越高;对成窗的精度要求及技术工人的技能要求也随之提高,并且劳动力成本及行业集中度的也越来越高。原有的单机加工模式,由于其对技术工人的技能要求较高,如工人的技能达不到要求,其生产效率及门窗质量均得不到有效的保障,且其管理成本及综合成本均较高,该种加工模式越来越不适应现代铝合金门窗的加工生产。再者,原有的单机加工模式无法覆盖不同的加工工艺,那么针对型材不同的加工工艺需要采用不同的加工设备,整个生产线设备占用空间大。

技术实现思路

1、为了解决上述问题,本发明提出了一种多功能型材自动锯铣加工系统及方法,集上料、激光加工、铣削加工、锯切、成品出料、成品标记等功能于一体,提高加工效率与成品加工精度,减少设备占地空间与用工需求。

2、为了实现上述目的,本发明采用如下技术方案:

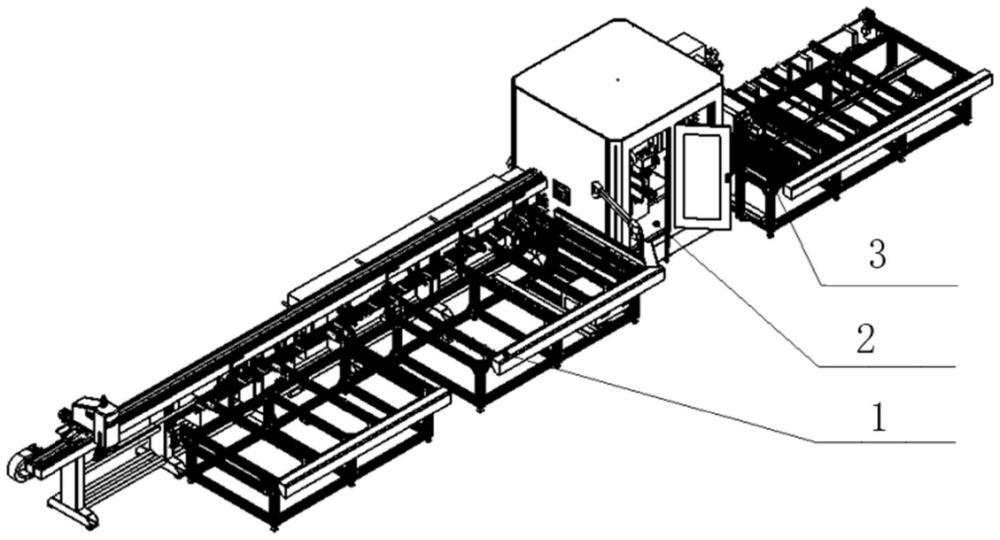

3、第一方面,本发明提供一种多功能型材自动锯铣加工系统,包括:依次设置的上料送料机构、加工成型装置和出料标识机构;所述加工成型装置包括加工底座以及设于加工底座上的激光加工机构、铣削机构、锯切机构和取料机构;

4、所述上料送料机构用于将上料的型材输送至激光加工机构;

5、所述激光加工机构用于执行对型材的夹持及夹持后进行激光加工,并将激光加工后的型材输送至铣削机构;

6、所述铣削机构包括铣削加工支座以及设于铣削加工支座一侧的铣刀和控制铣刀动作的多轴联动驱动机构,以通过控制铣刀进行铣削加工,并输送至锯切机构;

7、所述锯切机构包括锯切支座、设于铣削加工支座另一侧的第一锯切机构以及设于锯切支座上的第二锯切机构和第三锯切机构,且三个锯切机构的锯切角度不同,以用于根据不同的锯切需要进行加工;

8、所述取料机构用于将锯切后的成品型材输送到出料标识机构上;

9、所述出料标识机构用于对成品型材进行贴标。

10、作为可选择的实施方式,所述激光加工机构包括用于在夹持后进行激光加工的加工装置和纵向传动机构,加工装置包括切割头龙门座板、第一激光头水平滑座和第二激光头水平滑座;

11、切割头龙门座板的两端分别设第一激光头水平滑座和第二激光头水平滑座,第一激光头水平滑座和第二激光头水平滑座分别设激光切割头和激光刻线头,或均设置激光切割头,或均设置激光刻线头;以通过驱动切割头龙门座板的移动,带动激光切割头和激光刻线头竖向移动,通过驱动第一激光头水平滑座和第二激光头水平滑座的横向移动,带动激光切割头或激光刻线头进行激光加工。

12、作为可选择的实施方式,所述激光加工机构的第一激光头水平滑座和第二激光头水平滑座均设置激光切割头时,每个激光切割头内设置调焦机构,两个激光切割头和两个调焦机构的水平移动以及切割头龙门座板的竖向移动均由传动丝杆带动位移,再结合纵向传动机构,最多构成六轴联动。

13、作为可选择的实施方式,所述激光加工机构包括用于夹持型材的第一夹持装置,第一夹持装置包括水平托辊、侧定位辊、前上压辊、前侧压辊、中上压辊和中侧压辊;

14、所述前上压辊和前侧压辊设于加工装置的进料口位置处,以用于对进料的型材进行夹持;

15、在水平托辊的两侧分别设有中侧压辊和侧定位辊,在侧定位辊的一侧设有中上压辊;

16、水平托辊和侧定位辊沿型材输送方向进行铺设,以分别用于将型材输送到铣削机构中并对型材进行定位;

17、中侧压辊和中上压辊用于对从进料口位置沿水平托辊输送过来且定位后的型材进行夹持。

18、作为可选择的实施方式,所述铣削机构包括铣削加工支座以及设于铣削加工支座一侧的第二夹持装置,

19、所述第二夹持装置包括后上压辊和后侧压辊,后上压辊和后侧压辊用于对从激光加工机构沿水平托辊输送过来且定位后的型材进行夹持;

20、且当型材进入铣削机构位置处,但未到达第二夹持装置位置时,由激光加工机构中的中上压辊与中侧压辊夹持型材;当型材输送到第二夹持装置位置时,后上压辊与后侧压辊夹持型材。

21、作为可选择的实施方式,铣削加工支座一侧设有四套由铣刀和控制铣刀动作的三轴联动驱动机构构成的铣削子机构,三轴联动驱动机构的每个轴相互垂直,由此构成三轴联动,每套铣削子机构与送料的机械手配合实现四轴联动,四套铣削子机构单独工作或同时联动工作,与送料的机械手配合最多构成十三轴联动。

22、作为可选择的实施方式,第一锯切机构、第二锯切机构和第三锯切机构分别为上45°锯切机构、下45°锯切机构和90°锯切机构。

23、作为可选择的实施方式,所述锯切机构还包括下45°锯切侧压紧机构,下45°锯切侧压紧机构包括下45°锯切侧压板导向导轨、设于下45°锯切侧压板导向导轨上的下45°锯切侧压板、驱动滑板导轨以及设于驱动滑板导轨上的驱动滑板;下45°锯切侧压板导向导轨与驱动滑板导轨通过非直线摆动连杆连接成整体,以使驱动滑板与下45°锯切侧压板的运动方向成45°夹角。

24、作为可选择的实施方式,所述锯切机构还包括锯切前举升机构、锯切后举升机构、下45°锯切上压紧机构和上45°锯切上压紧机构;所述取料机构包括取料抓手;

25、当型材输送到下45°锯切机构位置时,驱动锯切前举升机构上升,驱动锯切后举升机构后移,配合下45°锯切侧压紧机构和下45°锯切上压紧机构压紧型材,待切割完毕后,各压紧机构打开,锯切前举升机构下降,锯切后举升机构前移;

26、当型材输送到上45°锯切机构位置时,驱动锯切前举升机构和锯切后举升机构上升,取料抓手张开并前移到设定位置,配合下45°锯切侧压紧机构、下45°锯切上压紧机构和上45°锯切上压紧机构压紧型材,待切割完毕后,取料机构将成品型材输送到出料标识机构上;

27、当型材输送到90°锯切机构位置时,锯切前举升机构和锯切后举升机构上升,取料抓手张开并前移至设定位置,下45°锯切侧压紧机构和上45°锯切上压紧机构压紧型材,取料抓手抓住料头,进行切割,待切割完毕后,取料机构将成品型材输送到出料标识机构上。

28、作为可选择的实施方式,所述出料标识机构包括储料架,以及设于储料架上的横向出料传动装置、挡料装置、打印贴标装置和储料坡板;横向出料传动装置用于输送成品型材至打印贴标装置位置处,由挡料装置调整成品型材的状态,以使打印贴标装置对成品型材进行贴标;储料坡板用于存储贴标后的成品型材,由横向出料传动装置输送。

29、作为可选择的实施方式,对由上料送料机构、加工成型装置和出料标识机构组成的生产线根据工艺进行通道划分;其中,将上料送料机构的送料工艺、取料机构的下料工艺和出料标识机构的贴标工艺作为通道一,将激光加工机构中的切割和刻线工艺作为通道二,将铣削机构中每个方向的铣削加工工艺作为通道三-通道六,将锯切机构中的锯切工艺作为通道七;

30、设定激光、铣削和锯切的通道内x方向加工行程范围,获取待加工型材加工面上的加工工艺区域,通过启动通道一送料后,以将待加工型材输送至设定位置,判断每个加工面的加工工艺区域是否位于每个对应通道的x方向加工行程范围内,若在则启动对应的通道进行同时加工。

31、第二方面,本发明提供一种多功能型材自动锯铣加工系统的工作方法,采用第一方面所述的多功能型材自动锯铣加工系统,包括:

32、通过上料送料机构将上料的型材输送至激光加工机构;

33、通过激光加工机构对型材进行夹持并在夹持后进行激光加工,将激光加工后的型材输送至铣削机构;

34、通过多轴联动驱动机构控制铣刀进行铣削加工,并输送至锯切机构;

35、根据不同的锯切需求采用对应锯切角度的锯切机构进行加工;

36、通过取料机构将锯切后的成品型材输送到出料标识机构上;

37、通过出料标识机构对成品型材进行贴标。

38、与现有技术相比,本发明的有益效果为:

39、本发明提出了一种多功能型材自动锯铣加工系统及方法,集上料、激光加工、铣削加工、锯切、成品出料、成品标记等功能于一体,各主要功能都采用伺服驱动,是基于二十六轴连线控制的激光切割/划线、铣削加工与三角度锯片切割的一体化机构,可实现多处功能轴的联动控制,最多可实现二十二轴联动,根据加工对象工艺要求,使送料、激光加工、铣削加工、锯切、成品出料、成品标记等功能实现同时工作,既大大提高加工效率与成品加工精度,同时减少设备占地空间与用工需求,并可极大地降低工人劳动强度,实现门窗组装设备的自动化、智能化和多功能集成化。

40、本发明的铣削加工支座一侧设有四套铣削子机构,每套铣削子机构均有一个铣刀和控制铣刀动作的三轴联动驱动机构,三轴联动驱动机构的每个轴相互垂直,由此构成三轴联动,每套铣削子机构与机械手配合可实现四轴联动,四套铣削子机构可以单独工作,也可以同时联动工作,与送料的机械手配合,最多可以构成十三轴联动,同时,结合激光加工机构的六轴联动,激光和铣削加工最多可构成十九轴联动,实现多处功能轴的联动控制。

41、本发明的铣削加工支座为新型的空间型结构性支座,一侧为铣削机构,另一侧为上45°锯切机构,既是铣削基座,又是上45°锯切底架,既满足铣削加工刚性好,又提高上45°锯切支座的刚性,还能作为其它功能块的基座,使铣削与锯切之间的空间达到极限小,该支座的设计应用,使得整个加工主体结构紧凑,使得送料机械手不会相对很长,进而使得整设备长度也相对较短,有效减少了设备占地空间。

42、本发明的锯切机构中,由于驱动滑板与下45°锯切侧压板的运动方向不同,为了减少两者之间连接件占用的空间,增强支架的刚性,将下45°锯切侧压板导向导轨与驱动滑板导轨通过非直线摆动连杆与鱼眼轴承连接成整体,使得驱动滑板与下45°锯切侧压板的运动方向成45°夹角,同时按运动方向成45°夹角设计实现了加工设计的紧凑布局,使铣削加工与锯切加工之间机构紧凑而互不干涉。

43、本发明对由上料送料机构、激光加工机构、铣削机构、锯切机构和出料标识机构组成的生产线根据工艺进行通道划分,将上料送料机构的送料工艺、取料机构的下料工艺和出料标识机构的贴标工艺作为通道一,将激光加工机构中的切割和刻线工艺作为通道二,将铣削机构中每个方向的铣削加工工艺作为通道三-通道六,将锯切机构中的锯切工艺作为通道七,由此构成七通道;待加工型材输送至设定位置时,每个加工面的加工工艺区域大小在对应通道的x方向加工行程范围内时即可安排其同时进行加工,较于单通道数控加工控制方式,缩短加工时间,提高效率。

44、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!