一种保险柜加工用数控折弯机传导机构的制作方法

本发明涉及保险柜加工领域,具体为一种保险柜加工用数控折弯机传导机构。

背景技术:

1、保险柜是一种特殊的容器,据其功能主要分为防火保险柜和防盗保险柜、防磁保险柜、防火防磁保险柜和防火防盗保险柜等等,每一种保险柜都有其国家标准,市面上的保险柜多为前两种,依据不同的密码工作原理,防盗保险柜又可分为机械保险和电子保险两种,但是这两种保险柜在具体加工过程中都需要使用到数控折弯机,通过数控折弯机将保险柜外框架的方管进行折弯,随后通过焊接机构将彼此进行焊接,最后将钢板安装于外框架上。

2、现有的保险柜用方管在进行折弯时,首先由工作人员将其摆放至指定区域,随后通过装夹机构对其方管进行限位夹紧,保证折弯过程中方管的稳定性,最后通过折弯机构对方管进行一定角度的折弯,此加工过程中需要工作人员往复拆卸装夹机构,整体工作量较大,从而降低了整体的加工效率,同时在折弯完成后需要工作人员手动对折弯后的方管进行传导收集,极大提高了整体的工作负担。

3、综上所述,上述结构在使用过程中需要工作人员往复拆卸装夹机构,降低了整体的加工效率,并且后续工作人员手动对折弯后的方管进行收集,极大提高了整体的工作负担。

技术实现思路

1、基于此,本发明的目的是提供一种保险柜加工用数控折弯机传导机构,以解决使用过程中需要工作人员往复拆卸装夹机构,降低了整体的加工效率,并且后续工作人员手动对折弯后的方管进行收集,极大提高了整体的工作负担的技术问题。

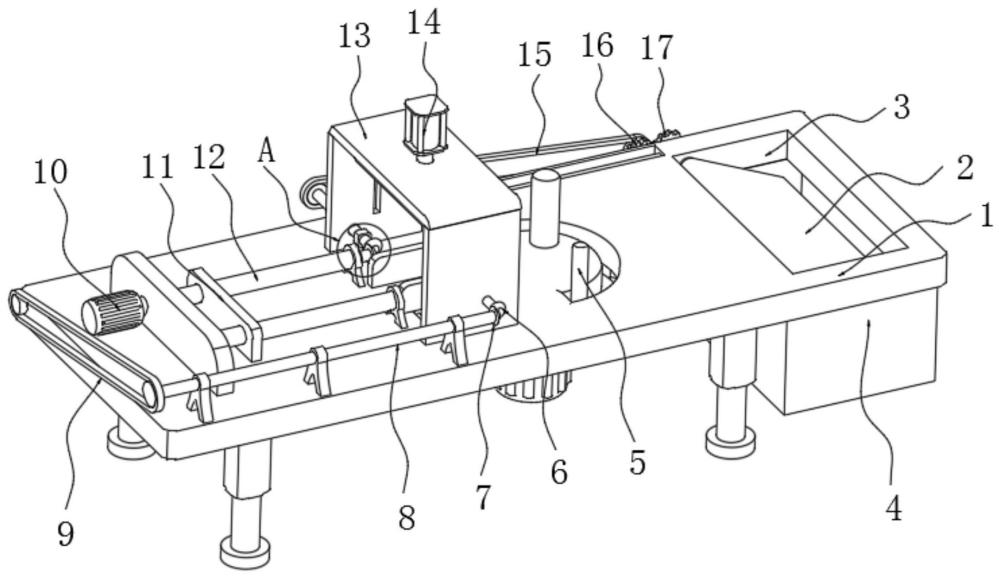

2、为实现上述目的,本发明提供如下技术方案:一种保险柜加工用数控折弯机传导机构,包括工作台、折弯机构、与框架,所述工作台的顶部滑动设置有推板,所述框架的顶部设置有驱动组件,所述驱动组件的输出端连接有限位板,所述限位板的两侧皆设置有滑块,且位于滑块的一侧连接有齿条,所述框架的夹层内设置有与齿条啮合的定齿轮,所述定齿轮的贯穿框架通过伞齿轮啮合连接有第一传动机构,所述第一传动机构的另一端连接有第二单向螺纹杆,且位于第二单向螺纹杆的外壁滑动设置有拨杆,所述工作台的顶部位于框架处设置有固定装夹板与滑动装夹板,所述滑动装夹板的底部弹性设置有滑杆,且位于滑杆上设置有导柱孔,所述限位板的底部设置有与导柱孔配合的导柱,且导柱与导柱孔之间为偏心设置,所述工作台的顶部设置有收集槽,且位于收集槽处可拆卸设置有收集箱。

3、通过采用上述技术方案,在限位板向下滑动的过程中导柱会插入滑杆的导柱孔内,由于导柱与导柱孔处于偏心设置,因此会带动滑动装夹板向一侧移动对待折弯的方管进行装夹工作,通过与固定装夹板的配合实现对方管的两侧进行限位,保证方管折弯时的稳定性,后续折弯完成后只需气缸带动限位板上滑即可解除对方管的限位,且气缸会带动限位板上滑,此过程会使得第二单向螺纹杆进行反向转动,因此拨杆会带动折弯后的方管向一侧收集槽处滑动,以此实现了在折弯后对方管进行自动化收集。

4、本发明进一步设置为,所述工作台的顶部位于框架的一侧设置有固定板,所述固定板的一侧连接有步进电机,且位于步进电机的输出端连接有第一单向螺纹杆,所述第一单向螺纹杆的外壁滑动设置有推板。

5、通过采用上述技术方案,固定板用于对步进电机进行支撑,在开始时通过启动步进电机带动输出端的第一单向螺纹杆进行转动,此时第一单向螺纹杆外壁的推板会推动待折弯的方管向折弯机构一侧进行滑动,通过步进电机便于精确控制方管的待折弯位置,提高该装置整体的实用性,并且推板一侧还设置有限位机构,通过限位机构保证推板能够稳定推动方管进行移动,防止第一单向螺纹杆进行转动的过程中推板发生自转的现象。

6、本发明进一步设置为,所述第一单向螺纹杆的一端连接有第二正伞齿轮,且位于其一侧啮合有第二侧伞齿轮,所述第二侧伞齿轮的一端连接有第二传动机构,所述第二传动机构的另一端转动连接有全齿轮,且工作台的一侧啮合有异形齿轮,所述异形齿轮的一端贯穿至收集槽内转动连接有挡板。

7、通过采用上述技术方案,在步进电机带动第一单向螺纹杆进行转动时,会带动一端的第二正伞齿轮进行转动,通过与第二侧伞齿轮的啮合会带动第二传动机构进行转动,在全齿轮与异性齿轮的啮合下,使得收集槽内的挡板处于关闭状态,在进行折弯加工时可有效防止外界空气中的杂质灰尘进入收集箱,后续折弯完成后步进电机会带动第一单向螺纹杆进行反向转动,使得推板进行复位滑动,同时此过程中全齿轮会带动异形齿轮进行反向转动,以此实现挡板在收集槽内会处于倾斜向下设置,使得后续折弯后的方管会通过自身重力滑至收集箱内,以此实现完成对折弯后方管的收集工作。

8、本发明进一步设置为,所述定齿轮的一端连接有第一正伞齿轮,且位于其一侧啮合有第一侧伞齿轮,所述第一侧伞齿轮的一端通过传动轴与第一传动机构相连接。

9、通过采用上述技术方案,在定齿轮进行转动时会一侧的第一正伞齿轮会跟随进行转动,在第一正伞齿轮与第一侧伞齿轮的啮合下会带动第一侧伞齿轮一端的传动轴进行旋转,因此实现了传动轴会带动一侧的第一传动机构跟随进行转动。

10、本发明进一步设置为,所述第一传动机构与第二传动机构皆包括主动盘、传动带与从动盘,所述第二传动机构的主动盘通过转轴与第二侧伞齿轮相连接,且从动盘与全齿轮相连接,所述第一传动机构的主动盘与传动轴相连接,且从动盘与第二单向螺纹杆相连接,所述第一传动机构中的主动盘直径大于从动盘的直径。

11、通过采用上述技术方案,在第二传动机构中的主动盘会在第二侧伞齿轮的作用下进行转动,经过传动带的作用使得从动盘进行旋转,进而会带动全齿轮进行转动,在第一传动机构中主动盘会跟随传动轴进行转动,经过传动带的作用,其从动盘会带动第二单向螺纹杆进行转动,其中由于第一传动机构中的主动盘直径大于从动盘的直径,因此传动轴进行数圈转动时,第二单向螺纹杆会跟随进行数倍圈数的转动。

12、本发明进一步设置为,所述折弯机构包括折弯电机、转盘与折弯杆,所述工作台的底部设置有折弯电机,且位于折弯电机的输出端设置有转盘,所述转盘的顶部偏心位置处设置有折弯杆,且工作台上设置有供折弯杆转动的折弯槽。

13、通过采用上述技术方案,在对方管进行限位固定后,通过启动折弯电机带动转盘进行转动,因此折弯杆会跟随进行转动,通过折弯杆与工作台上折弯槽的配合便于实现对方管进行不同角度的折弯工作,进一步提高了该装置整体的实用性。

14、本发明进一步设置为,所述工作台的顶部位于滑动装夹板处设置有凹槽,且位于凹槽的内部设置有复位弹簧,所述复位弹簧的一端与滑杆相连接。

15、通过采用上述技术方案,在限位板带动导柱向下滑动插入滑杆的导柱孔内时,会使得滑杆在凹槽内进行滑动对复位弹簧进行挤压,此时复位弹簧处于压缩状态,在后续折弯完成后气缸带动限位板上滑使得导柱拔出滑杆,此时复位弹簧的复位作用力会带动滑杆向一侧复位滑动,同时滑动装夹板解除对折弯后方管的限位工作。

16、本发明进一步设置为,所述驱动组件为气缸,所述气缸用于带动限位板进行上下滑动。

17、通过采用上述技术方案,在气缸的作用下会带动限位板进行上下滑动,便于工作人员控制限位板的装夹时间。

18、本发明进一步设置为,所述滑动装夹板、固定装夹板与限位板的内侧皆可拆卸设置有保护套。

19、通过采用上述技术方案,通过保护套可有效防止装夹过程中与方管的直接接触,进一步保护方管防止其发生形变磨损的现象,同时可拆卸式的设置便于更换不同厚度的保护套,以此实现对一定尺寸内的方管进行装夹工作。

20、综上所述,本发明主要具有以下有益效果:

21、1、本发明通过在框架的顶部设置有气缸,折弯时通过气缸带动限位板向下滑动对方管的顶部进行限位,通过在限位板的底部设置有导柱,在限位板向下滑动的过程中导柱会插入滑杆的导柱孔内,由于导柱与导柱孔处于偏心设置,因此在导柱下滑插入导柱孔内时,会带动滑动装夹板向一侧移动对待折弯的方管进行装夹工作,通过与固定装夹板的配合实现对方管的两侧进行限位,保证方管折弯时的稳定性,后续折弯完成后只需气缸带动限位板上滑即可解除对方管的限位,此过程中无需人工手动进行装夹工作,提高了整体的加工效率,且降低后续工作人员的装夹负担;

22、2、本发明通过限位板一侧的齿条会带动框架内的定齿轮进行转动,经过伞齿轮的啮合实现带动第一传动机构进行转动,在第一传动机构的作用下会使得工作台顶部的第二单向螺纹杆进行旋转,在折弯前使得拨杆向折弯机构的一侧进行复位滑动,随后在折弯完成后,气缸会带动限位板上滑,此过程会使得第二单向螺纹杆进行反向转动,因此拨杆会带动折弯后的方管向一侧收集槽处滑动,以此实现了在折弯后对方管进行自动化收集,降低了工作人员的收集负担;

23、3、本发明通过在工作台的顶部设置有收集槽,且位于收集槽处可拆卸设置有收集箱,在步进电机带动第一单向螺纹杆进行转动时,通过伞齿轮的啮合与第二传动机构的配合,使得收集槽内的挡板处于关闭状态,在进行折弯加工时可有效防止外界空气中的杂质灰尘进入收集箱,后续折弯完成后步进电机会带动第一单向螺纹杆进行反向转动,此过程中挡板在收集槽内会处于倾斜向下设置,因此在后续拨杆带动折弯后的方管移动至收集槽处时,会通过自身重力与倾斜向下挡板的配合滑至收集箱内,以此实现完成对折弯后方管的收集工作。

- 还没有人留言评论。精彩留言会获得点赞!