一种电极组件及其加工方法和使用方法与流程

本发明属于精密加工,具体涉及一种电极组件及其加工方法和使用方法。

背景技术:

1、在开发结构比较复杂、精度要求高的一些塑胶产品零件的模具时,模具的加工制造周期非常长,无法满足当前行业激烈竞争环境下的需求,也为模具的加工制造提出了更高的要求。

2、目前,电火花成形加工作为特种加工技术,在精密模具零件的加工制造中始终占有不可替代的重要地位,电火花加工模具零件时,需要通过放电技术把工具电极上的仿形部分精确的复制到零件上;因此工具电极是电火花加工不可缺少的部分,而工具电极又需要多环节配合,包括工具电极的拆分、工具电极制作、工具电极检测、最后利用制作好的工具电极完成零件的电火花加工;其每个环节花费时间长、成本高、加工效率低,这也是影响整个模具加工制造周期的重要原因。

3、工具电极材料的选用主要有两种,分别是铜材料和石墨材料,由于石墨材料需要特殊的机械加工设备才能加工,所以很多模具企业都是以铜材料作为工具电极的材料。由于铜材料属于易变形材料,稍微大一点的工具电极在加工制作上就有困难,工具电极上尺寸不容易一次性加工制作完成,很难满足电加工需要,所以当前工具电极的拆分方法是将工具电极分别拆分成小型、简单且易加工的几何形状,再分别加工制作成若干个不同的工具电极;当塑胶产品比较复杂时,模具上一个核心零件所需要的工具电极个数少的30到50个,多的可达上100个,可想而知整套模具上需要电火花加工的工件得需要多少工具电极,如此多的工具电极会导致各个环节的工作拥堵和工作压力的增加,无法达到快速生产及缩短周期的目的,很难适应当前的市场需要。

技术实现思路

1、本发明的目的是提供一种电极组件及其加工方法和使用方法,用于解决现有技术中存在的上述问题。

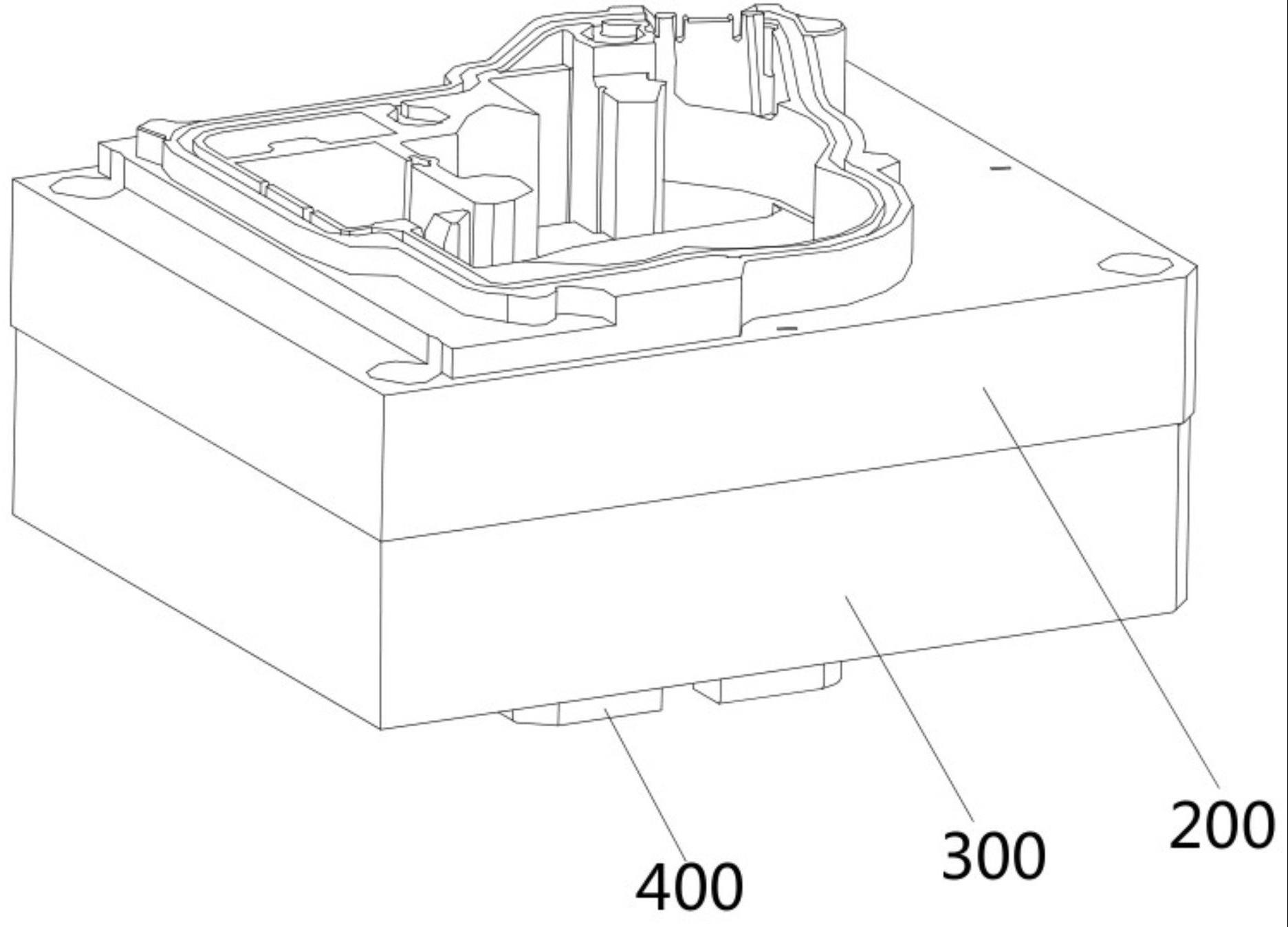

2、为了实现上述目的,第一方面,本发明采用以下技术方案:一种电极组件,包括工具电极和夹具,所述工具电极包括方形基准框,所述方形基准框表面设有与模具零件适配的电极仿形体,所述电极仿形体上对应模具零件的特征面位置设有避让面;所述夹具包括方形外框,所述方形外框的一侧与方形基准框连接,方形外框的另一侧设有定位片。

3、作为上述技术方案的一种可选实施方式,所述方形外框的外形尺寸小于方形基准框的外形尺寸。

4、作为上述技术方案的一种可选实施方式,所述电极仿形体设有仿形孔和若干第一沉台过孔,方形基准框设有第一方向倒角和若干第二沉台过孔;所述方形外框设有第二方向倒角、若干第一螺纹孔和若干第二螺纹孔,所述第一螺纹孔与第一沉台过孔之间设有第一螺栓,第一沉台过孔的沉台深度大于第一螺栓的螺钉头高度;所述第二螺纹孔与第二沉台过孔之间设有第二螺栓,第二沉台过孔的沉台深度大于第二螺栓的螺钉头高度。

5、作为上述技术方案的一种可选实施方式,所述方形基准框设有若干定位通孔,所述方形外框设有若干定位销钉孔,所述定位销钉孔与定位通孔之间设有定位销钉。

6、作为上述技术方案的一种可选实施方式,所述方形外框的表面设有纵横交错的排气槽。

7、作为上述技术方案的一种可选实施方式,所述定位片设有若干第三沉台过孔,所述方形外框设有若干第三螺纹孔,所述第三螺纹孔与第三沉台过孔之间设有第三螺栓,第三沉台过孔的沉台深度大于第三螺栓的螺钉头高度。

8、作为上述技术方案的一种可选实施方式,所述工具电极采用紫铜材料制成,所述夹具采用碳钢材料制成。

9、第二方面,本发明采用以下技术方案:一种电极组件的加工方法,包括以下步骤:

10、步骤a,对工具电极的3d模型进行cnc模拟仿真加工,生成cnc粗加工程序、cnc精加工程序以及夹具上定位销钉孔的销钉孔精加工程序;

11、步骤b,分别锯出工具电极和夹具的毛坯料外形,毛坯料外形的每个边留有1.0-2.0mm的余量;

12、步骤c,分别去除工具电极和夹具的毛坯料外形面上多余的毛坯,每个外形面保留0.1-0.2mm的余量,工具电极和夹具的相邻两个面之间的垂直度在0.05mm以内,进一步加工准工具电极上的第一方向倒角、第一沉台过孔和第二沉台过孔,第一沉台过孔和第二沉台过孔的垂直度在0.05mm以内,进一步加工准夹具上的第二方向倒角、第一螺纹孔、第二螺纹孔和第三螺纹孔,第一螺纹孔、第二螺纹孔和第三螺纹孔的垂直度在0.05mm以内;

13、步骤d,磨床精磨,分别精磨工具电极和夹具的外形面,面与面之间的垂直度、平行度、正反两大面的平面度控制在0.002mm以内,进一步磨出夹具上的排气槽,并在工具电极和夹具棱边上分别磨出倒角;

14、步骤e,cnc粗加工,粗加工工具电极上的电极仿形体并留0.05mm以内的余量,工具电极上的顶面和避让面按照0-0.1mm的公差加工;cnc粗加工前先将夹具放到cnc机床的磁台台面上,夹具的顶面与磁台台面贴合,用千分表将其中一个侧面以cnc机床x平面校平,另外一个侧面以cnc机床y平面校平,进一步将定位片放到夹具的底面上,定位片上的平面与夹具上的底面进行贴合,进一步用第三螺栓穿过第三沉台过孔与第三螺纹孔相连,进一步用千分表将定位片的两个侧面分别与cnc机床x、y平面校平,然后将第三螺栓拧紧,进一步将校正好的夹具以定位片朝下的方式放到cnc机床精定位底座上,进一步将工具电极放到夹具上,第一方向倒角和第二方向倒角朝向同一方向,工具电极的底面与夹具的顶面贴合,进一步用第二螺栓穿过第二沉台过孔与第二螺纹孔相连,用第一螺栓穿过第一沉台过孔与第一螺纹孔相连,进一步用千分表将工具电极校正,保证工具电极的中心、定位片的中心、cnc机床底座的中心在同一轴线上后再拧紧第一螺栓和第二螺栓,进一步调入步骤a中生成好的cnc粗加工程序,运行cnc机床对工具电极进行粗加工,加工完成后从cnc机床底座上取下定位片,并将工具电极和夹具分开;

15、步骤f,穿孔机加工穿丝孔,分别将工具电极和夹具装夹固定在穿孔机上,以工具电极上的方形基准框为基准,加工出仿形孔上的线切割穿丝孔和定位通孔的线切割穿丝孔,再以夹具方形外框为基准,再粗加工出各个定位通孔;

16、步骤g,线切割粗加工,将工具电极装夹固定在慢走丝机床上,以工具电极上的方形基准框为基准,粗加工所有仿形通孔并留0.05-0.1mm的余量,精加工定位通孔,孔径公差控制在0-0.005mm;

17、步骤h,cnc精加工,精加工工夹具上的定位销钉孔,孔径公差控制在0-0.005mm,精加工具电极上的电极仿形体,公差按±0.01mm控制;精加工前,将步骤e中校正好的夹具以定位片朝下的方式放到cnc机床精定位底座上,进一步用分中棒以夹具上的四个侧面进行分中找到夹具的中心,进一步调入步骤a中生成好的销钉孔精加工程序,运行cnc机床精加工定位销钉孔,加工完成后,进一步将准备好的定位销钉配入到四个定位销钉孔中,以第一方向倒角与第二方向倒角朝向同一方向,夹具的顶面与工具电极的底面相对,再将定位销钉对准定位销钉孔配入工具电极,使夹具的顶面与工具电极的底面贴合,进一步用千分表检测配入的工具电极是否在正确位置,确保无误后,用第一螺栓穿过第一沉台过孔与第一螺纹孔相连并拧紧,用第二螺栓穿过第二沉台过孔与第二螺纹孔相连并拧紧,进一步调入步骤a中生成好的cnc精加工程序,运行cnc机床开始对工具电极进行精加工;

18、步骤i,三坐标检测,利用三坐标设备检测电极仿形体上cnc精加工部分的尺寸是否满足公差要求,如果不满足则需要返修,检测合格后将工具电极从夹具上取下;

19、步骤j,线切割精加工,将工具电极装夹固定在慢走丝机床上,以工具电极上的方形基准框为基准,精加工所有仿形通孔。

20、作为上述技术方案的一种可选实施方式,在该步骤a中,在生成cnc精加工程序时,需要将选用的刀具直径大小改小0.02mm;在步骤h中,需要根据cnc精加工程序中的刀具直径大小进行选刀,当程序中的刀具直径为小数时,那么所选实物刀具直径应为整数。

21、作为上述技术方案的一种可选实施方式,在步骤j中,仿形通孔的精加工采用粗割一次精修三次的加工工艺,第一次粗割留余量0.05mm以内,第一次精修留余量0.03mm以内,第二次精修留余量0.015mm以内,第三次精修按照公差±0.01mm处理,表面控制在ra0.4um以内。

22、第三方面,本发明采用以下技术方案:一种电极组件的使用方法,包括以下步骤:

23、将工具电极装到夹具上,利用三坐标设备检测对电极仿形体进行全部检测,并将检测的数据和偏差上传到电加工系统;

24、将模具零件放到电加工机床磁台上并校正,进一步把检测装夹好的工具电极通过定位片与电加工机床主轴链接,进一步调入三坐标检测的数据和偏差并生成电加工程序,然后电加工机床主轴带动工具电极对模具零件进行放电加工。

25、本发明的有益效果为:

26、本发明提供了一种电极组件及其加工方法和使用方法,方形基准框表面设有与模具零件适配的电极仿形体,其无需加工制作更多的工具电极,有效减少了工具电极的个数,缩短了工具电极的制作时间,节约了工具电极的制作成本。

- 还没有人留言评论。精彩留言会获得点赞!