一种电池模组CCS组件的生产自动线的制作方法

本发明涉及生产自动线,具体涉及一种电池模组ccs组件的生产自动线。

背景技术:

1、新能源汽车动力电池系统及储能电池系统中,ccs组件(ccs:cells contactsystem)是把1~2条柔性电路板(fpc)、塑胶及其他材料结构件以及铜铝排连接而成的一个集成母排(例如现有专利《一种ccs组件及电池包》,公告号cn 216648521u)。现有的电池模组集成母排ccs大部分由fpc或ffc、铝巴、注塑结构件等组成,用于连接电池、传递电池模组电压、温度信号,作为动力电池安全监控中心的核心部分,对汽车安全性能起到关键作用。

2、ccs组件的焊接工序,是电池包组装过程中很重要的一个环节,但是现有技术ccs组件的焊接工序的生产效率较低。现有技术中ccs组件的焊接方式采用单个治具固定工件(例如现有专利《一种电芯焊接装置》,公告号cn 216802100u)进行焊接。然后再取出转移到测试治具中进行测试,再取出放入检测机检测。转移工序繁多,多台设备占地空间较大,不利于大批量生产。尤其是置在焊接设备中的工件/治具的数量一次只能一个,不方便作业,产能也较低;ccs组件中镍片与铝巴焊接工艺采用ccs组件的治具,然后放将放置了工件的治具放到激光焊接设备中进行焊接,此工艺中的ccs组件的治具普遍较重,中转时间长拖慢整体生产流水线的速度。现有ccs组件的生产线中转时间长,中转作业时间较长,生产效率低、设备占地空间大,合格率不够高。

技术实现思路

1、本发明的目的在于公开了一种电池模组ccs组件的生产自动线,解决现有ccs组件的生产线生产效率低,中转作业时间较长,设备占地空间大,合格率不够高的问题。

2、为达到上述目的,本发明采用如下技术方案:

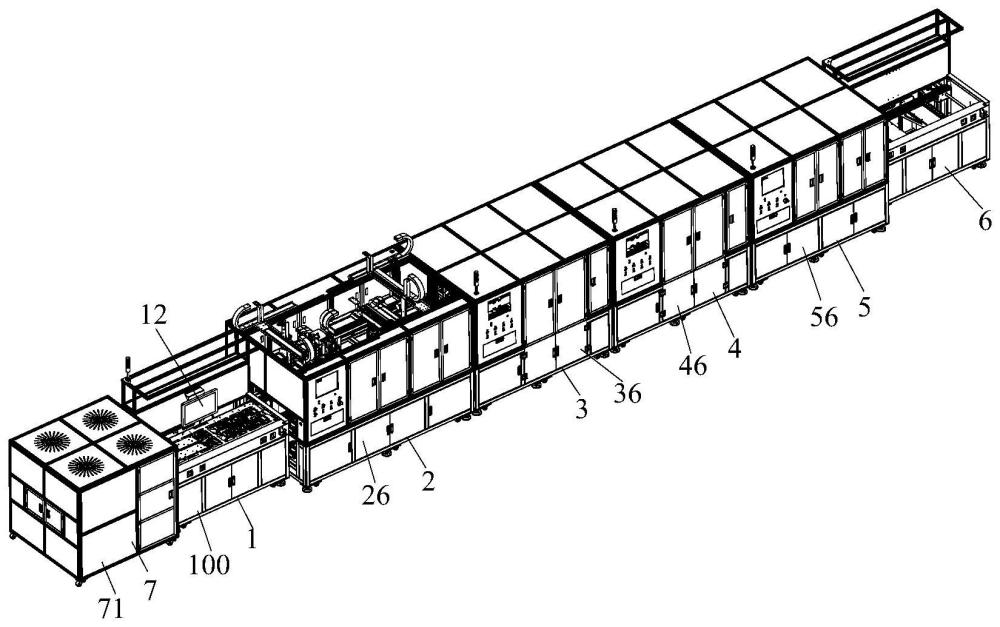

3、一种电池模组ccs组件的生产自动线,包括激光焊接工站、与激光焊接工站配合连接的高压测试工站、与高压测试工站配合连接的低压测试工站、与低压测试工站配合连接的aoi检查工站;

4、激光焊接工站包括焊接机架组件、用于输送ccs组件治具的焊接输送线、用于升降ccs组件治具的焊接治具顶升机构、设于焊接治具顶升机构上方的焊接压紧装置、设于焊接压紧装置上方的激光组件、用于驱动激光组件位移的焊接三轴运动模组;焊接输送线、焊接治具顶升机构、焊接压紧装置、焊接三轴运动模组、激光组件设于焊接机架组件内;焊接治具顶升机构设于与焊接输送线配合的位置,焊接三轴运动模组驱动激光组件位移。

5、进一步,所述焊接输送线包括焊接上层倍速链、用于感应所述ccs组件治具的焊接光电传感器、用于对ccs组件治具限位的焊接阻挡结构;焊接光电传感器、焊接阻挡结构设于焊接上层倍速链;焊接上层倍速链带动ccs组件治具位移,当焊接光电传感器感应到ccs组件治具时,焊接阻挡结构的阻挡气缸驱动阻挡轮和阻挡件上升,实现对ccs组件治具限位。

6、进一步,所述焊接阻挡结构包括连接所述焊接上层倍速链的阻挡气缸安装板、连接阻挡气缸安装板的所述阻挡气缸、用于对所述ccs组件治具限位的所述阻挡件、所述阻挡轮、阻挡轮轴和复位弹簧,阻挡气缸的阻挡活塞杆连接阻挡件,阻挡轮通过阻挡轮轴连接阻挡件,阻挡轮轴的外壁套设有连接阻挡件的复位弹簧。

7、进一步,所述焊接治具顶升机构包括用于托举所述ccs组件治具的治具托板、设于治具托板下方的升降托板、设于升降托板下方的顶升安装架、连接升降托板的顶升气缸、用于对治具托板限位的治具限位块;治具托板位于和所述焊接上层倍速链配合的位置;顶升气缸设于顶升安装架的底面,治具限位块设于顶升安装架的顶面,治具限位块的顶部倒直角以形成治具限位槽,治具限位槽和治具托板的边缘配合实现活动卡接;顶升气缸的顶升活塞杆穿过顶升安装架后连接升降托板;顶升气缸通过顶升活塞杆驱动升降托板上升,升降托板通过治具托板带动所述ccs组件治具上升,直至焊接压紧装置压紧ccs组件治具,此时治具限位块的治具限位槽对治具托板限位,实现对ccs组件治具上升限位。

8、进一步,所述焊接压紧装置设于治具托板上方,焊接压紧装置包括压紧安装板、设于压紧安装板的若干个压紧组件,压紧组件包括设于压紧安装板底面的导柱基座、连接导柱基座的压紧导柱、连接压紧导柱的压头、套设于压紧导柱外壁上的压簧,压头设于导柱基座的下方;

9、所述激光焊接工站包括2个所述焊接三轴运动模组,2个焊接三轴运动模组设于治具托板上方;焊接三轴运动模组包括连接焊接机架组件的2个焊接x轴驱动组件、连接焊接x轴驱动组件的1个焊接y轴驱动组件、连接焊接y轴驱动组件的1个焊接z轴驱动组件;2个焊接x轴驱动组件相互独立且对称设置,焊接y轴驱动组件的两端分别连接焊接x轴驱动组件;2个焊接x轴驱动组件连接焊接y轴驱动组件并驱动焊接y轴驱动组件沿着x向左右位移;焊接y轴驱动组件驱动焊接z轴驱动组件沿着y向前后位移,焊接z轴驱动组件连接激光组件;

10、激光组件包括用于配合激光发射器的激光头、吹抽烟组件、相机组件、测高传感器,激光头、吹抽烟组件、相机组件、测高传感器连接焊接焊接z轴驱动组件的z轴滑块。

11、进一步,所述高压测试工站包括用于输送所述ccs组件治具的高压输送线、用于升降ccs组件治具的高压治具顶升机构、设于高压治具顶升机构上方的高压测试针板和设于高压测试针板上方的高压测试仪器;高压输送线和所述焊接输送线配合连接,高压治具顶升机构设于与高压输送线配合的位置;

12、高压输送线是双层倍速链,高压输送线包括高压上层倍速链、用于感应所述ccs组件治具是否到位的高压光电传感器、用于对ccs组件治具限位的高压阻挡结构;高压光电传感器、高压阻挡结构设于高压上层倍速链。

13、进一步,所述低压测试工站包括用于输送所述ccs组件治具的低压输送线、用于升降所述ccs组件治具的低压治具顶升机构、设于低压治具顶升机构上方的低压测试针板、设于低压测试针板上方的低压测试仪器;低压输送线和所述高压输送线配合连接,低压治具顶升机构设于与低压输送线配合的位置;

14、低压输送线是双层倍速链,低压输送线包括低压上层倍速链、用于感应ccs组件治具的低压光电传感器用于对ccs组件治具限位的低压阻挡结构;低压光电传感器、低压阻挡结构设于低压上层倍速链。

15、进一步,所述高压输送线的结构和所述焊接输送线结构相同或相似;所述高压阻挡结构的结构和所述焊接阻挡结构的结构相同或相似;所述高压治具顶升机构的结构和所述焊接治具顶升机构的结构相同或相似;

16、所述低压输送线的结构和焊接输送线的结构相同或相似;所述低压阻挡结构的结构和焊接阻挡结构的结构相同或相似;所述低压治具顶升机构的结构和焊接治具顶升机构的结构相同或相似。

17、进一步,所述aoi检查工站包括aoi机架组件、用于输送所述ccs组件治具的aoi输送线、用于升降ccs组件治具的aoi治具顶升机构、设于aoi治具顶升机构上方的aoi检测头、设有飞达的贴片机、用于驱动aoi检测头位移的aoi三轴运动模组;

18、aoi输送线是双层倍速链,aoi输送线包括aoi上层倍速链、用于感应ccs组件治具是否到位的aoi光电传感器用于对ccs组件治具限位的aoi阻挡结构;aoi光电传感器、aoi阻挡结构设于aoi上层倍速链;

19、aoi输送线的结构和所述焊接输送线的结构相同或相似;aoi阻挡结构的结构和所述焊接阻挡结构的结构相同或相似;aoi治具顶升机构的结构和所述焊接治具顶升机构的结构相同或相似;aoi三轴运动模组的结构和所述焊接三轴运动模组的结构相同或相似。

20、进一步,还包括包括上料及升降回流工站、下料及升降回流工站;所述激光焊接工站与上料及升降回流工站配合连接;下料及升降回流工站与所述aoi检查工站配合连接。

21、与现有技术相比,本发明的有益效果:

22、1、本发明公开了ccs组件自动线,包含上料、焊接、高压测试、低压测试、aoi检查、下料工序,使生产高度自动化,合格率高,可用于大批量生产。本发明公开的一种电池模组ccs组件的生产自动线中,激光焊接工站、高压测试工站、低压测试工站、aoi检查工站采用治具顶升机构(即焊接治具顶升机构、高压治具顶升机构、低压治具顶升机构、aoi治具顶升机构),保证ccs组件治具沿着流水线位移至对应工位后被治具顶升机构顶升,实现焊接、高压测试、低压测试、aoi检查工序,中转时间短,效率也较高,适合批量性生产,有效提高产能及批量化生产,进一步实现生产自动化。本发明中激光焊接工站、高压测试工站、低压测试工站、aoi检查工站设计成在线式的,不用每次搬运ccs组件治具,并且ccs组件治具每次可以放多片物料,操作上和效率上都有较大提高,方便操作,提高产能。

23、2、激光焊接工站、高压测试工站、低压测试工站、aoi检查工站的输送线中的阻挡结构(即焊接阻挡结构、高压阻挡结构、低压阻挡结构、aoi阻挡结构)采用阻挡轮的结构,能有效防止阻挡结构和ccs组件治具发生干涉现象;当阻挡轮被ccs组件治具带动偏移,在ccs组件治具离开时复位弹簧带动阻挡轮复位。

24、3、激光焊接工站的焊接三轴运动模组、aoi检查工站的aoi三轴运动模组均采用2个x轴驱动组件(即焊接x轴驱动组件、x轴aoi驱动组件),进一步保证y轴驱动组件(即焊接y轴驱动组件、y轴aoi驱动组件)在位移过程中(尤其是快速位移时)的稳定性,提高y轴驱动组件的稳定性,满足企业的高速生产需求。

- 还没有人留言评论。精彩留言会获得点赞!