一种钢丝拉拔变形器的制作方法

本发明属于钢丝成型设备,具体涉及一种钢丝拉拔变形器。

背景技术:

1、钢丝变形的过程中,是通过相应的动力设备对钢丝施加对应方向对应角度上的力,使钢丝发生形变,用于完成该形变工作的设备则统称为钢丝变形设备,其中,较为常见的变形设备为折弯机,其可完成钢丝非直边和与折弯线相交的复杂外形尺寸,是现有较为常见的钢丝变形设备。

2、现有技术存在的问题:

3、现有的钢丝变形设备中,其用于完成钢丝折弯以及折弯点变化的过程需要两套旋转动力设备以及伸缩动力设备,致使设备内部需要投入较多的大功率动力设备,且多个动力设备的组合还会增加设备整体的体积,设备整体的占地空间较大;

4、另外,在钢丝弯曲过程的中,金属材料的塑性变形和弹性变形是同步的,因此当弯曲结束时,会出现由于恢复弹性变形而产生回弹,回弹现象的出现将直接影响工件尺寸精度,严重影响工件的最终成型效果,而用于改善回弹现象的方法通常会采用使用手工砂轮对折弯部位进行修磨,但是该修磨过程需要额外的设备以及新的加工工序,更有甚者,还存在人工修磨的修缮方式。

技术实现思路

1、本发明的目的是提供一种钢丝拉拔变形器,能够减少大功率动力设备的投入数量,且可保证钢丝正常的变形工作,设备体积更小,且更有利于更换动力设备,还可有效改善钢丝回弹的现象。

2、本发明采取的技术方案具体如下:

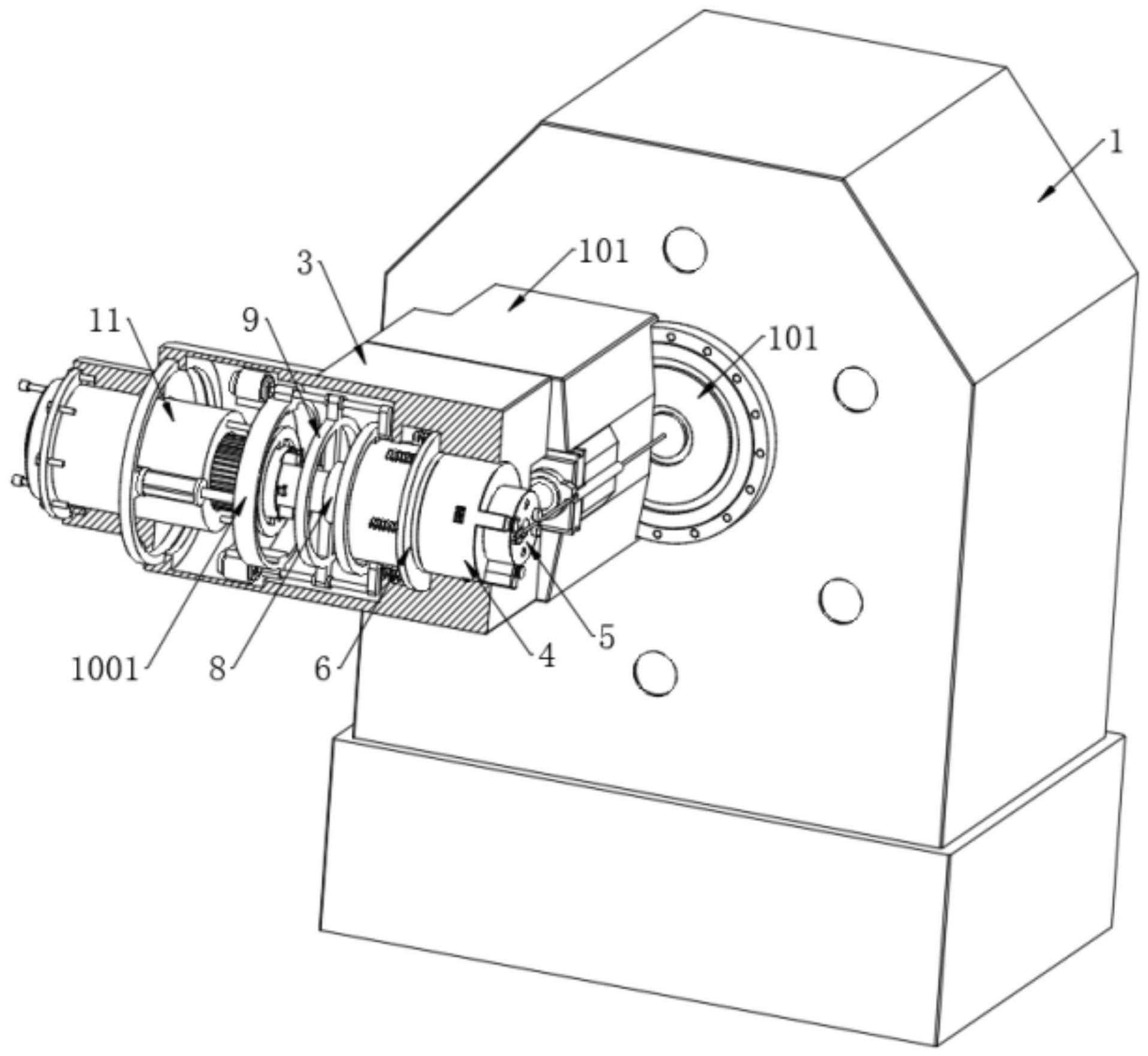

3、一种钢丝拉拔变形器,包括变形机,所述变形机正面的外侧通过驱转盘转动组装有转臂,所述转臂的末端一体式固定组装有用于完成钢丝变形的变形筒,所述变形筒一端的内部活动组装有用于折弯钢丝的折弯筒,所述折弯筒的内部活动组装有用于固定钢丝的卡丝筒,所述变形筒远离折弯筒一端的内部可拆卸式安装有组装管,所述组装管内部的一端固定安装有液压缸二,且所述液压缸二的伸缩输出端固定组装有动力电机,所述变形筒的内部活动组装有用于实现通过动力电机驱动折弯筒以及卡丝筒旋转的换位轴,所述变形筒内部的边缘设置有用于控制折弯筒以及卡丝筒收缩运动的缩位组件;

4、通过液压缸二控制动力电机直线移动,当外锥齿二与内锥齿一啮合时,动力电机驱动折弯筒旋转并对钢丝进行折弯;当内锥齿二与外锥齿一啮合时,动力电机驱动卡丝筒旋转并用于改变钢丝的折弯位置;

5、控制伺服电机使卡杆不钩住外环板,接着控制液压缸一进行收缩,致使卡丝筒缩入折弯筒的内部,随后便可通过动力电机在不接触钢丝的情况下控制卡丝筒旋转;当卡杆钩住外环板,此时的折弯筒与卡丝筒会一同缩入变形筒的内部,接着通过动力电机在不接触钢丝的情况下分别控制折弯筒以及卡丝筒单独旋转;

6、按压推杆推动推环板,卡钩则会在弹簧二的拉扯下旋转并脱离外延板,待卡钩不再钩住外延板时,便可将动力电机连同组装管以及液压缸二一同拆除;

7、当钢丝以小角抵块为折弯点进行折弯时,抵砂轮与钢丝接触的位置刚好是钢丝发生弯折的部分,且旋转的抵砂轮刚好对钢丝折弯部位进行修磨。

8、所述转臂的外壁固定组装有用于引导钢丝运动的导丝体,所述转臂靠近变形筒的一端转动安装有用于切断成品钢丝的切断刀。

9、所述折弯筒靠近换位轴一端的内壁环形阵列式设置有内锥齿一;所述卡丝筒的圆心轴线处开设有矩孔槽,所述矩孔槽一端的内部固定设置有转接孔;所述折弯筒的内部转动组装有内接块,所述内接块的一端一体式成型设置有矩形柱,且所述矩形柱伸缩式活动插接于矩孔槽的内部,所述内接块另一端的外壁环形阵列式设置有外锥齿一。

10、所述换位轴一端的外壁环形阵列式设置有外锥齿二,且所述换位轴与外锥齿二同一端的内壁环形阵列式设置有内锥齿二,所述外锥齿二与内锥齿一可分离式啮合,且内锥齿二与外锥齿一可分离式啮合,所述换位轴的另一端与动力电机的输出轴可分离式连接,所述换位轴的中部贯穿式开设有直穿槽。

11、所述变形筒的内部活动组装有环架,所述环架内侧位于某一直径上一体式固定设置有直杆,所述直杆滑动式贯穿直穿槽,所述直杆并位于环架圆心处的侧壁固定连接有内连轴,所述内连轴依次活动贯穿于换位轴与内接块且其末端转动连接于转接孔的内部。

12、所述缩位组件包括转动组装于变形筒内部的套环架,所述变形筒一端的内壁转动组装有环轨架,所述环轨架内侧的两端固定安装有液压缸一,且两个所述液压缸一伸缩输出端的末端共同与套环架固定连接,所述套环架一侧的两端固定安装有伺服电机,且伺服电机的输出端固定连接有连杆,所述连杆的末端固定连接有用于钩住外环板的卡杆,两个所述连杆均与环架构成转动连接。

13、所述换位轴远离外锥齿二一端的内壁环形阵列式固定设置有内锥齿三,所述动力电机的输出端固定安装有锥齿轮,且锥齿轮与内锥齿三可分离式啮合,所述锥齿轮的侧壁一体式设置有外延板,所述换位轴一端外壁的两侧均转动连接有用于钩住外延板的卡钩,所述换位轴一端外壁的两侧一体式设置有直槽块,所述换位轴的一端活动套设有套环,且套环内壁的两侧固定设置有与直槽块构成滑动组装的直槽杆,所述套环内壁的两侧固定连接有与卡钩外壁相连接的弹簧二,所述套环的外壁一体式设置有推环板。

14、所述组装管通过外壁阵列式设置的螺钉与变形筒构成可拆卸式连接,所述组装管内部的两侧贯穿式活动安装有用于推动推环板的推杆,所述组装管内部的两侧均开设有杆穿腔,所述推杆位于杆穿腔内部的外壁固定设置有挡板,且挡板侧壁与杆穿腔内壁之间连接有弹簧三。

15、所述变形筒一端内壁的边缘开设有端环槽,所述折弯筒中部的外表面转动组装有套转环,所述套转环活动组装于端环槽的内部,且套转环侧壁与端环槽内壁之间阵列式连接有弹簧一,所述变形筒位于端环槽外壁的内壁固定安装有内环齿。

16、所述卡丝筒外壁的两侧分别对称固定设置有小角抵块以及大角抵柱,所述折弯筒的外壁固定设置有折弯台,所述折弯筒边缘内部的两侧均开设有边缘腔,两个所述折弯台的内部贯穿式转动组装有轴杆,所述轴杆位于折弯筒外壁的一端固定安装有用于在折弯钢丝时同时打磨钢丝的抵砂轮,所述轴杆的另一端延伸至对应边缘腔的内部,两个所述边缘腔的内壁均转动安装有边齿轮,且边齿轮与对应轴杆的末端通过套设的链条传动连接,所述边齿轮同时与内环齿相啮合。

17、本发明取得的技术效果为:

18、本发明,可移动的动力电机配合折弯筒、卡丝筒以及内接块的独特结构,可实现一个动力电机分别控制折弯筒或卡丝筒单独旋转的工作,实现钢丝折弯工作以及折弯点变位工作均有一个动力设备来驱动的效果,改变传统多个动力设备分别完成不同工作的方式,减少了大功率动力设备的投入数量。

19、本发明,在实现一个电机可控制折弯筒或卡丝筒单独旋转的前提下,还可通过缩位组件控制折弯筒与卡丝筒的收缩运动,卡丝筒可单独回缩用于改变钢丝的折弯点,而折弯筒回缩时需要连同卡丝筒一同回缩,但折弯筒与卡丝筒可单独旋转的过程不会受到影响,且上述结构的组合,大大优化了设备内部的使用空间,在保证钢丝正常且全面的变形工作时,其设备内的机构更加紧凑,设备整体的占地空间更小。

20、本发明,当需要更换动力电机时,按压推杆使锥齿轮与内锥齿三分离,此时动力电机连同组装管以及液压缸二将被一同拆除,最后完成动力电机的更换,此过程,可拆卸式的组装管更有利于动力电机以及液压缸二的更换,相较于传统变形设备,此结构更有利于对动力设备进行更换,省去拆解整体设备的复杂工序。

21、本发明,当钢丝以小角抵块为折弯点进行折弯时,钢丝在该折弯处弧线的部分较少,致使钢丝该处的回弹效果较为明显,而此时,抵砂轮与钢丝接触的位置刚好是钢丝发生弯折的部分,且旋转的抵砂轮刚好起到对钢丝折弯部位进行修磨的效果,通过上述过程,针对钢丝容易发生回弹的折弯点进行打磨,可有效改善钢丝回弹的现象,保证了钢丝的成型尺寸,降低型材回弹对成型效果的影响,另外,抵砂轮的旋转是在折弯筒旋转的过程中一并进行,不需要额外的电力设备来驱动,不会产生额外的电力消耗,且内部结构紧凑。

- 还没有人留言评论。精彩留言会获得点赞!