光学胶保护膜的生产设备及生产工艺的制作方法

本发明涉及保护膜切割,具体为光学胶保护膜的生产设备及生产工艺。

背景技术:

1、光学胶是用于胶结透明光学元件(如镜头等)的特种胶粘剂,其一般对于保护膜的主要原料,而在该光学胶的保护膜进行生产加工时,需要对其进行切割,得到对应大小的光学胶保护膜,其中,常见的切割方式包括:切割刀具以及激光切割等。

2、现有授权公告号为cn212145002u的中国专利,其公开了一种卷对卷膜材高精密激光切割机,包括能源仓、基座、前转辊、加工台、y轴导辊、x轴导辊、后转辊、物料架、防护盖、安全翻盖、激光切割装置,基座台面顺序安装前转辊、加工台、后转辊和物料架,y轴导辊之间安装有x轴导辊,x轴导辊上定位安装有激光切割装置;该发明,在切割时,需要将片状的保护膜材料装夹在工作台上,然后通过控制器可以控制激光切割装置沿着x方向和y方向进行移动,便可切割出需要形状的保护膜。

3、现有授权公告号为cn115008541b的中国专利,其公开了一种汽车玻璃破碎pe保护膜的热刀切割设备,包括底板、传送机构、支撑座和热切组件,所述底板的上表面与传送机构和支撑座相固定,所述传送机构和支撑座上设有同一个pe膜,所述pe膜位于热切组件的上方,所述热切组件设置在切割槽内,所述切割槽开设在支撑座的上表面,所述pe膜的上方设有支架,所述支架的下表面与底板的上表面固定连接,所述支架内壁的顶部设有调节组件;该发明,电机工作使右侧橡胶套将切割完成后的pe膜向右输送,使pe膜不会出现成品堆积情况,无需人工进行辅助收取,大大提高自动化切割的效果。

4、然而,该保护膜生产设备在具体使用时存在以下缺陷:

5、1、 现有的生产设备在对保护膜进行生产加工(切割时),在每次进行切割时,需要将待切割的保护膜手动安装到设备的内部,之后在进行机械化的切割作业,此时,在每次切割完成后,需要手动将分别将切割成品以及切割废料进行拿取和拆卸,为此需要将机械停止,导致整体保护膜生产加工(切割)的效率变低;

6、2、 现有的生产设备在对保护膜进行生产加工(切割时),为了提升保护膜生产加工的效率,采用传输的方式进行切割,但是在传输状态下,保护膜的切割位置相对于底部支撑部分之间会存在一定的距离,此时切割完成的保护膜会因为自身的重量掉落至支撑部分上,容易导致掉落下的保护膜发生皱褶,影响对保护膜切割后的质量。

技术实现思路

1、本发明的目的在于提供光学胶保护膜的生产设备及生产工艺,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

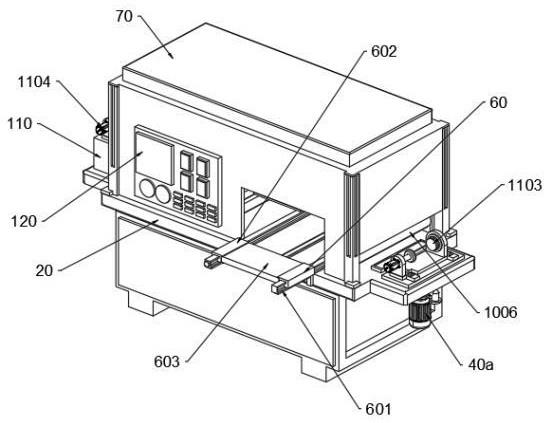

3、本发明提供的光学胶保护膜的生产设备,包括保护膜切割组件以及加工台,所述保护膜切割组件对其侧面的激光发生器进行安装固定,所述加工台的顶部两侧分别设置有上料板和出料板,所述加工台顶部安装在位于保护膜切割组件下方的下料组件,所述加工台的顶部安装有设备架,所述保护膜切割组件还包括有:

4、滑轨移动组件,其安装在所述设备架的底部,所述滑轨移动组件位于下料组件的上方,所述滑轨移动组件的底部安装有连接架体;

5、丝杆移动组件,其安装在所述连接架体的下方,所述丝杆移动组件的侧面安装有激光发生器,所述丝杆移动组件由滑轨移动组件进行驱动;

6、张紧控制组件,其设置在所述滑轨移动组件下方的左右两侧,所述张紧控制组件安装在设备架的内侧,所述张紧控制组件分别安装在下料组件的左右两侧,所述张紧控制组件的底部传输有保护膜;

7、所述设备架的正面安装有控制端口。

8、作为本发明的优选方案,所述出料板的下方安装有风机,所述风机的进气口安装有导气管道;

9、所述风机的出气口安装有输气管道,所述输气管道延伸至加工台的顶部且安装有排气板件,所述排气板件安装在张紧控制组件底部的侧面。

10、作为本发明的优选方案,所述下料组件包括有:

11、下料滑轨,其安装固定在所述加工台的顶部且设置有两组,所述下料滑轨的外侧安装有第一电动滑块;

12、放置板,其安装在所述第一电动滑块的侧面,所述放置板延伸至激光发生器的下方,所述放置板对切割后的保护膜进行支撑;

13、检测灯组,其安装在所述加工台的顶部且位于放置板的下方,所述检测灯组对传输状态下的保护膜进行检测。

14、作为本发明的优选方案,所述设备架内部靠近上料板的一侧设置有两组传动轮,所述传动轮的两侧安装有安装体;

15、其中,所述安装体延伸至设备架内部的凹槽内,所述安装体和第一气缸的输出端连接,所述第一气缸安装在加工台的顶部;

16、所述第一气缸和控制端口电性连接。

17、作为本发明的优选方案,所述滑轨移动组件包括有:

18、x轴滑轨,其安装固定在所述设备架的内顶部且设置有两组,所述x轴滑轨的外侧设置有第二电动滑块,所述第二电动滑块的底部安装有连接体;

19、y轴滑轨,其安装在两组所述连接体的侧面,所述y轴滑轨的外侧设置有第三电动滑块,所述第三电动滑块的下方安装有连接架体。

20、作为本发明的优选方案,所述丝杆移动组件包括有:

21、第一电机,其安装固定在所述连接架体的内部,所述第一电机的输出端安装有丝杆,所述丝杆贯穿连接架体设置;

22、限位板,其转动连接在所述丝杆的底部,所述限位板顶部的两侧安装固定有滑杆,所述滑杆固定安装在连接架体的底部;

23、滑动件,其设置在所述丝杆的外侧,所述滑动件的侧面通过螺栓可拆卸的安装有激光发生器;

24、其中,所述激光发生器通过连接线与电池组相连接,所述电池组放置在加工台的顶部;

25、所述丝杆与连接架体转动连接,所述丝杆的长度与滑杆的长度相同;

26、其中,所述滑动件内部的左右两侧滑动连接有滑杆。

27、作为本发明的优选方案,所述张紧控制组件包括有:

28、第二电机,其安装在所述设备架的背面,所述第二电机的输出端安装有延伸至设备架内侧的转动轴;

29、定位筒,其转动连接在所述转动轴的外侧且安装固定在设备架的内侧,所述定位筒的内侧活动连接有安装在转动轴外侧的旋转件;

30、连接块,其设置在所述旋转件的外侧且延伸至定位筒的外侧,所述连接块的顶部安装有传动体,所述传动体的侧面传输有保护膜;

31、弹簧,其安装在所述定位筒的顶部以及传动体的下方。

32、作为本发明的优选方案,所述旋转件的外侧等距设置有四组突出部分,且四组突出部分与连接块和传动体一一对应;

33、其中,所述连接块与定位筒滑动连接,所述传动体设置为弧形且其长度与定位筒的长度相同;

34、其中,一组所述传动体的底部设置有两组弹簧。

35、作为本发明的优选方案,所述上料板和出料板的顶部均安装有滚筒定位机构,所述滚筒定位机构对缠绕保护膜的滚筒进行安装定位;

36、所述滚筒定位机构包括安装板,其通过外侧的紧固件安装固定在上料板和出料板的顶部,所述安装板的顶部一侧向上突出,且该突出部分的侧面安装有挤压座;所述安装板顶部的另一侧安装有竖直座,且该竖直座的侧面安装有第二气缸,所述第二气缸的输出端贯穿竖直座且安装有挤压件,所述挤压件将收卷保护膜的滚筒安装在挤压座的侧面;

37、其中,所述挤压座由其侧面的第三电机进行驱动。

38、作为本发明的优选方案,一种光学胶保护膜生产设备的生产工艺,包括以下步骤:

39、s1、首先,将收卷在滚筒外侧的光学胶保护膜通过滚筒定位机构安装在上料板,并将另一组未收卷的滚筒安装在出料板的顶部,并拉动光学胶保护膜安装在出料板顶部的滚筒外侧,之后,分别启动第三电机带动滚筒进行收放卷;

40、s2、之后,当光学胶保护膜移动至下料组件顶部,通过控制端口启动保护膜切割组件进行运作,带动激光发生器进行移动,对光学胶保护膜进行自动切割,且切割后的保护膜位于下料组件的顶部,并通过下料组件移动至设备的外侧,完成光学胶保护膜的下料作业;

41、s3、其中,在对光学胶保护膜进行传输时,可通过传动轮对传输状态下的光学胶保护膜进行传导,且配合张紧控制组件,可将待切割的光学胶保护膜移动至下料组件的顶部,其中,该传动轮的位置可调节,方便根据光学胶保护膜的切割要求进行调试;

42、s4、最后,在对光学胶保护膜进行激光切割时,切割后的废料会收卷至出料板顶部的滚筒外侧,在进行收卷时,可通过风机对该废料进行散热冷却,保证收卷的光学胶保护膜废料不会因为热量而粘连在一起,便于后续的重新利用。

43、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

44、1、该光学胶保护膜生产设备以及生产工艺,在对光学胶保护膜进行加工(激光切割)时,可通过滑轨移动组件和丝杆移动组件的设计,带动进行激光切割的激光发生器进行x、y和z轴方向的移动,进而可根据需求对光学胶保护膜进行切割,提升精准度,同时在切割时,可通过张紧控制组件,使得切割位置的光学胶保护膜始终位于放置板的顶部,保证切割后光学胶保护膜不会发生褶皱,保证质量,并且完成切割的光学胶保护膜可通过下料组件移出设备内部,该设备整体切割(激光)加工是通过机械运作完成的,有效提升对光学胶保护膜加工生产的效率;

45、2、该光学胶保护膜生产设备以及生产工艺,为了方便上述对光学胶保护膜进行切割,可通过滚筒定位机构内部零件分别对收卷光学胶保护膜废料以及放卷光学胶保护膜的两组滚筒位置进行安装定位,保证在进行激光切割时,可通过电机的旋转完成对光学胶保护膜的传输,进一步提升对光学胶保护膜进行激光切割的效率,且传输状态下的光学胶保护膜,在正常传输(不进行切割)时,会位于放置板的顶部(通过上述张紧控制组件),保证对学胶保护膜正常输送的进行;

46、3、该光学胶保护膜生产设备以及生产工艺,为了方便上述对光学胶保护膜进行切割,可对光学胶保护膜进行传输时,可通过两组传动轮的设置,对光学胶保护膜进行传导,减少光学胶保护膜在设备内发生缠绕打结等现象的概率,同时在对光学胶保护膜完成切割(激光)后,可通过风机对保护膜废料进行散热冷却,避免在收卷时,该保护膜废料因为激光切割产生的温度而粘连在一起,影响后续的再利用。

- 还没有人留言评论。精彩留言会获得点赞!