一种核磁共振冷凝器组件的装配焊接工艺的制作方法

本发明涉及医疗设备,具体是涉及一种核磁共振冷凝器组件的装配焊接工艺。

背景技术:

1、随着国家对人民医疗健康保障的加大,国家对医疗行业投入也随之加大。行业上下游联合攻关,研制高品质、高技术水准的医疗设备,建立医疗设备制造示范平台,促进国产医疗设备大力发展。另一方面,外资企业在国内的制造商,为了降低成本,关键零件部件进一步国产化,这也促进了医疗设备本地化的速度和本地医疗设备零部件制造业务的快速增长。进口核磁共振设备关键组件的本地化也在快速进行中。

2、本发明是应用于医疗设备领域,具体是用于核磁共振设备的冷凝器组件。冷凝器组件是核磁共振设备中用于装载液氦的关键组件。它不仅要长期承受液氦的低温,而且还要承受一定的高压。所以,首先对材料要求较高,不能有缺陷和杂质;再则,对焊接的强度和密封性要求很高。这就对焊接工艺的可靠性提出了很高的要求。冷凝气组件由三部分组成,一是铜底座,二是不锈钢管,三是泡沫铜。铜底座是散热元件,其功能是将核磁共振设备发热部分的热量传导给液氦;不锈钢管焊接在铜底座上,主要是与铜底座一起形成容器,盛装液氦;泡沫铜是焊接在铜底座上的原件,浸在液氦中,起到辅助散热作用。

3、现有技术中,核磁共振的冷凝器组件铜底座和不锈钢管的连接主要采用铜材和不锈钢的摩擦焊接,然后将泡沫铜用低温锡焊料焊接在一起。或者,也有先将铜底座和不锈钢管采用银基焊料焊接在一起,然后,再用锡焊料将泡沫铜焊接在铜底座上。这样的工艺,整个冷凝器组件就需要两次焊接,工艺路线长,工序多,容易造成零件污染,影响焊接质量;基于此,本技术提出一种核磁共振冷凝器组件及其装配焊接工艺。

技术实现思路

1、为解决上述技术问题,本发明提供了一种核磁共振冷凝器组件的装配焊接工艺。

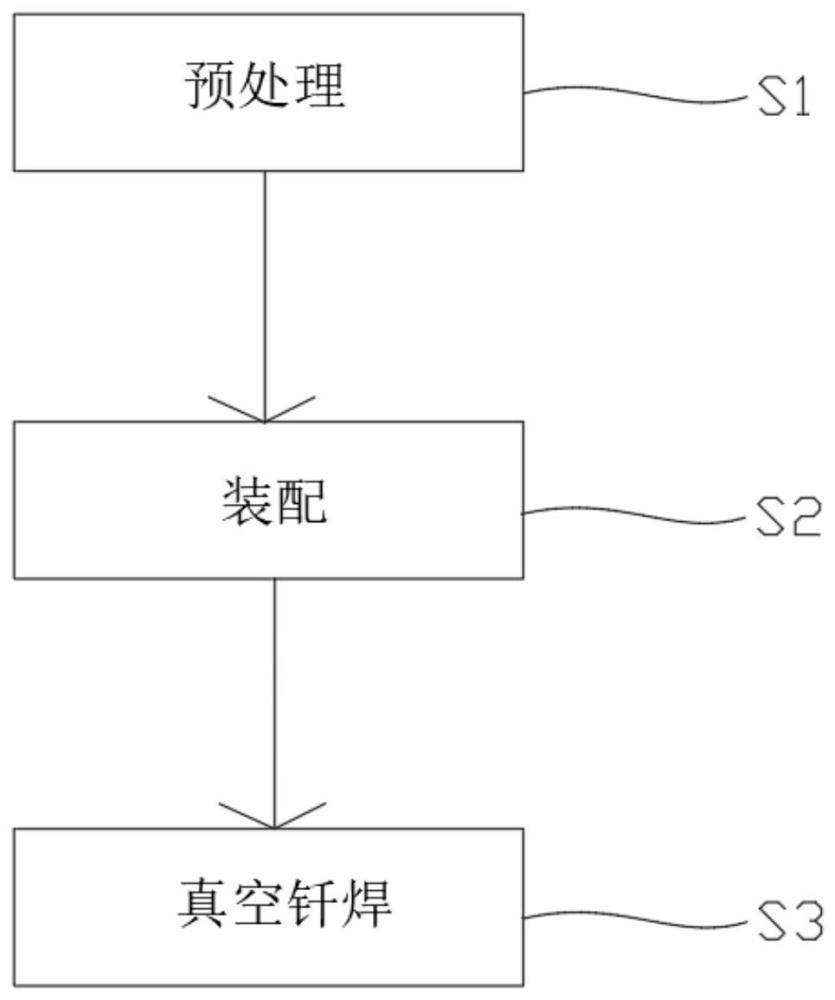

2、本发明的技术方案是:一种核磁共振冷凝器组件的装配焊接工艺,包括以下步骤:

3、s1、预处理

4、将铜底座、不锈钢管壳、泡沫铜分别放入装有质量浓度为99~99.9%丙酮溶液的清洁池中在超声频率为20~25khz下超声清洗30~35s,自然晾干,对铜底座、不锈钢管壳、泡沫铜表面的各焊接部位进行磨砂处理并利用刷子将残屑清除干净,然后对各焊接部位进行活化处理,使各焊接部位表面无油、无氧化、无污染物;

5、所述活化处理的方式为:先向焊接部位涂覆一层0.8~1.2mm的抗氧化剂,然后以各焊接部位的中心处为基准,间隔涂覆一层0.5~0.8mm的活化剂,然后放入炉温为180~220℃的加热炉中活化,活化时间为5~8min;

6、所述活化剂按照质量百分比计,包括:25~30%的松香树脂、10~12%的硼酸、5~8%的钾钙玻璃助焊剂以及余量的无水乙醇;

7、松香树脂具备湿润、降温的功效,能够有效提高核磁共振冷凝器组件的可焊性;采用上述助焊剂能够形成一层均匀的膜,在高温分解后的残余物因有成膜剂的存在,可快速固化、硬化,从而不会对助焊剂本身的助焊能力造成影响;同时抗氧化剂能够避免焊接部位在高温状态下发生氧化,也能够对活化剂中的酸性物质进行处理;

8、s2、装配

9、在铜底座上的焊接槽处涂一层3~5cm厚的焊膏,将不锈钢管壳装配于铜底座上,在铜底座与不锈钢管壳结合处涂一周2~3cm厚的焊膏,在泡沫铜的一端端面涂满焊膏,将涂有焊膏的泡沫铜放置在铜底座上,用泡沫铜定位工装确定泡沫铜的位置,并给泡沫铜压重,完成装配,得到核磁共振冷凝器组件;

10、s3、真空钎焊

11、将装配好的核磁共振冷凝器组件放入真空炉中,启动真空炉控制程序,采用梯度升温的方式升温后,进行真空钎焊。

12、进一步地,步骤s3中,所述梯度升温的方式为:在30~40min的时间内将炉内温度从室温升温至345~355℃,保持20~30min;然后在40~60min的时间内将炉内温度调整为645~655℃,保持30~40min;再在40~60min的时间内将炉内温度调整为965~975℃,保持30~40min;最后在20~30min的时间内将炉内温度调整为1035~1045℃,保持5~8min;断电使真空炉自然冷却,待温度达到595~605℃时,向炉内充入氮气或氩气直至温度降为45~55℃时,出炉;

13、说明:上述梯度升温的方式能够使得各阶段的核磁共振冷凝器组件钎焊充分且均匀,从而提升核磁共振冷凝器组件的焊接效果。

14、进一步地,步骤s1中,所述抗氧化剂按照质量百分比计,包括:30~35%的苯并三氮唑、3~5%的乙酰丙酮、0.05~0.15%的聚氨酯以及余量的水;

15、说明:通过加入少量的聚氨酯能够起到阻燃和耐磨效果,可以有效地提高铜件的耐磨和耐腐蚀性能,进一步改善铜底座的寿命,进而降低核磁共振冷凝器组件焊接成本。

16、进一步地,步骤s1中,所述磨砂处理的方法为:选择金属用砂轮并调节砂轮转速为3000~4000r/min,然后对各焊接部位分别进行磨砂处理5~10min;

17、说明:利用金属用砂轮对各焊接部位进行磨砂处理能够使得焊接部位表面具有一定粗糙度,便于后续对各部位进行活化处理;在上述转速下打磨效果更好,速度过快会导致打磨不均匀,速度过慢则会浪费时间并且打磨效果不佳。

18、进一步地,步骤s2中,所述焊膏采用cuagni混合焊膏。

19、说明:通过采用cuagni混合焊膏在具备含镍焊膏和含银焊膏的特性之外,还能通过铜颗粒的加入增加焊膏的硬度和强度,改善其机械性能,使焊接点更加牢固、稳定,进一步提升焊膏的可焊性。

20、更进一步地,所述cuagni混合焊膏的制备方法为:按照质量浓度为99.5~99.9%的硝酸铜:质量浓度为0.03~0.05mol/l的硝酸银的体积比为1.5~2:2~2.5称取各溶液并倒入容器中搅拌至混合均匀,得到cuag前置溶液;

21、取占所述cuag前置溶液质量5~8%的松油醇加入,在温度为3~5℃的条件下搅拌混合均匀,得到前驱体溶液;按照前驱体溶液:氢气的体积比为1~1.5:3向所述前驱体溶液中通入氢气,继续搅拌3~5min;混合后在离心转速为500~600r/min、超声频率为13~15khz下超声离心10~20min,分离上清液,采用质量浓度为99.6~99.9%的丙酮溶液对底部的cuag颗粒清洗3~5次;

22、将清洗后的cuag颗粒以及ni粉按照质量比例为1:1混合均匀得到cuagni混合粉末,将cuagni混合粉末放置在真空炉中干燥15~20min,取出后研磨均匀,继续按照质量比为1:0.3~0.5的比例向cuagni混合粉末中加入分散剂并继续研磨至膏状,得到cuagni混合焊膏;

23、说明:采用上述方式先将cuag颗粒制备出后再加入ni粉可以进一步改善焊膏的润湿性能,使其更好地附着在金属表面上,形成均匀、平滑的焊缝,提高了焊接的致密性和强度,相较于直接将cu、ag、ni粉末混合起来,本方案利用上述方式制备得到的cuagni混合焊膏无杂质且更加均匀,制备得到的混合焊膏焊接能力更强。同时本方案中利用氢气对前驱体溶液的还原作用能有效还原cu、ag颗粒,也能够少量清除金属表面的氧化物,把氧化物转化成水,同时为金属表面提供保护气体,防止金属表面在焊接完成前再氧化。

24、进一步地,所述分散剂由质量比为5:2~3:0.5~1的烷基苯磺酸钠、羟丙基甲基纤维素、聚乙二醇组成;

25、说明:通过再分散剂中添加少量的聚乙二醇能够有效提高cuagni混合焊膏的流动性及粘度,从而提升混合焊膏的焊接能力。

26、进一步地,所述聚乙二醇采用聚乙二醇-400、聚乙二醇-600、聚乙二醇-800中的任意一种;

27、说明:上述规格的聚乙二醇均满足分散要求。

28、进一步地,步骤s2中,所述压重方式为:在泡沫铜定位工装顶部按照10~15n/cm2放置负重块;

29、说明:上述压重方式能够使得泡沫铜定位工装更加稳定,从而实现对泡沫铜的位置的有效固定,负重块太重可能会破坏泡沫铜定位工装,太轻会起不到固定效果。

30、进一步地,步骤s3中,完成真空钎焊后,对核磁共振冷凝器组件焊接部位进行清洁处理;

31、所述清洁处理方法为:将核磁共振冷凝器组件放入清水中超声清洗30~50s,超声频率为28~30khz,超声功率为500~800w,取出后放入微波炉中继续干燥处理25~30s,微波功率为1000~1100w;

32、说明:上述清洁处理方法能够将焊接接头表面残留的焊接剂、金属粉末等杂质有效去除,利用微波干燥可以使得核磁共振冷凝器组件充分干燥。

33、本发明的有益效果是:

34、(1)本发明真空钎焊工艺步骤少、流程短,能在高温下一次性焊接,焊接强度好,可靠性高。本发明核磁共振冷凝器组件的装配焊接工艺选用先装配后焊接的方法,将铜底座、不锈钢零件、泡沫铜一次性装配好后再用相应的工装固定,然后在真空炉中一次性完成焊接;解决了多次焊接及焊后检漏变形问题。

35、(2)本发明通过采用制备cuagni混合焊膏的方式来实现焊接进一步改善焊膏的润湿性能,使其更好地附着在金属表面上,形成均匀、平滑的焊缝,提高了焊接的致密性和强度,相较于直接将cu、ag、ni粉末混合起来,本方案利用上述方式制备得到的cuagni混合焊膏无杂质且更加均匀,制备得到的混合焊膏焊接能力更强。

36、(3)本发明制备得到的活化剂,具备缩短操作时间的优势的同时有效提高了核磁共振冷凝器组件的可焊性;并且本发明提供的活化剂再具备助焊功能的同时,针对高温分解后的残余物也可快速固化、硬化,从而不会对活化剂的助焊能力造成影响;利用本发明活化剂处理后的核磁共振组件各焊接部位的焊接效果更优。

- 还没有人留言评论。精彩留言会获得点赞!