一种具有接触界面信息感知功能的刚柔耦合镜像支撑装置

本发明属于薄壁件加工,特别涉及一种具有接触界面信息感知功能的刚柔耦合镜像支撑装置。

背景技术:

1、随着我国航空航天领域的跨越式发展,针对高端装备如大飞机和运载火箭的可靠性、轻量化、大载荷等性能的要求愈发严苛。其中,飞机蒙皮及火箭燃料贮箱壁板、箱底等是承受飞行器载荷,决定飞行器安全可靠的关键大型曲面薄壁零件,镜像加工技术通过在加工区域的另一侧添加支撑抵抗变形、抑制振动,提高局部刚度,能够很好的解决这类低刚度、大尺寸件的高效高精加工难题。镜像支撑装置是保证镜像加工稳定性的关键。

2、刚性支撑刚度大,抗变形能力强,但加工振动较大时易因脱离接触或过度顶撑导致支撑失效;柔性支撑提供阻尼,能有效抑制振动,但定位基准浮动,无法保证均匀的剩余壁厚。此外,大型超薄曲面件镜像加工过程中,其自身刚度随材料去除动态变化,镜像支撑刚度如无法与工件时变刚度动态匹配,易引起薄壁件加工振动,甚至造成工件损伤。因此,合适的支撑装置应采用刚柔耦合机构,在保证稳定基准的同时减振抑振,并应当具备支撑界面信息感知模块,针对镜像加工过程中的关键状态特征进行实时监测,为支撑刚度的动态调控提供信息。

3、由于支撑力和局部法矢能较好地反映支撑与工件的接触状态,而剩余壁厚能反映加工精度,许多研究中利用了集成有测力、测距和测厚等传感器的支撑装置。然而,现有的含传感模块的镜像支撑装置大多占用空间较大,在小空间镜像加工场合下无法适用;壁厚测量主要通过传统超声传感器进行,需要使用耦合剂,对被测件表面质量要求高。另外,刚柔耦合机构的末端主要采用金属滚珠,硬度较大,易在支撑表面产生划痕。

4、目前,针对镜像支撑装置已经提出了许多不同的设计方案,但现有技术方案尚不能完全满足镜像加工的要求。中国专利110227954b公开了一种磁引导的气动变刚度镜像铣柔性支撑机构,结构紧凑、简洁,能较好的实现刀具跟随,但缺少必要的支撑界面信息感知能力,难以实现支撑的反馈控制,且末端点支撑的方式较难实现无划痕支撑。中国专利111299676b公开了一种变刚度流固混合随动支撑装置,通过结合接触式滚珠支撑和非接触式喷头支撑,在提供足够支撑力的同时避免产生压痕和划伤,并具有实时测厚和变刚度减振抑振功能,但支撑装置整体结构复杂、体积较大,应用场合受限。

技术实现思路

1、本发明针对现有技术存在的上述不足,发明了一种技术效果优良的具有接触界面信息感知功能的刚柔耦合镜像支撑装置,能够实现镜像加工过程支撑界面信息、剩余壁厚的综合感知和支撑刚度的可控调节。

2、本发明的技术方案:

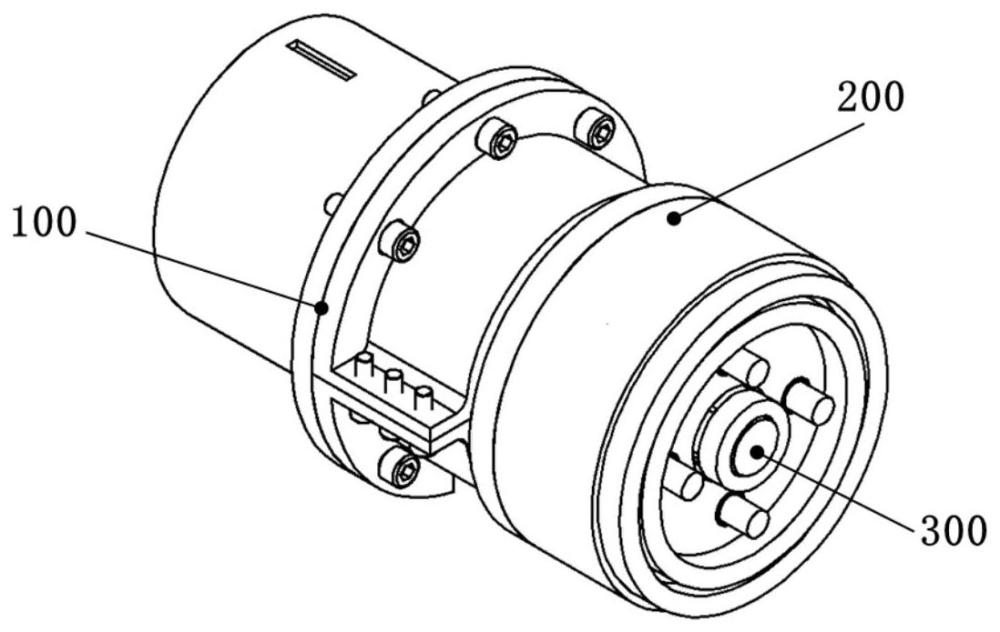

3、一种具有接触界面信息感知功能的刚柔耦合镜像支撑装置,可实现接触界面力/位信息自感知、在线测厚、刚柔耦合环形镜像支撑等功能,主要包括支撑底座组件100、支撑头200和传感集成模块300;其中:支撑底座组件100通过外圆面与镜像加工装备连接,内圆面与支撑头200连接,并由支撑气缸提供支撑作动力,保证支撑头200稳定的轴向运动和支撑刚度的调节;支撑头200为各传感器提供安装空间与走线引导,前端安装有刚、柔环,为薄壁构件提供可靠支撑;传感集成模块300集测法矢、测力和测厚功能于一体,实现对支撑界面力/位信息以及剩余壁厚的综合感知。支撑底座组件100与支撑头200串联布置、传感集成模块300综合布置于支撑头200内,形成“支撑界面信息、剩余壁厚自感知”的刚度可控镜像支撑。

4、所述支撑底座组件100包括底座101、支撑气缸102、上滑套103和下滑套104;其中,底座101为圆柱形结构,其外圆面101.1与镜像加工设备连接,并在外圆面101.1上设有周向定位用键槽101.2;底座101中心开有方孔101.3,支撑气缸102通过螺栓安装在其中,保证稳定的支撑作动力源,通过改变工作气压调节支撑刚度;上滑套103和下滑套104均呈半圆环形,底面均设有径向阶梯状凸台103.1,二者通过该凸台经螺栓相互连接形成圆柱空腔;上滑套103和下滑套104均设有尾部法兰盘103.2,其通过螺栓与底座101前端的法兰盘a101.4连接固定。

5、所述支撑头200包括前基体201、后基体202、刚性环203和柔性环204;其中,前基体201与后基体202均为圆柱形结构,组成支撑头200的主体部分;后基体202上设有法兰盘b202.1,其通过螺栓与前基体201连接固定;法兰盘b202.1背部设有径向凸台202.2,结合后基体外圆面202.3安装在上、下滑套组成的圆柱空腔内,后基体外圆面202.3与圆柱空腔内圆面103.3贴合,确保轴向运动的稳定性;前基体201端面设有销孔a201.1,通过短销固定连接柔性环204;前基体201上设有螺纹中心孔201.2,螺纹中心孔201.2外周设有圆周阵列螺纹孔201.3;螺纹中心孔201.2后端设有浅方孔201.4,其与后基体202前端的深方孔202.4共同组成方形空腔,为传感集成模块300中传感器提供安装空间;深方孔202.4下方开有贯通方孔202.5,深方孔202.4外周设有通孔202.6,方孔202.5及通孔202.6均用于供线缆通过,保证传感信号的输出。

6、所述传感集成模块300包括电涡流传感器301、中心块302、电磁超声传感器303、压电力传感器304和连接块305;其中,多个电涡流传感器301安装在螺纹孔201.3中,在前基体201上呈圆周阵列排布,实现局部支撑法矢解算;中心块302端面开有销孔b302.1,通过短销连接刚性环203;中心块302外圆面设有螺纹,经螺纹中心孔201.2与前基体201连接;中心块302中心开有阶梯孔302.2,其内壁设有螺纹通孔302.3连接紧定螺丝,提供电磁超声传感器303的安装与固定,保证电磁超声传感器的顶面低于刚性环1mm,实现非接触式超声测厚;压电力传感器304安装在浅方孔201.4与深方孔202.4形成的方形空腔内,并通过螺栓在浅方孔201.4内与前基体201连接固定;连接块305通过螺栓与压电力传感器304连接,使二者均与后基体202连接固定;连接块305设有中心螺纹孔305.1,其与支撑气缸102的活塞杆末端通过螺纹连接,最终形成“气缸-后基体-压电力传感器-前基体”串联关系,保证稳定的支撑力动态测量。

7、本发明应用于镜像加工装备。薄壁件镜像加工过程中,镜像支撑装置中心与加工刀具中心关于工件对称,呈镜像运动关系。镜像加工控制系统根据规划的支撑轨迹和加工轨迹,带动镜像支撑装置和加工刀具进行运动。加工过程中,利用内置的压电力传感器304动态测量支撑-工件界面的接触力,基于电涡流传感器阵列301输出信号解算局部支撑法矢,通过电磁超声传感器303进行非接触式壁厚精确测量,实现支撑界面信息的综合感知,为支撑反馈控制、壁厚补偿控制提供必要的数据。

8、与现有技术相比,本发明具有如下的有益效果:

9、1)本发明结构紧凑,在较小体积内集成了支撑力测量、法矢解算、壁厚测量和支撑作动力输出功能,能够实现支撑界面信息综合感知和刚度调节。

10、2)本发明采用电磁超声测厚传感器,用于对薄壁件厚度进行非接触式测量,无需使用耦合剂,对被测对象表面质量要求低,且简化了支撑装置结构。

11、3)本发明通过采用支撑环,与多点支撑相比减少了支撑间隙,避免了滚珠对工件表面的压痕,提高了加工表面质量。

- 还没有人留言评论。精彩留言会获得点赞!